兰坪难处理氧硫混合铅锌矿冶选联合工艺

2021-05-31李四光

李四光

(云南金鼎锌业有限公司,云南 怒江 671401)

0 引言

兰坪铅锌矿是目前我国已探明特大型铅锌矿床。截至2019年底,兰坪矿区保有地质矿量为8 328万t,其中氧化锌富矿已枯竭,88%都是硫化矿,堆存低品位难处理氧硫混合铅锌矿(以下简称“氧硫混合矿”)为3 800万t,品位Zn5.73%、Pb1.32%。难处理氧硫混合矿石性质极其复杂,具有品位低、氧化率高、含泥量大、嵌布粒度细等特点,是一种典型的难处理矿石,其利用技术属世界级难题[1-4]。

从二十世纪八十年代以来,云南金鼎锌业有限公司(以下简称“公司”)投入试验研究经费逾2亿元,与国内多家有关科研单位曾多次进行了选矿技术攻关,虽然在小型试验和扩大连选试验中取得了良好的技术指标,但未能进行工业化生产。主要原因为投资大、流程长、难控制、尾气含SO2、能耗高、回收率低、成本高,选出的ZnO 精矿湿法炼锌不能直接使用,必须先经过火法挥发其中的选矿药剂。实践证明,这种矿石单纯依靠选矿在技术和经济上很难获得满意的结果。因此,开采出来的难处理矿石长期以来只能堆存,至今一直未能使其得到高效的开发和利用,目前己经堆存的矿石总量占整个储量的三分之一,潜在的经济价值超过500亿人民币。

对难处理氧硫混合矿而言,因锌品位较低、含硫化锌较高,若采用传统的湿法工艺进行浸出处理,必然使锌回收率较低、生产成本较高[5]。为了经济有效地处理低品位难处理氧硫混合矿,公司确定采用一种先冶后选联合工艺流程[6-7],通过已熟练掌握的“浸出-萃取-电解”工艺技术处理氧硫混合矿中的氧化锌,再对所产出的浸出渣借鉴常规浮选工艺进行硫化锌浮选。本文对此“难处理氧硫混合铅锌矿选择性浸出氧化锌与弱酸性浮选硫化锌”的冶选联合工艺的实验室条件试验及100 t/d 原矿工业性验证试验进行了详细阐述,与国内外同类技术进行了生产数据比较,并进行了尾矿浸出毒性鉴定。

1 冶选联合工艺实验室条件试验

1.1 浸出工艺条件及试验结果

试验固定工艺条件:难处理氧硫混合矿石软硬分布不均匀且韧性较强,粒度为-100①-100 目表示粒度小于0.14 mm。目时容易产生过粉碎现象,选择粒度为-80 目②-80 目表示粒度小于0.173 mm。100%;液固比为4∶1时,浸出液含锌偏高,液固比为6∶1时,浸出液含锌偏低,均不利于萃取工序,选择液固比为5∶1;常规浸出下,浸出率能达到或接近最高值,经反复试验,选择浸出时间为3 h,选择浸出温度为70 ±5℃,选择搅拌强度为85~90 r/min;一段浸出始酸为60~80 g/L,不加中和剂情况下终酸pH 在5.0~5.2,即可保证一段浸出率,并便于中和除铁;二段浸出始酸为40~50 g/L,终酸pH3.0~3.5,可保证二段浸出率和铁开路。

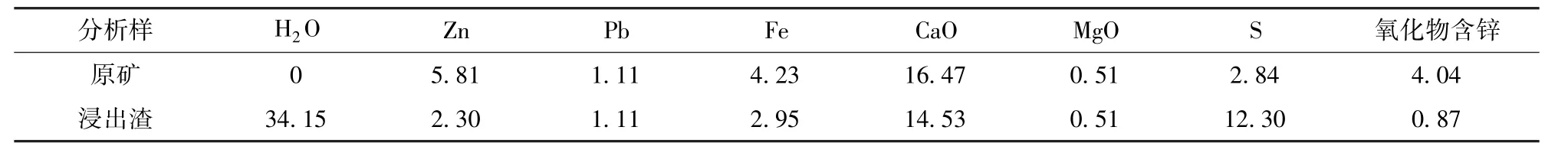

采用原矿(即工业矿)试验样进行了19 组浸出条件试验,其中工业矿总用量为114.40 kg,浸出渣总产量为128.93 kg,中浸液含Zn12.74 g/L,完全符合萃取原液含Zn ≥6 g/L的要求;ZnO浸出率为85.92%,浸出渣中氧化物含 Zn为0.64%~1.09%,平均值为0.87%,氧化物含Zn 偏高的原因是浸出渣含H2O 平均值高达34.15%。原矿和浸出渣成分分析结果见表1。

表1 冶选联合小试浸出条件原矿与渣出渣成分分析 %

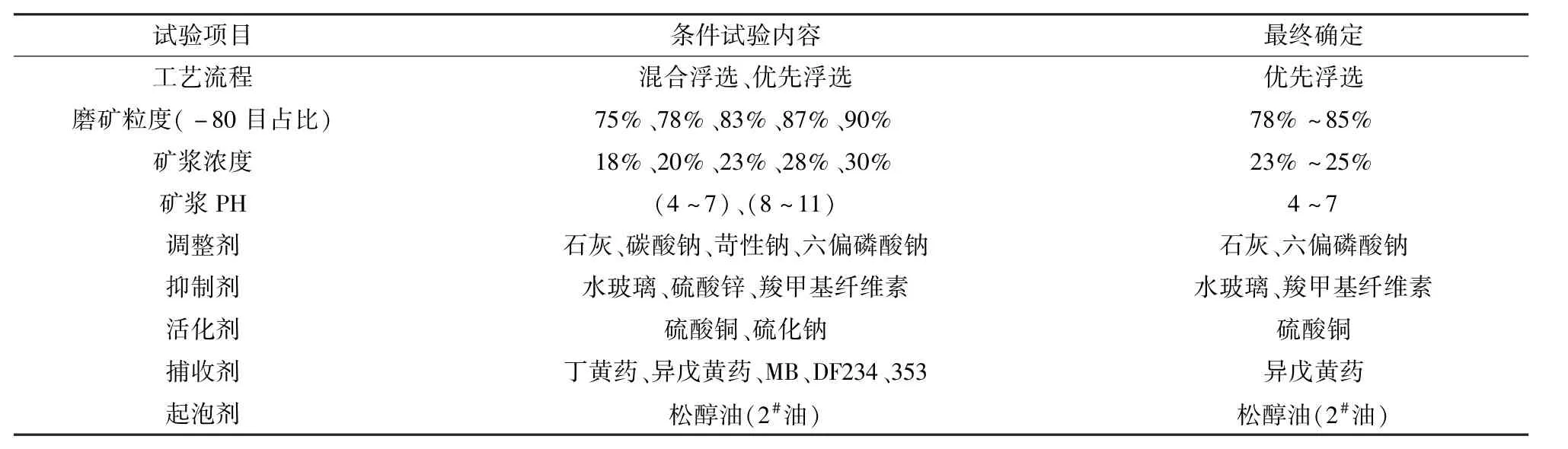

1.2 浮选工艺条件及比选结果汇总

公司进行了多组浮选条件试验,以确定浸出渣的可浮性及选矿粒度、矿浆浓度、药剂制度,目的是为工业试验提供有效合理的药剂参数。各组浮选工艺条件及各组浮选试验结果见表2。

表2 浮选工艺条件及试验结果

2 冶选联合工业试验

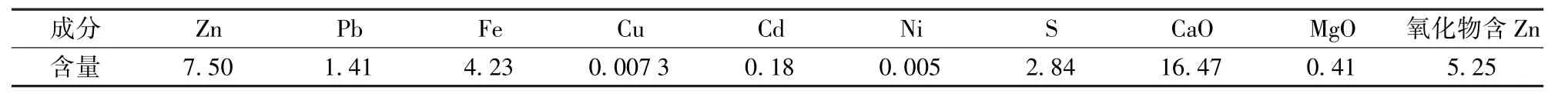

公司利用选矿试验厂和浸出-萃取-电解生产线联合进行了100 t/d 难处理工业矿冶选联合工艺工业试验,试验原料包含了矿山各种类的工业矿总计4 447 t。各类工业矿综合样化学成分见表3。

表3 难处理氧硫混合矿成分分析 %

2.1 冶选联合工业流程

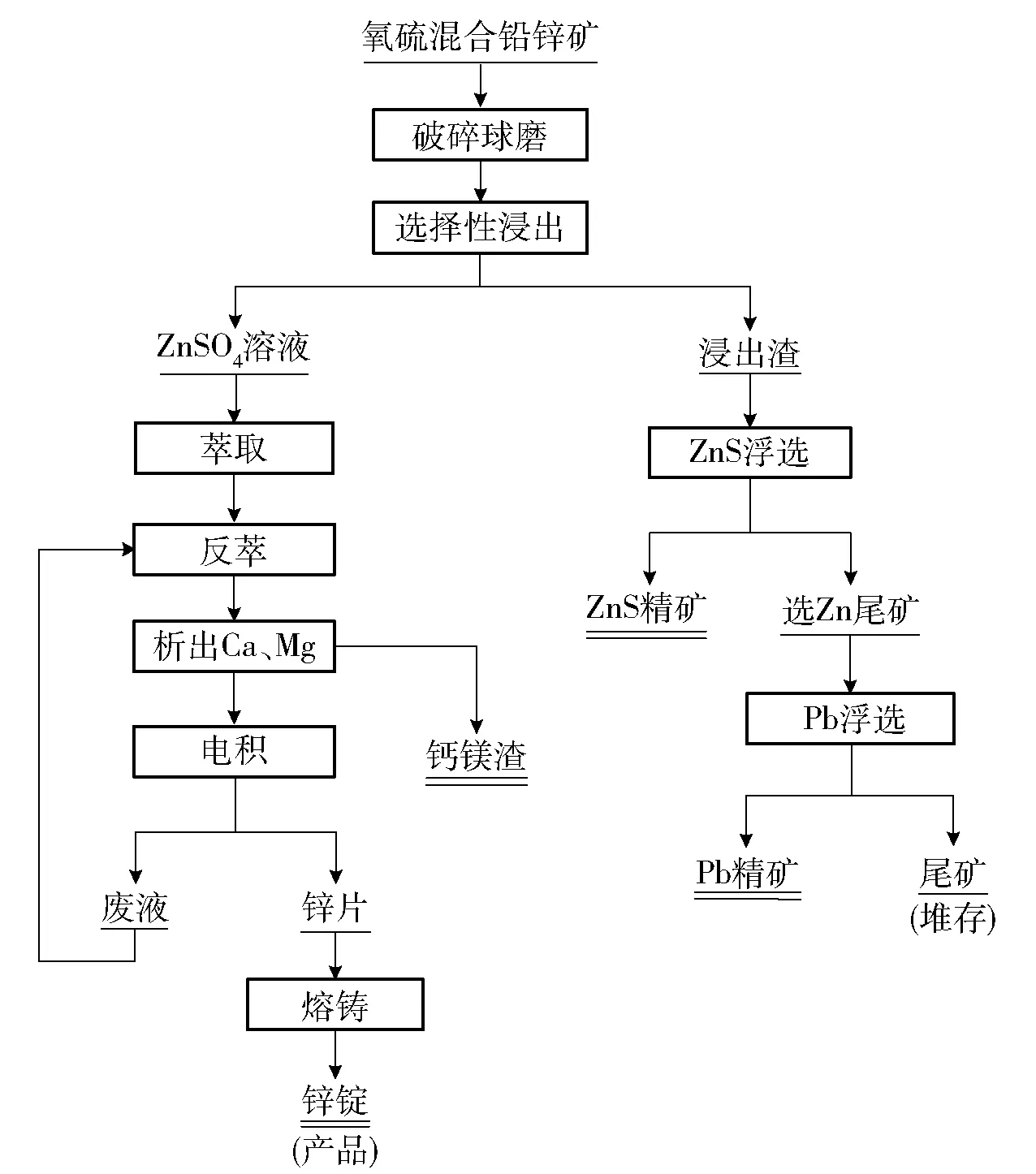

经多方案试验研究,制定了氧硫混合矿冶选联合工艺方案。即选择性浸出-硫酸锌溶液萃取-电积-浸出渣浮选方案。试验工艺流程见图1。

2.2 冶炼工业试验

2.2.1 工艺技术条件

1)浸出条件。进料速度4~6 t/h;磨矿粒度-80 目占80%以上;液固比(5~7)∶1;浸出温度60~65℃;浸出时间3 h;终酸pH值一段为5.0~5.2,二段为2.0~3.0,三段为3.0~4.0。

图1 冶选联合工艺流程图

2)萃取条件及指标。原液[Zn]10~20 g/L、[Fe]≤20 mg/L、[Cd]≤20 mg/L;萃取剂中有机相含P204(双(2-乙基己基)磷酸酯)为35%;萃取相比O/A=1∶(1~3);萃取时间12~15 min;反萃剂采用电解废液,成分H2SO4浓度120~149 g/L,[Zn]51~70 g/L;反萃相比O/A =(1~3)∶1;反萃时间3~5 min。反萃液含Zn ≥75 g/L、H2SO4浓度70~110 g/L。

3)电解条件。槽温35~42℃;阴极电流密度440~520 A/m2;槽电压3.2~3.5 V/槽;析出周期16 h;电解液的酸锌比2.5~3.2。

4)熔铸条件。熔池温度为420~480℃,不能超过500℃;炉内微正压,还原气氛。

2.2.2 冶炼工业试验结果与分析

1)主要技术经济指标良好。产出锌锭204.4 t,ZnO浸出率91.84%,锌湿法直收率90.18%,锌冶炼回收率92.34%,锌熔铸直收率91.62%,锌锭含Zn≥99.99%,各辅料消耗指标稳定。

2)工业试验结果优于实验室结果。ZnO浸出率91.84%,比小试ZnO浸出率85.92%高5.92%;中性浸出液含Zn15.566 g/L,完全符合萃取原液含Zn≥6 g/L的要求,增Zn 比小试低,原因是工业试验中含Zn 低的三段浸出液返回一段浸出;浸出渣氧化物含Zn为0.66%,比小试浸出渣氧化物含Zn0.87%低0.21%,氧化物含Zn 降低的原因是浸出渣含H2O 降低5.71%,由小试的34.15% 降为

28.44%。

3)萃取工艺适应性强,可以直接和低品位氧硫混合铅锌矿的酸浸工艺结合,从浸出液中回收锌,同时,萃取是一个很好的净化手段,可以除去Cu、Cd、Co、Ni、As、Sb、F-、Cl-等很多杂质,反萃取得到的硫酸锌溶液可直接电积。

2.3 选矿工业试验

2.3.1 浮选工艺技术方案

由于浸出渣中的锌、铅主要以硫化锌、氧化铅形式存在,因此采用优先浮选锌流程。浮选工艺是将浸出渣进行磨矿调浆,制成pH值为4~7的弱酸性矿浆,在选锌阶段,用硫酸铜作活化剂,用2#松油作起泡剂,用异戊基黄药作捕收剂,用六偏磷酸钠、羧甲基纤维素作抑制剂,进行弱酸性全矿浆浮选得到硫化锌精矿;在选铅阶段,用硫化钠作活化剂,用2#松油作起泡剂,用丁基钠黄药作捕收剂,用六偏磷酸钠作抑制剂,进行弱酸性全矿浆浮选得到铅精矿。

2.3.2 选矿工业试验结果与比较

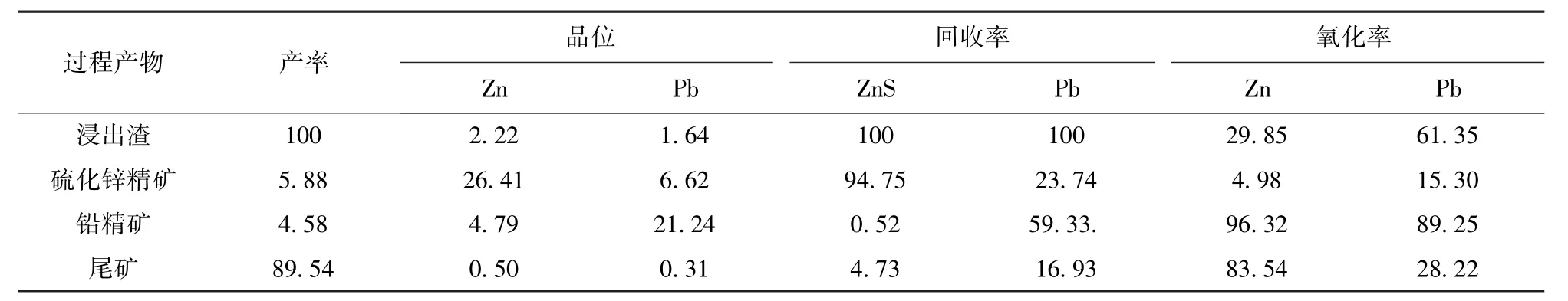

1)弱酸性全矿浆浮选硫化锌工艺,在不脱泥、不脱药、不调浆的条件下获得了很好的技术指标,锌精矿品位26.51%,回收率达到95%以上,流程畅通,指标稳定。选矿工业试验结果见表4。

表4 选矿工业试验结果 %

2)该浮选工艺具有原料适应范围广、工艺流程短、易于操作和控制、药剂种类和用量少的特点。经酸浸的浸出渣硫化锌可浮性极好,只需采用一次粗选、三次精选、二次扫选、精Ⅰ中矿再选的单一流程,操作简单,指标稳定。弱酸性浮选硫化锌药剂只需要2种抑制剂、1种捕收剂、1种活化剂和1种起泡剂。粗选只需加20%~30%的捕收剂、70%的抑制剂、30%的活化剂,精Ⅰ中矿加20%~30%的抑制剂,扫选加70%~80%的捕收剂。新技术采用的捕收剂异戊基钠黄药具有对硫化锌矿物捕收能力强、选择性好、泡沫易于控制等特点。

3)硫化锌精矿含铅偏高,占总铅量的24%,降低硫化锌精矿含铅需通过系列的试验活动,提高铅、锌分离技术。

2.4 与国内外同类技术比较

2.4.1 先冶后选工艺与传统的先选后冶工艺比较

该工艺与传统的先选后冶工艺比较,其优势在于:锌回收率提高30%;降低矿石磨矿成本40%;属于危险固废的浸出渣降为一般固废,节省渣库投资65%,降低堆渣成本;流程简短、常温工艺、节能减排。此工艺科学有效地解决了低品位难处理氧硫混合矿石选矿工艺不能处理的技术难题。

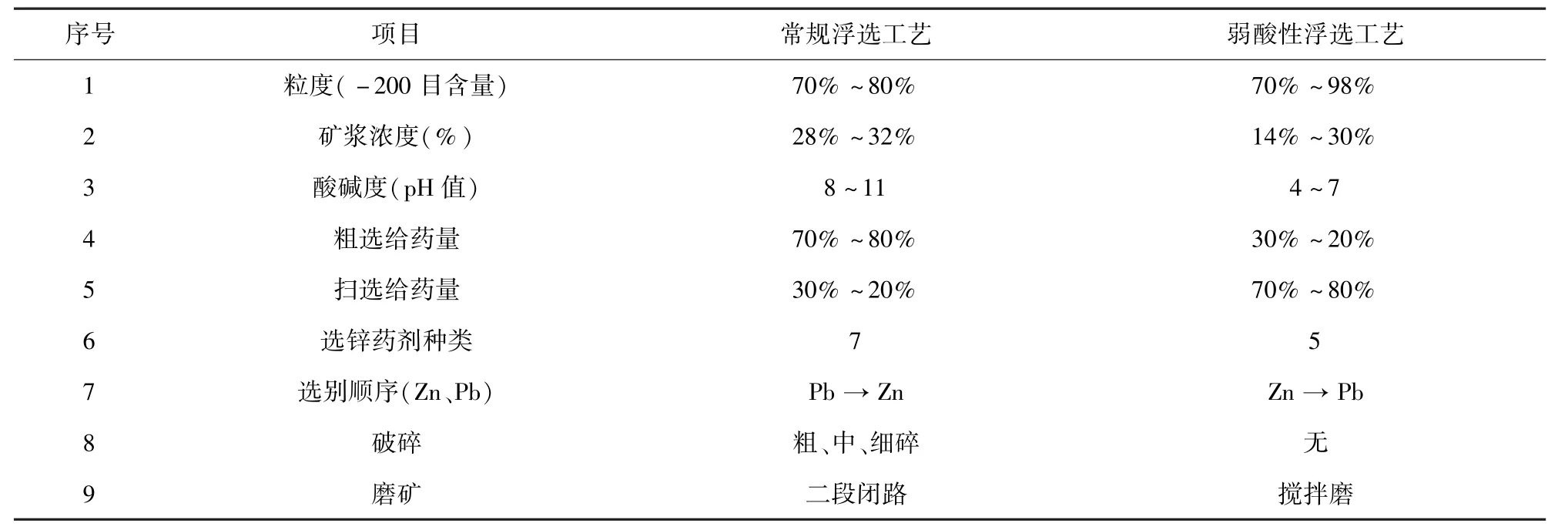

2.4.2 先冶后选工艺的弱酸性浮选与常规浮选工艺比较

铅锌矿采用先冶后选工艺的文献报道较少,常见的报道是浸出渣采用常规的碱性浮选,浮选方法与先选后冶工艺的浮选基本一致,其浮选效果低于酸性浮选,选矿回收率较低,尾矿品位较高,药剂用量、种类多于酸性浮选。弱酸性浮选工艺与常规浮选工艺比较见表5。

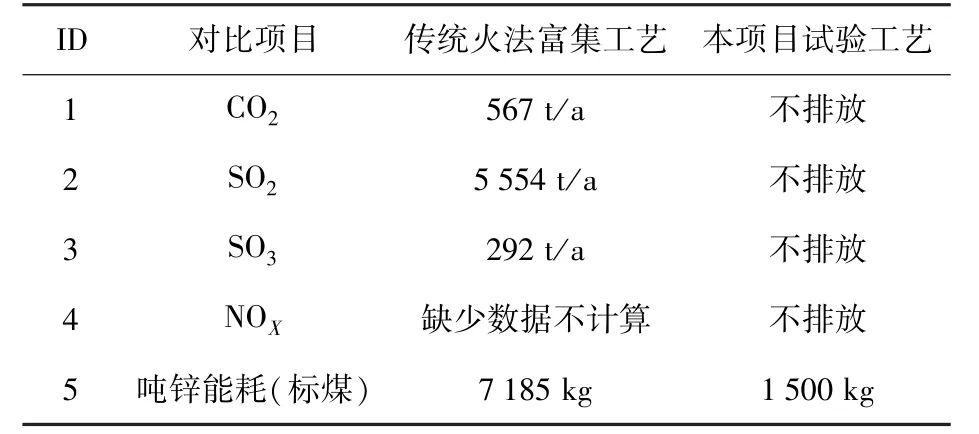

2.4.3 本先冶后选工艺直接冶炼低品位氧化锌矿与传统火法富集工艺比较

以年产50 000 t 锌锭计,本次试验直接冶炼低品位氧化锌矿的工艺流程为氧化锌矿(渣)→浸出

表5 弱酸性浮选工艺与常规浮选工艺比较

→萃取→电解→熔铸,传统火法富集-常规湿法炼锌工艺流程为氧化锌矿(渣)→挥发窑得粗氧化锌→多膛炉脱F、Cl→浸出→高温净化→电解→熔铸,两工艺生产实践的比较结果见表6。从表6可看出,先冶后选工艺优于常规工艺,节能70%,并且不排放CO2、SO2、SO3和NOX,具有明显的节能减排效益。

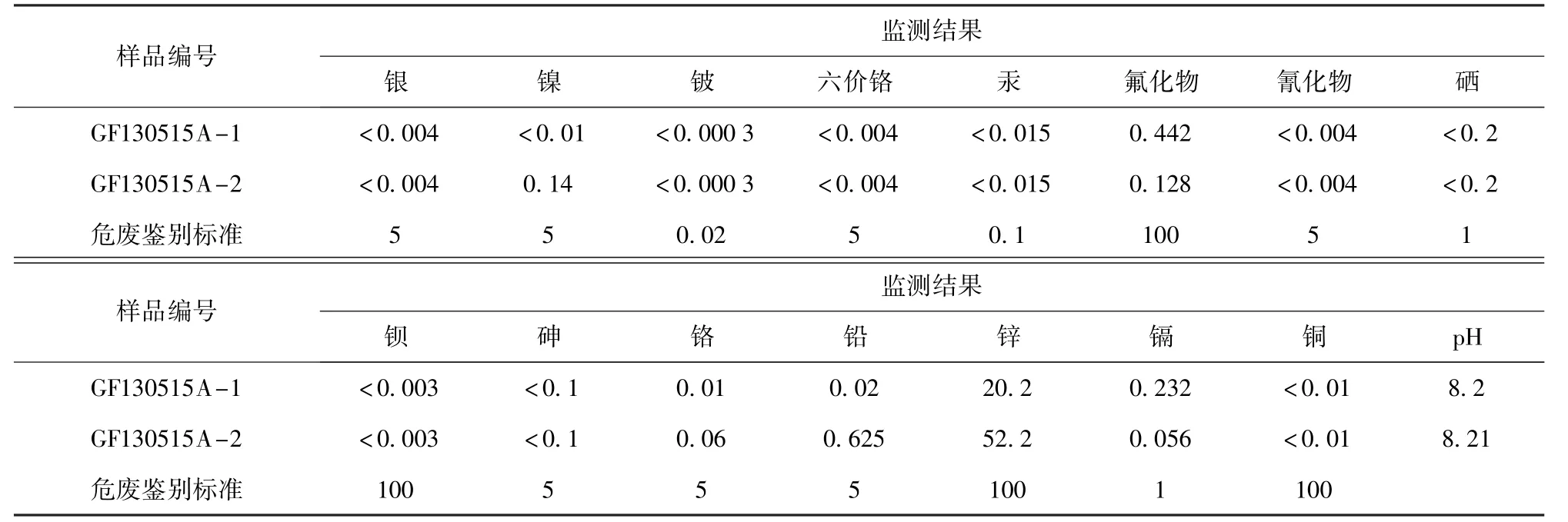

2.5 工业试验尾矿浸出毒性鉴定

工业试验尾矿浸出毒性鉴定委托云南省环境检测中心站进行,检测结果见表7。

从表7结果可知,传统湿法炼锌浸出渣经过酸洗-萃取以及洗渣再浮选硫化锌、铅后的尾矿,属于一般固废物,相同容积的选矿尾矿库的建设投资仅占浸出渣渣库建设投资的35%。

表6 直接冶炼低品位氧化锌矿与传统火法富集-常规湿法炼锌工艺的比较结果

表7 云南金鼎锌业有限公司工业试验尾矿样浸出毒性监测结果一览表

3 结论

1)采用“氧化锌浸出-萃取-电解”与“浸出渣再浮选硫化锌”冶选联合工艺处理低品位氧硫混合矿获得了良好技术指标,氧化锌冶炼回收率92%,硫化锌选矿回收率95%,锌资源总回收率大于90%,高于国家对混合(难选)矿采用传统“先选后冶”流程资源总回收率的要求。解决了低品位难处理氧硫混合铅锌矿用现有选矿技术不能处理的技术难题。比传统的先选后冶工艺,锌回收率提高30%。

2)冶选联合工艺对原料的适应性强、流程简短、回收率高、闭路循环,不产生废水、废气,属常温工艺,具有节能、减排、环保的优点。

3)采用全湿法工艺处理低品位氧硫混合矿,无需目前普遍使用的火法富集工艺所需的大量燃料消耗,而且不会产出二氧化碳、二氧化硫等,具有明显的节能减排效益。

4)首次成功采用弱酸性浮选硫化锌、铅,pH值由常规的8~11 改变为4~7,不脱泥、不脱药、不调浆,选锌药剂只需要2种抑制剂、1种捕收剂、1种活化剂和1种起泡剂,降低了选矿成本。

5)锌湿法冶炼浸出渣属危险固废物,采用先冶后选工艺,再经浮选后,所产出的尾渣变成了一般固废物,节省了渣库建设投资65%,降低了堆渣成本,环保效益、经济效益明显。

“氧化锌浸出-萃取-电解”与“浸出渣再浮选硫化锌”冶选联合工艺找到了一条科学有效的开发利用低品位难处理氧硫混合铅锌矿的最佳出路,为合理处理堆存工业矿、治理环境污染、增加企业效益提供了思路,工业试验取得的工艺技术指标真实可靠,可以作为该类工业矿大规模生产建设的设计依据。