新型复合纳滤膜研究进展

2021-05-31陈宇昊刘家辉刘娟章洪斌孙海翔

陈宇昊,刘家辉,刘娟,章洪斌,孙海翔

(中国石油大学(华东)材料科学与工程学院,山东青岛266580)

随着社会的不断发展,人们对资源的需求越来越高,环保意识也逐渐提高。作为一种与人类息息相关的自然资源,水资源短缺、污染严重等问题引发了人们的广泛关注。因此,能耗小、成本低、操作简单的膜分离技术逐渐脱颖而出。纳滤膜是一种新型膜,其孔径介于超滤膜和反渗透膜的孔径之间,约1~10nm,具有荷电性,可通过静电斥力排斥与膜上电性相同的离子并吸附电性相反的离子。这种荷电效应和纳米级孔径的筛分效应使其对二价、高价离子以及分子量大于200的有机物具有很好的截留作用,同时,纳滤膜的工作压力一般介于0.5~1.5MPa,具有运行成本低和安全性能高的优点。目前,纳滤膜已经广泛应用于水处理、医药、生化、食品生产等各个领域,并在解决水资源短缺和水污染等方面发挥着越来越重要的作用[1-5]。

近年来,人们通过对纳滤膜结构进行调控,使纳滤膜分离性能取得了长足进步,本文就纳滤膜最近研究进行了综述,旨在为纳滤膜性能提升提供一定的借鉴作用。

1 纳滤膜

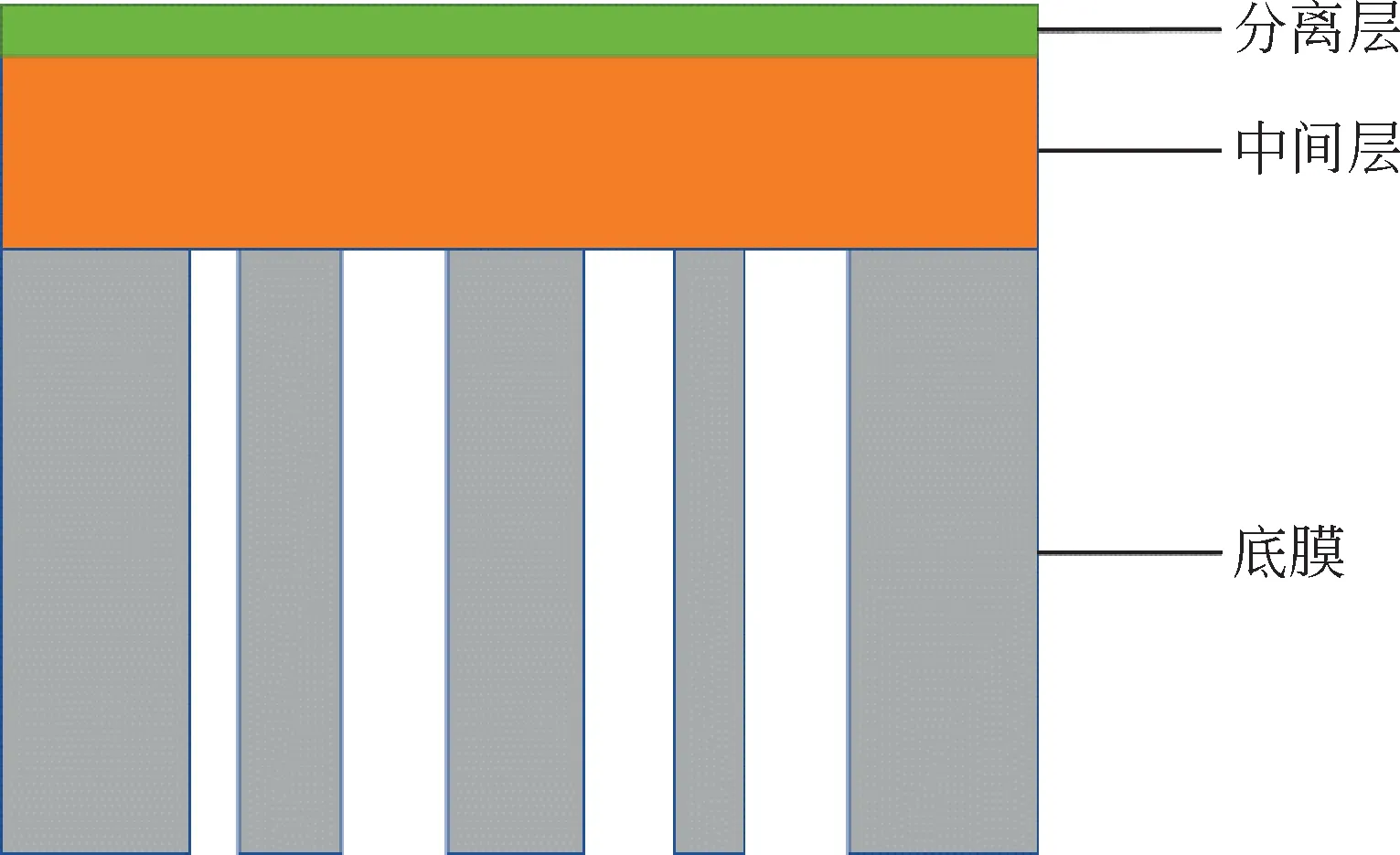

性能优异的复合纳滤膜具有较高的二价及高价离子和小分子有机物截留能力和稳定的化学性质,它由超薄的分离层和多孔支撑层(底膜)组成(图1),分离层决定了复合膜的分离性能,底膜则主要提供机械强度。通过改变分离层和底膜的结构性质可以对复合膜的性能进行设计[6]。除此之外,最近研究表明在底膜和分离层之间构建中间层,可以有效地调节界面聚合过程,提升复合膜性能[7-15]。

1.1 纳滤膜分离层的优化

复合纳滤膜的性能主要由分离层的结构(孔的尺寸、孔隙率、厚度、粗糙度、表面电荷和亲水性等)及其化学性质(官能团、键能、交联度等)决定[3],它一般是由水相单体和油相单体在互不相溶的油水界面发生界面聚合反应而成。因此通过控制界面聚合反应的进程可以间接地控制纳滤膜的分离性能[16]。

1.1.1 单体的影响

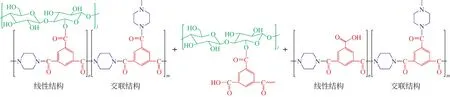

单体活性不同,会导致发生界面聚合时反应速率不同,单体结构的差异会造成分离层结构的不同,进而影响纳滤膜的分离性能[17-21]。以界面聚合法制备纳滤膜时,常用的水相单体为哌嗪(PIP),常用的油相单体为均苯三甲酰氯(TMC)。这个经典的三酰氯/二胺界面聚合在热力学上是一个非平衡过程,反应十分快速,几秒钟内即可完成,动力学上无法控制,为了解决这个问题,大量科研工作者对可用来制备纳滤膜的新单体展开了研究。Yuan等[17]将1,2,3,4-环丁烷四羧酸酐在68%氯化磷的催化下加热至160℃并反应48h,得到了1,2,3,4-环丁四酰氯(BTC),这是一种比TMC分子体积更小的新单体,与TMC单体相比,位于界面上的BTC分子可以与更多的水相中的PIP分子反应形成更致密的聚酰胺纳滤膜。同时,由于BTC与PIP形成的分离层更加致密,因而更早地抑制了界面聚合进程中PIP分子的扩散,以至于形成的分离层厚度仅为15nm,而PIP-TMC纳滤膜的平均厚度为50nm,这种超薄的分离层结构使得纳滤膜的通量和截留性能都显著提升。

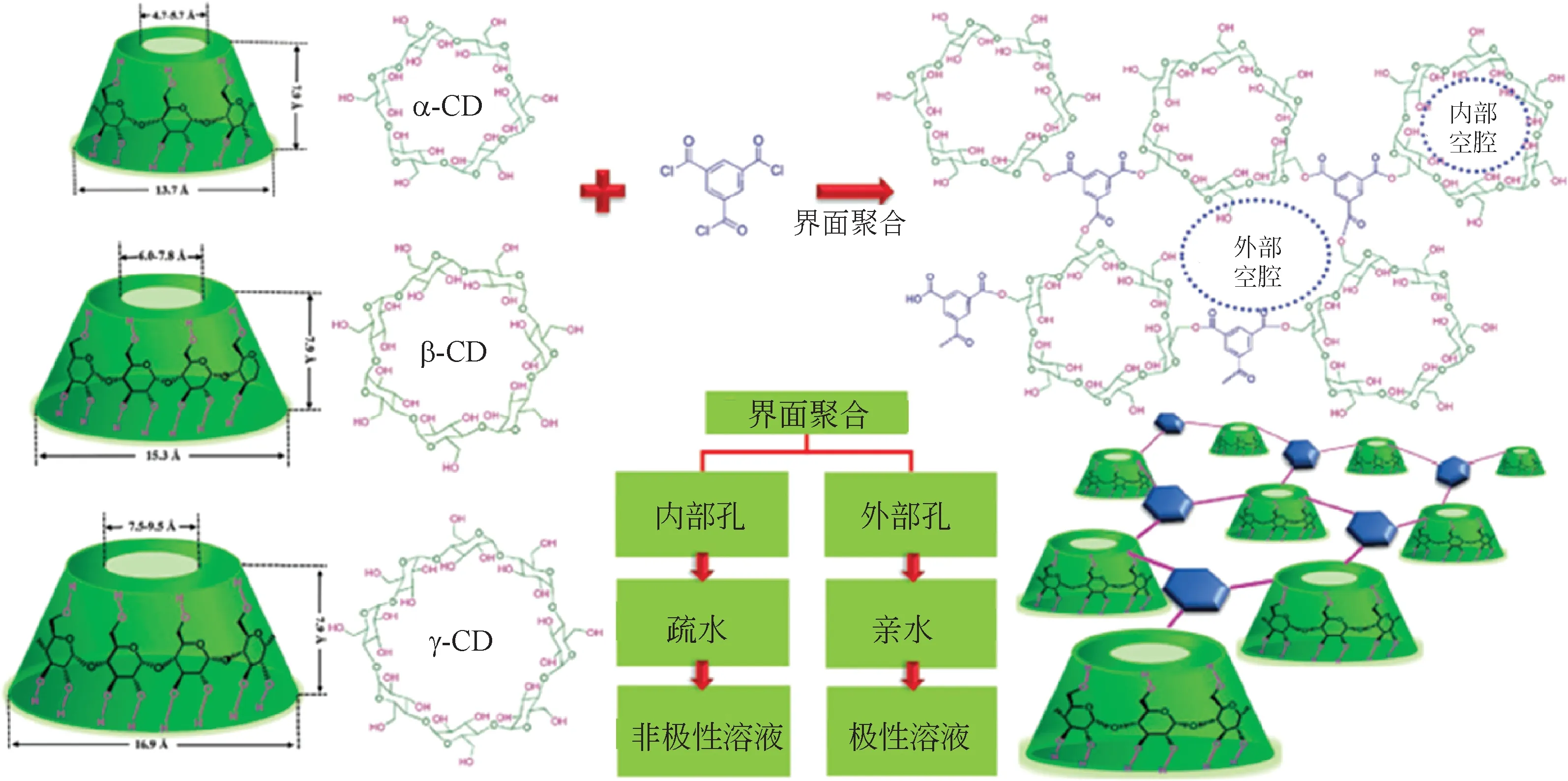

相对于油相单体,水相单体合成较为困难,因此,多巴胺[18]、单宁酸[19-20]等商业小分子被直接当作水相单体使用来提升纳滤膜的性能。一些具有特殊结构的分子也被用来提升纳滤膜的性能。Liu等[21]通过环糊精(CD)(如图2所示)和TMC之间的聚合反应,得到了由疏水内腔和亲水通道构成的CD/TMC纳滤膜,对极性和非极性溶剂都有较高的通量。同时,环糊精分子上的羟基与酰氯反应产生的聚酯结构相对于酰胺结构对活性氯的抗性更高,这也提升了纳滤膜的耐氯性[22]。除环糊精外,一些多羟基的醇类单体也被用来制备耐氯性的纳滤膜。Zhang等[23]采用季戊四醇(PE)与TMC在聚醚砜(PES)膜上发生的界面聚合反应制备了一种新型的聚酯薄NF膜,具有比聚酰胺纳滤膜更好的耐氯性和运行稳定性。但是,这种聚酯纳滤膜的分离层往往比较致密,因此通量也较低[24]。

图2 CD/TMC分子筛纳滤膜的化学结构[21]

新单体的研发不仅可以有效提升水通量、截留率、抗污染等“传统性能”还可以定制化地改变分离层的化学结构,对膜的耐氯性、耐酸碱性及耐溶剂性等特殊性能产生影响。随着分子合成技术的进步,将会有更多可选择的新单体被应用于界面聚合从而制备出性能更优异的纳滤膜。

1.1.2 添加剂的影响

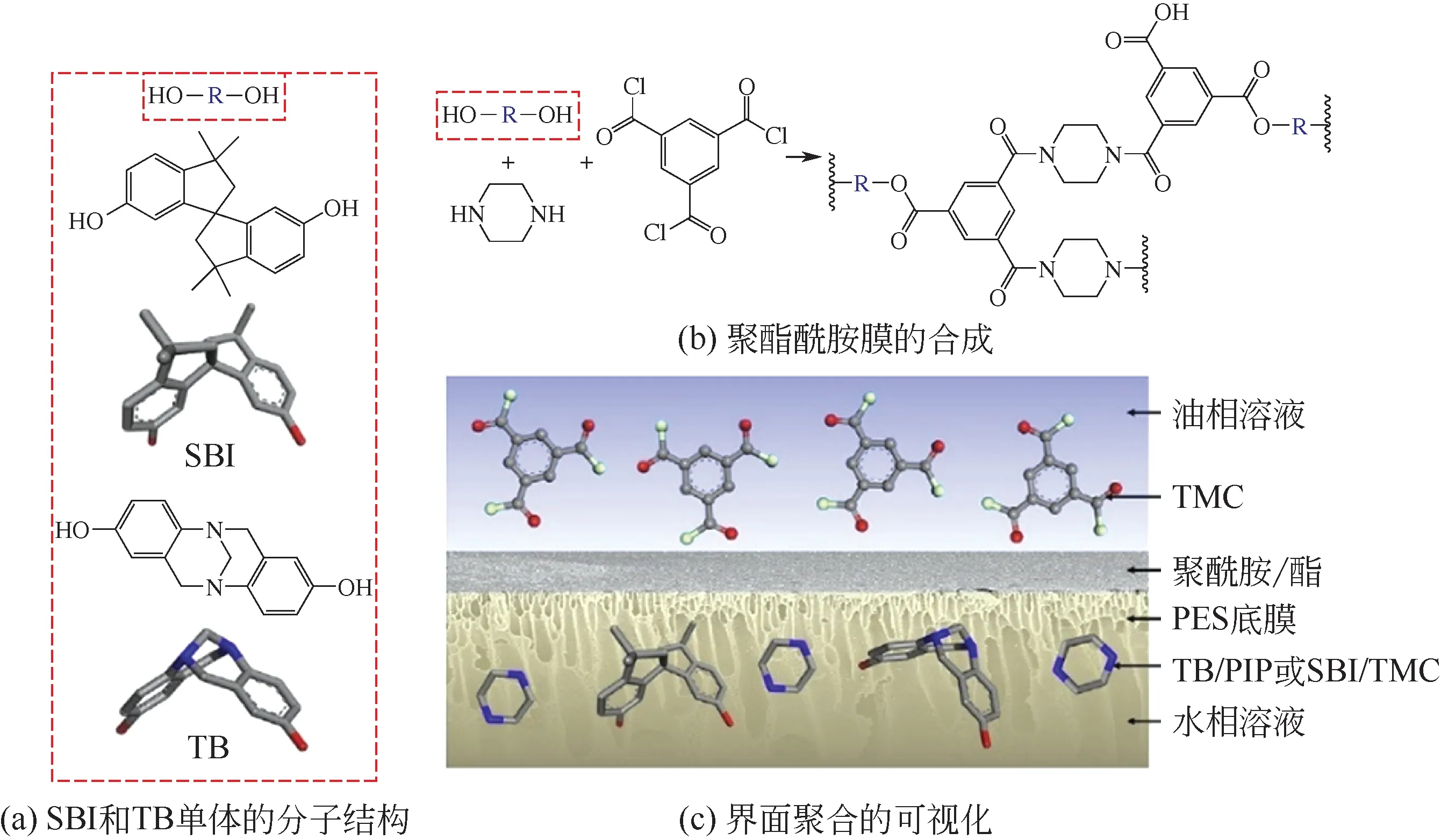

研究表明,在单体溶液中加入一定量的添加剂可以和其他制备参数一样起到提升膜性能的作用[25-28]。添加剂一般是添加到水相中的亲水物质,一些添加剂具有特殊的体积构象可以改变膜的空间结构,改善膜的孔道结构提升膜性能。Jiang等[27]在水相PIP中加入3,3,3',3-四甲基-1,1'-螺二茚满-6,6'二醇(SBI)、6H,12H-5,11-甲基二苯并[b,f][1,5]重氮基-2,8二醇(TB)等扭曲单体(如图3所示)作水相添加剂,与油相单体TMC在PEI超滤底膜上聚合反应后,制得了具有更高孔隙率和内部孔径互联的纳滤膜,由于TB和SBI具有刚性,可以在界面聚合时抑制聚合物网络的形成,使产生的聚合物内部孔径有许多相连,形成了大量自由体积,这就使得纳滤膜在保持截留率的同时,提高了通量。

图3 通过界面聚合制备纳滤膜[27]

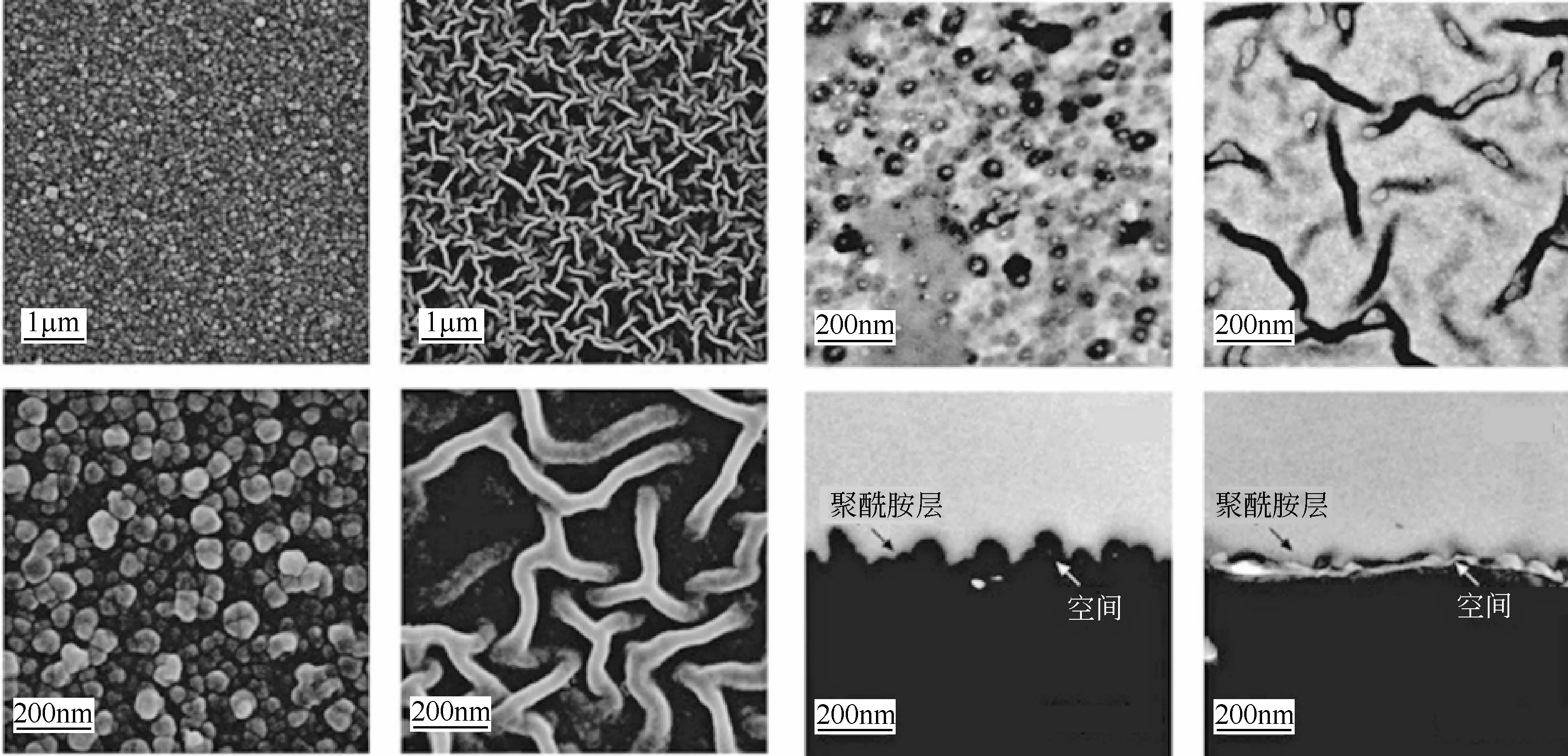

某些添加剂可以通过氢键或物理阻碍,使溶于水的反应物向油中扩散的速率下降,改变膜的厚度和表面的形貌,增加比表面积提升膜性能。Tan等[28]发现界面聚合过程属于典型的反应-扩散体系,在扩散系数小的反应物水溶液中加入阻碍反应物扩散的亲水大分子,可以使溶于水的反应物向油中扩散的速率降下来,并在水与油的接触面上与油相中的反应物发生界面聚合,形成具有周期性变化的图灵结构(如图4所示)的新型纳滤膜。经过大量的实验,研究人员发现聚乙烯醇(PVA)作为抑制反应物扩散的亲水大分子的效果最好,在PVA添加剂的作用下制得的具有图灵结构的纳滤膜在渗透和截留方面都具有优良的性能。

还有的添加剂能与水相单体作为共单体与过量的油相单体反应,生成酯键等非酰胺键,起到保护酰胺键的作用,提升膜的耐氯性并改善膜的表面电位,提升膜的抗污染性和分离性能等。如图5所示,Bai等[29]以纤维素纳米晶为添加剂将其引入到聚酰胺层中,所得的纳滤膜亲水性增强,负电荷增强,在不牺牲对二价盐的截留率的前提下随着添加剂含量的增加,单价离子截留率呈上升趋势。另外,由于膜的亲水性增加,表面带负电荷,膜表现出更强的抗污染性。

表面活性剂做添加剂(如图6所示)能够改变水相单体向油相的移动速度,改善形成分离层的聚合效率,进而优化复合膜的性能。在某些情况下,添加表面活性剂还可以改善底膜表面的润湿性,从而实现更高的聚合效率[30-34]。Saha和Joshi[31]探究发现,十二烷基硫酸钠(SLS)作为表面活性剂在低浓度时不会改变膜的性能,在1.03MPa下分离2000mg/L盐溶液时,将SLS浓度从0.125%增加到0.5%会使NaCl截留率从48%降低到10%。王元等[33]研究了水相中SLS浓度对复合纳滤膜分离性能和分离层结构的影响。结果表明,在一定范围内,当SLS浓度增加时,纳滤膜分离层的交联度增大,膜表面粗糙度增加,亲水接触角下降,导致膜通量减小,截留率增大。Ang等[34]在界面聚合过程中加入十二烷基硫酸钠(SDS)、辛基硫酸钠和十二烷基苯磺酸钠三种结构不同的表面活性剂,提高了膜的等电点,进而提高了膜的亲水性,增加了膜表面电荷有效提升了对二价离子的截留率。目前,表面活性剂对纳滤膜的性能影响还很难得出普适性的结论,为了更好地了解表面活性剂如何调控界面聚合过程,还需要在此方向上进行大量工作。

图4 具有图灵结构的纳滤膜电镜图[28]

图5 在酰胺层中掺入纤维素纳米晶[29]

图6 在界面聚合过程中加入表面活性剂[34]

Hoek等[35]在2007年首次使用掺杂纳米颗粒的办法制得了通量明显提高且仍保持高截留率的反渗透膜并提出了薄层纳米复合(TFN)膜一词。之后,通过掺杂纳米颗粒以制备高性能纳滤膜的研究不断出现[36-43]。相较于其他材料,纳米粒子具有一定的优势,如尺寸较小、比表面积庞大以及纳米效应等。纳米粒子结构多种多样,自身有丰富的理化性质,粒子间可以形成独特的通道,增加膜的孔隙率,这些方面协同作用达到提升纳滤膜性能的作用[36]。Lee等[37]使用了相同的办法将TiO2纳米颗粒掺杂到水相单体中,通过界面聚合法制备了纳滤膜,研究结果表明,当纳米颗粒掺杂量增加到5%时,膜的通量略有下降但对MgSO4的截留率会随纳米颗粒掺杂量的增加而逐渐增加。但当纳米颗粒掺杂量增加到10%,膜的截留会突然降低,其原因可能是纳米颗粒在膜上的团聚导致分离层易被剥离,机械强度弱以及纳米颗粒的团聚可能引起的PA层交联度低等。后续有研究表明,在界面聚合之前对TiO2纳米颗粒进行改性,使其表面具有硅烷官能团可有效减少团聚[38]。Wu和Hu等[39-40]将预处理的中孔SiO2纳米颗粒经3-氨基丙基三乙氧基硅烷(APS)改性后掺杂到纳滤膜中,当掺杂量仅为0.3%时,Na2SO4的截留率略有下降但水通量却得到显著提高。高分辨率透射电镜(HRTEM)图像表明,经改性的SiO2纳米颗粒(mMSN)在膜上的有序介孔网络呈六边形阵列,mMSN为水分子提供了其他路径,导致了通量的增加。目前,除SiO2、TiO2纳米颗粒等,氧化石墨烯颗粒[41]、介孔碳[42]等都已经在提升纳滤膜性能方面发挥了作用。但是人们始终无法解决这些纳米材料与聚合物相容性不高的问题,因此人们将目光转向了新型有机纳米材料。

金属有机骨架(MOF)等有机多孔纳米材料由于有机配体的存在,与聚合物膜的相容性优于其他的无机纳米材料,在提升纳滤膜性能方面展现出来巨大的潜力,是未来人们研究的重点[43-47]。Liu等[48]合成了纳米UiO-66-NH2MOF材料,并对其进行了改性,提高了MOF的分散性,抑制了MOF颗粒在有机相中的聚集。然后将MOF引入界面聚合制备了纳滤膜,其表面结构呈现出一种岭谷型的图灵结构,与未添加MOF的TFC膜相比TFN膜具有更高的疏水性、zeta电位和粗糙度。由于MOF的引入和MOF/聚酰胺界面通道的形成,TFN膜具有较高的透水性。

除MOF外,其他多孔纳米材料,如多孔有机骨架(POFs)、碳纳米管等也已被广泛的研究,这些多孔纳米材料纳米级别的孔径可以为纳滤膜提供额外的水通道,增加通量,有的孔径还能提供一定的筛分效应,改善膜的分离性能。Fan等[49]基于共价有机骨架COF(一种POF)制备了纳滤膜,其通量为目前文献报道的大多数膜的4~7倍,同时对1.2nm以上的水溶性染料的截留率达90%以上。Shen等[50]将碳纳米管引入到纳滤膜的活性层中,制备了碳纳米管增强纳滤膜,水通量提升了62%,并且对Na2SO4截留率达到99%以上。

在纳滤膜中引入不同的添加剂可以不同程度的提升复合膜性能,但不同类型的添加剂作用机理各不相同,在其制备过程中也面临着各种挑战。后期应深入研究添加剂的作用机理,探索添加剂使用的客观规律,以达到可以根据不同的使用要求,针对性使用不同的添加剂进而改变纳滤膜性能的目标。

1.1.3 其他因素的影响

除去单体和添加剂,溶剂、制备工艺等也会影响纳滤膜的性能。由于界面聚合受扩散速率控制,而有机溶剂的性质,如密度、极性、表面张力不仅会影响水相单体的扩散,同时也会影响油相单体的溶解度和活性,所以溶剂因素也可以影响纳滤膜分离层的性能[51]。浙江理工大学的陈俊超等[52]以亲水改性后的聚四氟乙烯(PTFE)平板膜作基膜,采用不同配比的正己烷和环己烷作为油相溶剂,PIP和TMC分别作为水相和油相单体,通过界面聚合的方法在亲水PTFE平板膜上制备得到一系列的聚酰胺复合纳滤膜。结果表明,随着混合油相溶剂中环己烷含量的增加,油相溶剂和水相间界面张力逐渐增大,PIP/TMC复合纳滤膜呈现截留率逐渐下降、渗透通量逐渐上升的趋势。Khorshidi等[53]以聚醚砜为底膜使用不同温度的有机溶剂进行界面聚合,并对合成的膜的理化性质和形貌进行了细致的表征。结果表明,与在50°C下制备的纳滤膜相比,在低于0℃的有机溶液下合成的纳滤膜具有更薄、更光滑的分离层,具有更高的交联度和亲水性。降低有机溶液的温度可以有效地降低PA活性层的厚度,从而提高膜的透水性。在-20°C条件下制备出透水率最高的膜,其水通量是室温下所制备的膜的9倍。这种在极端条件下制备的膜虽然性能优异,但却难以大规模推广,实用价值不高。

此外,除去溶剂影响,特殊的制备流程和后处理操作等也会影响纳滤膜的性能,Liu等[54]将水相单体加入铸膜液,后将油相单体直接与底膜接触发生界面聚合制得了纳滤膜,其纯水通量是普通膜的2~3倍。An[55]等在聚砜支撑膜上进行了PIP和TMC的界面聚合,制备了纳滤膜后不经过干燥直接使用四羟甲基氯化磷(THPC)单体对纳滤膜进行改性(如图7所示),未水解的TMC与THPC发生反应,所得纳滤膜虽然厚度有所增加,但改性后的膜的水通量极高,为普通聚酰胺纳滤膜的6倍,同时具有良好的截留性能和抗菌性能。经过这种方法处理后的膜性能优异,且后处理方法简单有效、易于规模化,值得在未来继续研究。

1.2 纳滤膜底膜

1.2.1 底膜对复合膜性能的影响机理

长期以来,人们一直致力于优化分离层,相比之下底膜对纳滤膜性能的影响受到的关注较少。当界面聚合反应发生时,先是在两相交界处发生聚合反应,随后水相单体继续向油相扩散,使分离层生长具有一定的厚度,最后由于厚度和密度的增加,分离层停止生长,形成一种具有疏松底层和致密表层的非均匀结构。底膜作为界面聚合发生的容器,其结构特点和物理化学性质会影响界面聚合过程,从而影响分离层的形成和复合膜的性能[56]。但是,由于界面反应发生过快,难以监测,底膜对复合膜结构和性能的影响机制还不是很清楚。

一些研究者认为,在界面聚合进程中,分离层倾向于向底膜孔中生长从而降低通量[57]。Singh等[58]使用衰减全反射红外光谱来估计两种不同孔径大小的聚砜底膜上形成的分离层厚度,结果表明,大孔有利于聚酰胺的渗入,使所得分离层更薄,容易造成缺陷而导致截留能力下降,Lu等[59]在2015年发表的文章中也提出了同样的观点。Ghosh等[60]提出了界面聚合的火山喷发模型,认为胺单体向反应区的释放也受到底膜多孔结构的影响,多孔疏水且具有较大孔径的底膜有利于得到高通量的复合膜。Li等[61]认为,当表面孔较小时,胺单体的扩散方式主要是扩散和简单的对流,而当孔径变大时会形成剧烈的Marangoni对流,进而在分离层表面形成许多球形或蠕虫状的突起。Wang等[57]提出了一种新生粒子聚集模型(如图8所示),认为底膜表面孔的大小会影响分离层背面的结构,进而影响分离层的表面形貌。Hao等[62]使用计算流体动力学(CFD)来模拟底膜上孔径和孔位对复合膜渗透性的影响,结果表明,孔隙位置和孔径的不均匀会导致复合膜渗透通量的降低。除去上述影响,底膜本身的材质也会影响复合膜的性质,对于使用相同方法和配比制备的纳滤膜,使用高渗透性底膜通量也会更高[14,63]。

图7 THPC改性纳滤膜[55]

图8 新生粒子聚集模型[57]

以上研究虽然在一定程度上解释了底膜如何影响复合膜的性能,但仍存在一定的局限性,一些特殊的现象无法得到合理解释。底膜对复合膜影响机理的研究任重而道远,只有不断完善机理研究才能构建有效的“底膜界面聚合机理模型”,选择最适宜的底膜实现对纳滤膜性能的有效调控,获得符合预期的膜性能,最大限度发挥纳滤膜的性能。

1.2.2 底膜的制备与改性

一般来说,底膜是通过非溶剂诱导的相分离(NIPS)制备的超滤膜,所以加入添加剂是对底膜改性最有效和常用的方法。目前,碳纳米管(CNTs)[64]、MOFs[65]、氧 化 石 墨 烯(GO)[66-67]、TiO2[68]均已经通过掺杂的方法来改性底膜,以制备高性能的复合膜。其中,Xie等[67]采用一种改性的新型氧化石墨烯(MAH-GO)纳米粒子改进了底膜结构,结果表明,改性后的底膜对纳滤膜的性能有明显提升,原始的聚砜(PSF)底膜具有较大的表面孔径、中等的孔隙率和较高的疏水性,经界面聚合得到一种低通量的纳滤膜。而改性后的底膜表面具有孔径小、孔隙率高、亲水性更高等优点,有利于形成通量较高的无缺陷纳滤膜。除此之外,有机笼(POC)等多孔材料也可作为添加剂来改性底膜,Zhai等[69]使用Noria为添加剂掺入PSF制备了POCs杂化底膜,并根据其水溶解性较差的特点使用NaOH溶液对其进行蚀刻,使孔重构,以解决Noria团聚导致的底膜表面纳米突起的问题,进而通过界面聚合得到了通量更高的纳滤膜。

除上述改性方法外,通过优化铸膜液浓度、凝固浴组成、空气浴条件等成膜条件,可以调控指状孔与海绵状孔的分布,达到提升纳滤膜性能的目的。杨佳霖[70]通过改善这些成膜条件制得了具有均一海绵状孔的PES超滤膜,以这种PES超滤膜作为底膜制备的纳滤膜,在离子截留率变化不大的前提下纯水通量提高了22.8%。当前阶段,由于超滤膜制备工艺的成熟,通过改善底膜成膜条件来改善底膜性能的研究已经不多,人们还需要寻找其他方法来改性底膜,以继续提升纳滤膜性能。

相比于对分离层的研究,通过加入添加剂来改性底膜以提升纳滤膜性能的研究较少,在未来还值得人们去探究。值得注意的是,底膜性质的微小变化就可能引起纳滤膜性能的巨大改变,工艺放大比较困难,需要推进实验室成果向工业化的转化。

1.3 纳滤膜中间层

图9 具有中间层结构的纳滤膜结构

构建中间层是近些年纳滤膜发展的最前沿方向,如图9所示,它介于底膜和分离层之间,一般由亲水的纳米材料构成。由于中间层材料和水相单体具有良好的亲和力,可以在一定程度上控制水相单体的释放和界面聚合速率从而得到更薄、渗透性更好、没有缺陷的纳滤膜[71]。相较于表面结构难以精确控制的底膜,中间层具有较高的孔隙率和均匀的孔道结构,这不仅提供了更多的水通道,减少了水分子通过分离层时的横向阻力,同时可以解决单体浓度较低时,储存在表面孔中水相单体分散不均匀的问题,从而制得完整的分离层[13,72]。一些中间层可以通过溶剂溶解的方式去除,从而产生皱缩的纳米结构,获得更高的渗透通量[73]。同时,中间层也能为分离层提供足够的支撑作用,这就扩大了底膜的选择范围,如可以选择孔径更大的微滤膜作为底膜,进一步提高通量[74]。

1.3.1 无机中间层的影响

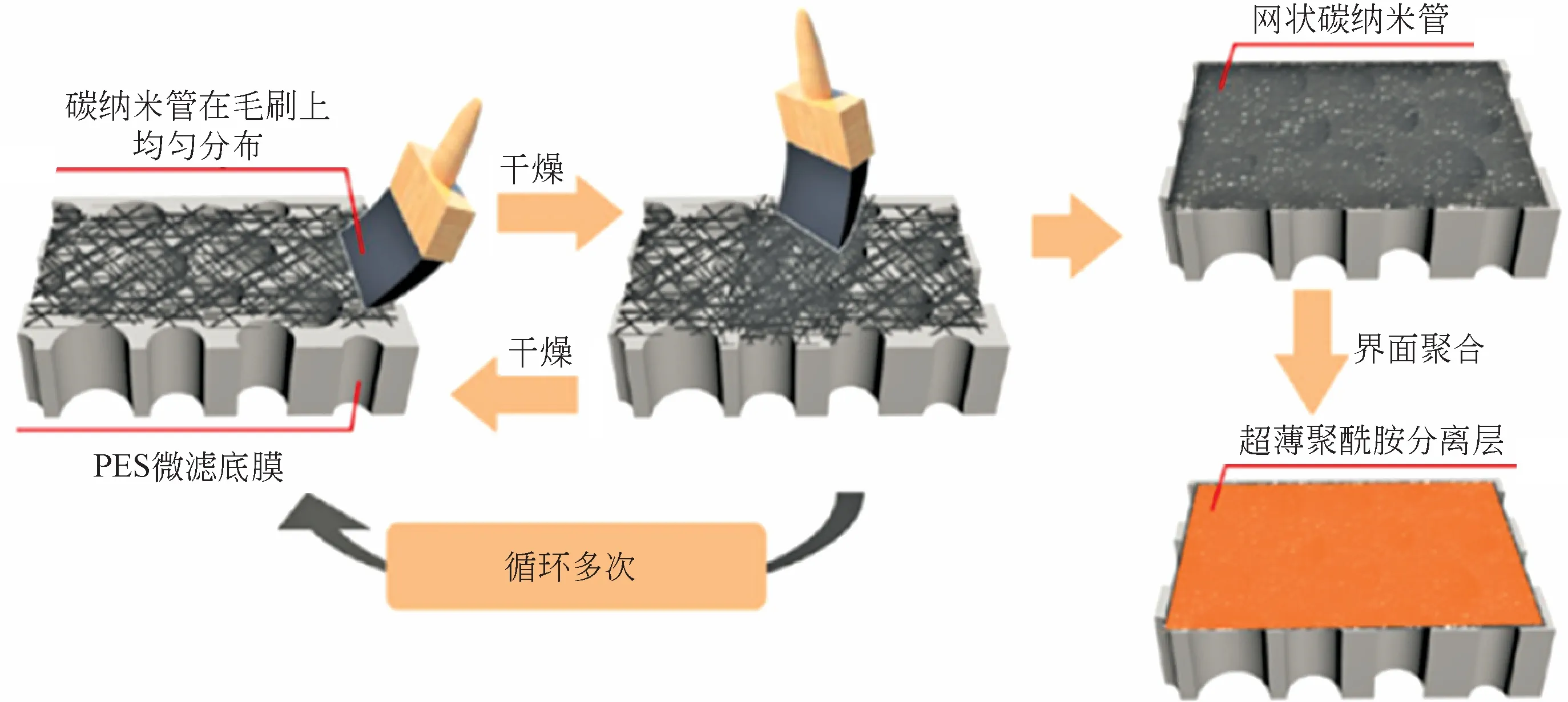

Livingston等[73]首先开始了对中间层的研究,通过在底膜上沉积一层氢氧化镉纳米层纳米线,再通过界面聚合得到了极薄的分离层,最后通过酸碱中和作用除去氢氧化镉,由此得到了截留能力变化很小,通量却提升了一个数量级的高性能纳滤膜。在此基础上,碳纳米管[75]、氢氧化铜纳米线[76]等材料都已作为中间层沉积到底膜上来优化界面聚合过程。然而纳米材料中间层主要为真空抽滤法制得,难以应用到生产中,Gao等[77]开发了一种如图10所示的刷涂制造技术,并在此基础上成功制备了厚度为15nm的超薄聚酰胺膜,利用毛刷在底膜水平方向和竖直方向上分别涂覆单壁碳纳米管以增强了中间层的机械强度,所制备的聚酰胺纳滤膜具有极高的水渗透性。这项工作为制备纳米材料中间层提供了一种新的方法并增加了其工业化生产的可能性。Gong等[78]通过调整单碳纳米管中间层的密度对分离层的结构和性能进行精细的调整,从而提高了纳滤膜的性能。

如上所述,无机的纳米材料做中间层极大地提升了纳滤膜的性能,但其高昂的价格和复杂的工艺以及中间层和底膜之间相互作用较弱的缺点,难以实现大规模化的应用[74,79]。

图10 毛刷法制备具有中间层纳滤膜[77]

1.3.2 有机中间层的影响

研究人员发现多酚[13-15]、MOF[71,80-82]、多糖[72,83]等有机物同样可作为中间层来调控分离层的结构和性能,Wu等[13]在聚丙烯(PAN)底膜上加入聚多巴胺-COF,降低了胺单体向油相的扩散速率,最终聚酰胺层厚度降低到11nm,大幅度提高了水通量。Zhai等[14]通过在PSF支撑膜上共沉积Noria-聚乙烯亚胺(PEI),制备多酚中间层,大大提高了膜的通量。Jiang等[15]在PSF超滤膜上引入单宁酸(TA)-Fe中间层,所得纳滤膜表现出高水通量同时,Na2SO4截留率高达99.4%。Sun等[84]利用5,5',6,6'-四羟基-3,3,3',3'-四甲基-1,1'-螺旋联吲哚(TTSBI)与PEI之间的席夫碱反应共沉积制备出多酚中间层,其通量是普通聚酰胺纳滤膜的三倍,且对Na2SO4的截留率超过99%。尽管多酚等有机物作为中间层具有价格低和操作简易的优点,但其在作为中间层时,主要用来提高底膜的亲水性,以进一步增加水相单体的分布,而不能对分离层的形貌等进行有效地控制[85]。无论是有机纳滤膜还是无机纳滤膜,都有优点和缺点,还需要继续探究。

2 结语

迄今为止,关于纳滤膜的研究已经流行了四十多年,纳滤膜的渗透性、选择性和稳定性不断提高,但仍存在许多问题亟待解决,分离层对纳滤膜的分离性能影响巨大,合成怎样的新单体可以继续提升其性能,添加剂、表面活性剂、纳米颗粒如何影响分离层的性能,如何解决纳米颗粒、多孔材料如MOFs等团聚的问题。底膜的表层孔结构对界面聚合具有重要的影响,如何实现对其的精准调控。中间层可以有效的提升纳滤膜的性能,但如何构建合适的中间层调控界面聚合反应。未来,人们将致力于这些问题,深入研究,以后的纳滤膜不仅应用于简单的分离过程,还将与其他新技术融合应用于新领域,创造更多的经济效益和社会价值。