一种油藏深度酸化超分子暂堵剂实验研究*

2021-05-31李延生刘汉斌

李延生,刘汉斌

(延长油田股份有限公司 杏子川采油厂,陕西 延安717400)

前 言

随着油气田开发技术的逐步发展,老油田整体含水率显著增加、开采效率下降的问题正在逐步解决。受占比较大的低渗透率砂岩油气藏因为岩性的不一致以及非均质影响,地层不同参数下的油水黏度比最终诱发流体在高渗透率层形成指状现象[1]。注入水和边缘水,加剧了主油层生产过程中的流体力学矛盾,上层之间的差异形成单层出力受阻。在开发的中后期,油藏开发过程中各层之间的矛盾普遍增加,低渗透油层和不同品位的主油层会因为水侵而导致开发失效,以至于含油饱和度较高的油田仍未使用,最终阻碍了油田的发展[2]。暂堵酸化技术起源于20世纪90年代初期,是一种将酸液和油溶性暂堵剂进行统一改性后再泵送注入储层进行裂缝延伸和改造的综合技术,酸液的倾入会使低渗透储层发生岩性反应,甚至变异,溶解部分矿物质[3],重新形成格架及其孔隙结构,从而实现油气田开发的产能释放,最终达到增产。当前该项技术已经趋于成熟,运用层面较广[4]。具体研究成果有:佘跃惠团队通过化学合成的方法,对暂堵酸化技术未解决的问题进行了延展性研究,通过添加具有良好油溶性和热塑性的烃类树脂,进行了暂堵剂的性能优化,取得了一系列理论性创新[5]。确立了遇油溶解速度可控,遇水关键性质不变等关键可控要点,达到了复杂井网前提下的选择性油井层段堵水。蒲万芬等运用堵水酸化联作技木在现有经济前提下最大化进行共聚交联堵水体系(XN-PP)配方优化,在室内实验诱导下完成了堵剂与自生酸的酸敏性判定[6]。通过真实井况下的暂堵剂反应特征评定其油藏环境条件下不同影响,最终在考虑井温、地层水矿化度以及化学离子干扰的前提下表征了该型暂堵剂的耐酸性以及堵剂的固化强度和堵水之间的关系,并且在层位选择性上得出了相应见解[7]。

1 酸化暂堵工艺

酸化暂堵工艺主要机理为运用不同物性的携带液将不同粒径以及强度的固体颗粒在不同黏度的前提下进行脉冲式携带进入井筒,并作用于地层以实现暂时堵塞炮眼及大孔隙,最终迫使压裂裂缝转向[8]。因为孔隙结构不同诱发的阻力不同,所以要在保证液体选择性润湿及表面张力稳定的前提下防止药剂的多余浪费,就需要在正式施工前核算酸化施工的排量(图1)。

图1 暂堵剂工作原理Fig.1 The working principle of temporary plugging agent

当前该技术主要需要流体力学和材料力学等交互研究,得出压力变化载荷规律,并指导化工合成优质酸化暂堵剂。但受限于我国较薄弱的化工基础,相关产品国产化程度不够。主要技术可做如下分类:(1)运用较大黏度的液体体系进行高渗层封堵并将其高聚物进行强化,加入耐酸性较好的交联剂进行改性,评估其环保价值和经济价值。当前该种体系适应性小,只能运用于注水井的暂堵酸化。(2)在力学基础合适的前提下进行固体颗粒性状优选,并有效封堵目的层,然后通过固体颗粒的不同特性滤出携带液,最终完成较大或者较为复杂的高渗透层孔道及裂缝的有效封堵。而该种性状物质还能在酸化结束后通过与原油的作用自行溶解残渣。(3)最后就是运用化学药剂挤入孔道,使表面岩石润湿性反转或者形成薄膜或滤饼起到封堵高渗透层从而减少酸液滤失进入地层。

2 酸化暂堵剂实验评估

基于现场实际结合理论研究成果,对酸化暂堵剂进行实验评估。若运用性状单一的廉价同种材料(例如较为坚硬的碳酸钙材料)进行暂堵剂制作,那么现场适应性差,且封堵效果不能保证。粒度较大且坚硬的颗粒会存在孔隙,不能良好地封堵流体。而运用不同种类、力学特性以及硬度的油溶树脂配合石蜡类材料进行混合配给可适应不同压力、不同温度和不同流体性质下的工况要求,同时将其加工为不同规格和形状的成品,以适应现场应用。以本工区较为常见的DR-ZN暂堵剂为例,进行实验评估分析。

DR-ZN暂堵剂主要由5种材料构成,其中材料1和2强度差异大,制造过程中添加了70%~80%含量的差异性软化点皂桡性聚合物进行强度互补。而材料3添加有强度远大于前述皂桡性聚合物的天然油溶性高分子材料,且根据环境工况的不同进行5%~10%的含量添加。材料4有效硬度更低,而相应的石蜡类物质占5%~10%,要求其具有耐热物理特性,材料5主要为全部产品的均匀分散起关键作用。在原料优化合理后进行不同配方优化和微调,运用反应釜进行150℃的融合,最终冷却固化成预定形状,然后封装至额定固化容器中以备实验。

需要注意对成型产品进一步处理,运用冷冻干燥技术维持其性状,形成薄片状固体便于分装和储存,现场用DR-ZN暂堵剂为粉末状浅黄色颗粒,粒度分布均匀,大概在10~1000μm之间,且平均粒径为200μm,不会对地层和流程管汇产生危害。

2.1 暂堵剂油溶性评价实验

相关产品的基本评价标准主要是堵得住、堵得牢和易解堵等,其经济性也应较为可观。而现场运用中需要注意不能污染和损坏油气层,且能在一定时间内被原油迅速溶解。在此制定如下实验方法:

(1)称重制备2份5g DR-ZN暂堵剂试样,用500mL烧杯分装。然后依次添加300mL煤油和原油均匀搅拌30min后确认达标,放入50℃恒温水浴锅进行24h的保温加热。然后取出用滤纸过滤,随后将滤纸烘干称重,记录相关数据。此步骤需要连续进行2次,然后拟合数据。

(2)运用如下公式计算溶解率:

样品溶解率%=(样品质量-滤出样品质量)÷样品质量×100%。

(3)实验数据处理结果见表1。

由以下实验数据可以看出,同等条件下的DR-ZN暂堵剂在井况下混合原油以及一定煤油可以得到较好的溶解度,而2F-TB01A药剂稍逊,说明相关产品能进入地层并在一定温度下得到触发并逐步溶解,失去封堵作用,确保流道畅通并且给压力返排带来较好的效果,促进产能提高。

表1 暂堵剂油溶性实验Table 1 The oil solubility test for the temporary plugging agent

2.2 暂堵剂酸不溶、水不溶评价实验

参考相关产品的基本评价标准,在此制定如下实验方法:

(1)参照以上实验方案制备2份5g DR-ZN暂堵剂试样,用500mL烧杯分装。然后依次添加300mL清水和土酸均匀搅拌30min,观察无误后,放入50℃恒温水浴锅进行24h的保温加热。然后取出用滤纸过滤,随后将滤纸烘干称重,记录相关数据。此步骤需要连续进行2次,然后拟合数据。

(2)运用如下公式计算溶解率:

样品溶解率%=(样品质量-滤出样品质量)÷样品质量×100%

(3)实验数据处理结果见表2。

表2 暂堵剂在酸及水中的不溶解性Table 2 The insolubility of temporary plugging agent in the acid and water

通过以上结果可知,DR-ZN产品能在土酸和水中保持一定程度的性能稳定性。且相关油溶性也更优,能适应现场有限工况,并且具备酸化施工特性。

2.3 暂堵剂在携带液中的分散性评价实验

根据动力学原理,暂堵剂运移并且均匀悬浮和分散在携带介质中有效作用于目的层,会受到其他多重条件的制约。而所研DR-ZN产品在表2实验结果中的溶解数据结合观察实验结果显示水中悬浮分散性较差,以至于现场真实运用过程中需要恰当的携带物质进行药剂的载入并最终作用于预定目标层位。而聚丙烯酰胺HPAM水溶液就是最佳的作用形式。

具体分散实验预设如下:进行不同介质浓度的聚丙烯酰胺溶液配置,取足量药品,倒入1000mL烧杯中备用。在搅拌过程中添加不同浓度的DR-ZN产品,并且进行放置,观测相应悬浮物沉降过程及稳定时间。最终记录相关数据得出表3。

表3 暂堵剂在不同浓度聚丙烯酰胺溶液中的静态悬浮分散性Table 3 The static suspension dispersion of temporary plugging agent in the polyacrylamide solution with different concentrations

通过以上实验结果可以看出,相关的携带液功效有限,在多维井况前提下对油气层孔隙的作用力不明显,不能完全胜任封堵作用,所以现场运用过程中需要根据实际情况选取低浓度的聚丙烯酰胺溶液作为携带液。进一步分析可知,当携带液浓度达0.3%时,实验评价得出的DR-ZN暂堵剂性能最为稳定。且研究的DR-ZN暂堵剂最大携带量可达15%。

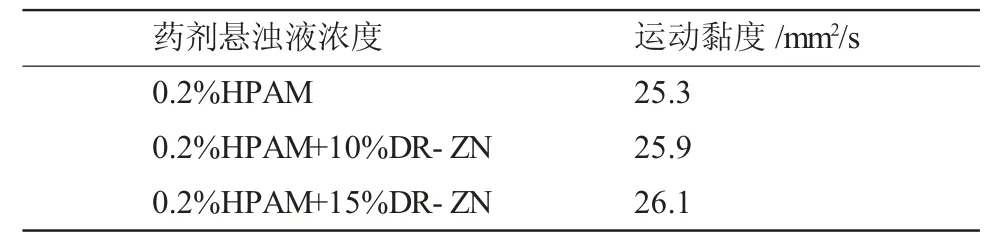

2.4 携带液及暂堵剂悬浊液黏度测试

根据现场实际情况,携带液及暂堵剂悬浊液的黏度是影响地面管汇和泵车功耗的关键因素,所以在此预设实验进行测试。选用旋转型黏度计,校准参数。在不同阶段进行不同浓度暂堵剂的0.2%聚丙烯酰胺溶液互混式加入,注意运用电动搅拌器进行均匀搅拌。实验结果见表4。

表4 暂堵剂悬浮液黏度测试结果Table 4 The viscosity test results of temporary plugging agent suspension liquid

综合一切实验要素,并且运用多重实验数据拟合得出,在标准黏度值数据表征下,药剂对于携带液黏度没有显著影响。

3结论

油气田勘探开发需要多重配套技术进行完善,而酸化压裂能通过多重力学、化学和流体特性等优势完成低渗透储层的改造。通过有效的计算手段,储层间的多重矛盾可以进行化解,其中根据储层的岩性特征需要控制强非均质前提下的酸液“指进”现象。确保低渗透性储层充分酸化。对于多年来被水淹没的储油层,同一油层不同部分的水饱和度差异很大。在相渗透的影响下的酸化过程中,水性酸性液体优先进入饱和度高的区域而不是富油层。

油井中的水含量显著增加,同时增加了盐、蜡等含量。有一套全面的技术措施可以有效地密封高水层并消除低渗透层的污染。通过实验结果可以得出:DR-ZN暂堵剂的油溶性、耐酸性及水溶性指标均较好,能用于当前储层条件下的油井酸化前的暂堵。且对相关储层损害小,其他污染因素少,综合评价效果好。其中DR-ZN暂堵剂原油溶解率达93.5%,土酸溶解率达94.35%,清水溶解率达96.27%。