产油酵母利用廉价原料合成油脂的研究进展

2021-05-31包文君李子富王雪梅高瑞岭程世昆门玉

包文君,李子富,王雪梅,3,高瑞岭,程世昆,门玉

(1北京科技大学能源与环境工程学院,北京100083;2北京市工业典型污染物资源化处理重点实验室,北京100083;3北京科技大学顺德研究生院,广东佛山528300)

经济的高速发展伴随着能源的巨大消耗,但我国传统化石能源储存量有限且大量依赖进口。因此为应对国际形势变化、保障能源安全并优化能源结构,可再生能源的发展受到了越来越多的关注。国家制定了《可再生能源中长期发展规划》《可再生能源法》《能源发展十三五规划》等一系列政策、法律法规引导可再生能源稳健发展,首部能源法征求意见稿更是首次明确我国要将可再生能源列为能源发展的优先领域。

自1983年Gramham Quick首次对生物柴油进行定义后,这种可直接替代或与化石柴油调合使用,具有十六烷值高、无毒、低硫、可降解、无芳烃等特点的可再生、绿色环保的液体燃料便得到国内外的广泛关注与研究。欧美国家研究生物柴油起步较早,国际市场上以大豆油和菜籽油为原料的生物柴油已实现了规模化生产[1]。我国虽然起步较晚,但发展速度较快,还颁布了《生物柴油产业发展政策》、《B5柴油》、《BD100生物柴油》等政策和标准,引导生物柴油规模化、规范化生产与应用。

图1 生物柴油简介

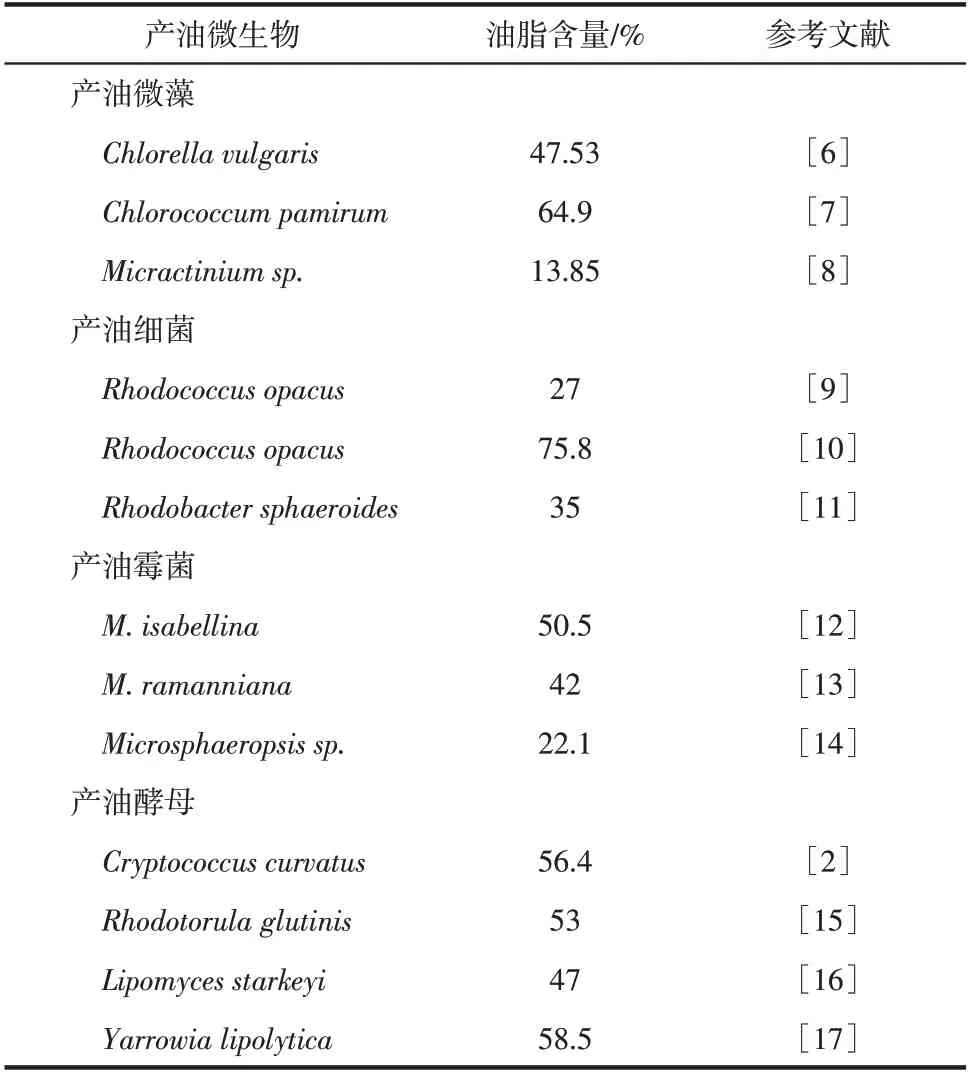

表1 常见产油微生物及其油脂含量

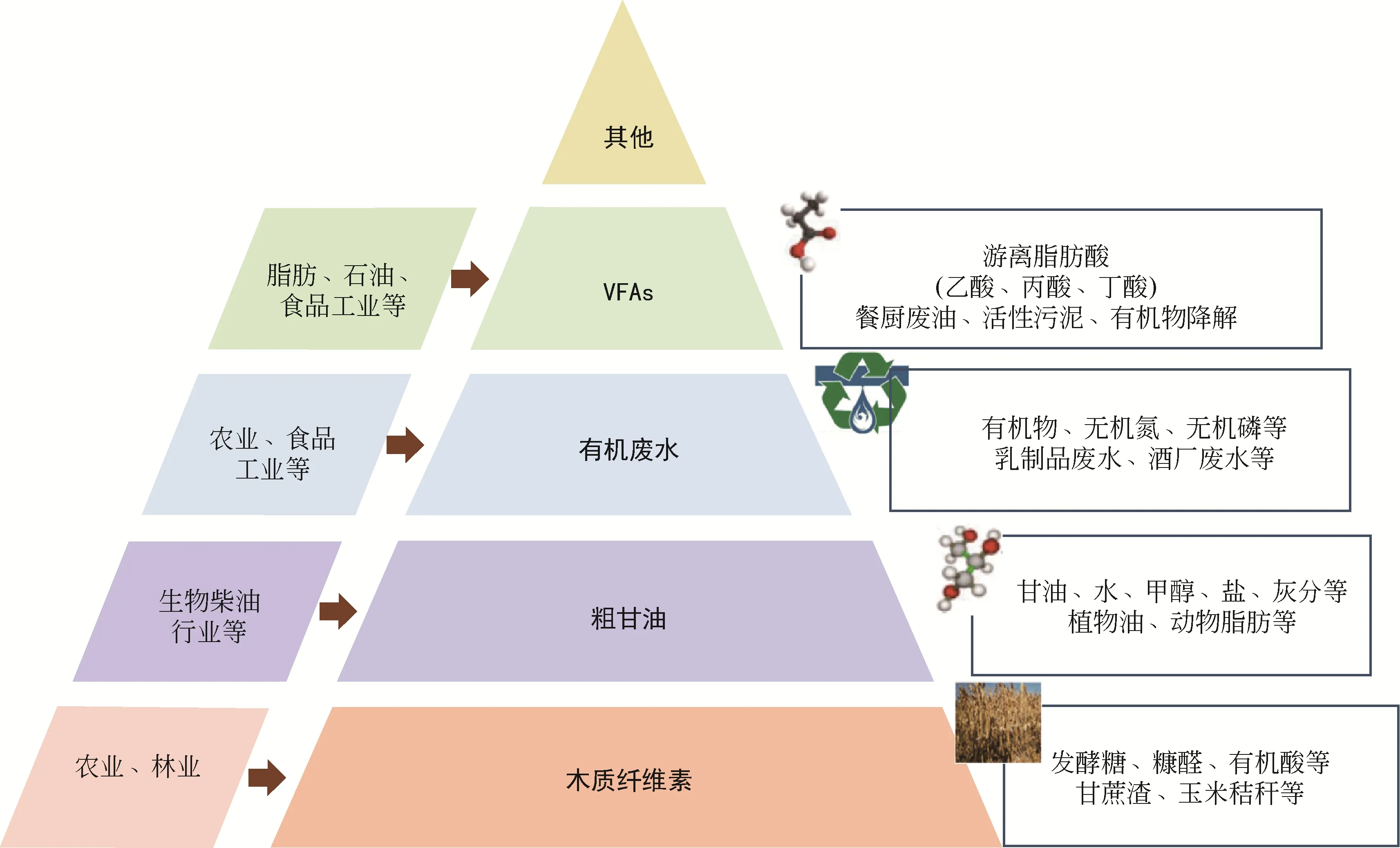

然而生产微生物油脂的成本较高,其中主要是碳源成本。有研究表明葡萄糖作为碳源的成本高达整个生物柴油生产过程总成本的80%[5]。为了降低微生物油脂的生产成本,研究者们致力于寻找廉价原料代替葡萄糖,以便使得微生物油脂具有更好的应用价值。因此本文详细总结了目前研究较多的4种廉价原料,即木质纤维素、粗甘油、有机废水和挥发性脂肪酸(VFAs)用于产油酵母合成油脂的研究进展,并展望了产油酵母菌利用这些廉价原料的发展趋势。以期通过本文的综述与总结,为推动廉价原料广泛、高效地应用于微生物产油脂领域,提高微生物油脂生产生物柴油的经济效益提供借鉴。

1 产油酵母合成油脂的机理

微生物油脂是产油微生物合成的与植物油脂肪酸组成类似的甘油三酯(triacylglycerol,TAG)[18]。产油微生物种类众多,凡是能合成其细胞干重20%以上油脂的微生物,都被称为产油微生物[19]。产油酵母相较于产油微藻,其碳源更加丰富且不受光照、气候等因素影响;相较于霉菌,其对重金属离子耐受性更强、需氧量更少;相较于细菌,其菌体更大且所合成的油脂更易提取。更重要的是,产油酵母产油能力较强(20%~70%),并更易于进行基因改造,这些优点使得产油酵母成为极具潜力的产油微生物[20]。

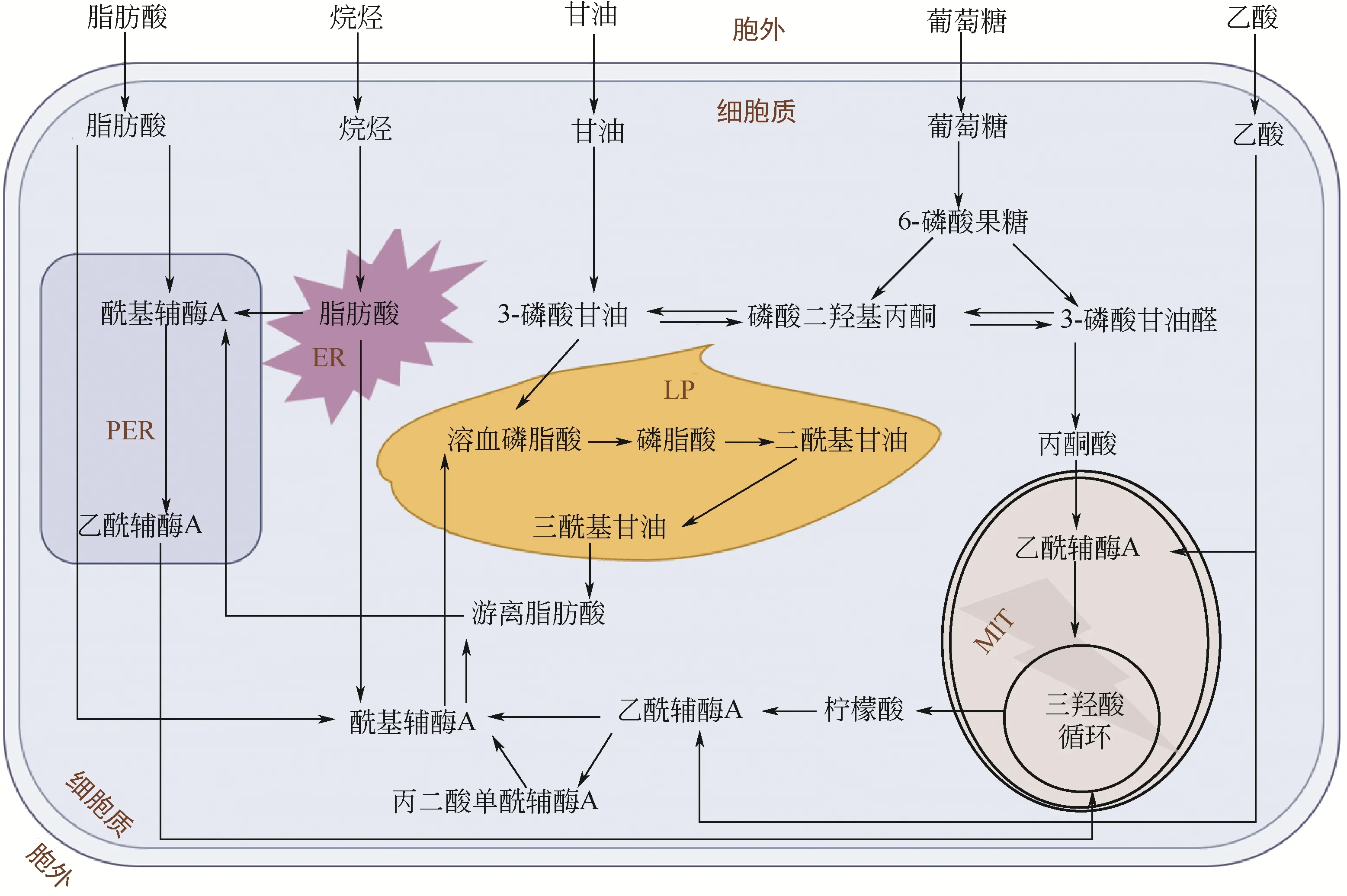

产油酵母一般通过两种不同的途径合成油脂:非从头(ex novo)合成途径和从头(de novo)合成途径[21]。

非从头合成途径,产油酵母可以利用培养基中的疏水性底物,如脂肪酸、油和三酰基甘油(TAG)等。这些物质在胞外被脂肪酶水解,释放的脂肪酸通过细胞膜运输进入细胞内积累并储存在脂质体(lipid body)中。此途径不受培养基中的营养素限制。

从头合成途径是指产油酵母在生长过程中,将培养基中的亲水性底物,如葡萄糖、甘油、乙酸等,在特定的发酵条件下通过三羧酸循环等生化过程转化为油脂。此途径中脂质积累通常是在培养基中碳源充足而氮源耗尽时启动的,氮是微生物合成细胞物质(氨基酸、蛋白质、核酸等)和用于细胞增殖的含氮代谢物的重要营养元素。因此当氮源耗尽时,菌体继续吸收培养基中过量的碳源并用于脂质合成,而不是细胞增殖。非产油微生物在相同的营养限制条件下,往往也会停止进一步的细胞增殖,但是继续吸收的碳水化合物则是被转移储存到到各种多糖中,如各种葡聚糖和甘露聚糖,而不是形成油脂。

产油酵母通过从头合成途径合成油脂的机理主要分为3步[22]。第1步,脂肪酸(fatty acids,FAs)的合成。微生物油脂合成过程中需要乙酰-CoA作为底物,其通常来源于三羧酸循环和糖酵解途径。产油微生物还可利用ATP-柠檬酸裂解酶(ACL)裂解柠檬酸生成乙酰-CoA和草酰乙酸。限氮培养条件可刺激腺苷一磷酸(AMP)脱氨酶活性增强,AMP脱氨酶裂解AMP生成大量的肌苷一磷酸(IMP)及氨,为微生物细胞提供氮。辅助因子AMP浓度降低导致细胞线粒体中异柠檬酸脱氢酶(ICDH)活性减弱甚至失活,无法转化异柠檬酸脱氢酶为2-酮戊二酸,致使三羧酸循环受到阻碍,细胞代谢途径由此转换。柠檬酸在线粒体中逐渐积累,并通过膜上的苹果酸/柠檬酸转移酶转运进入细胞质中,由ACL裂解生成乙酰-CoA及草酰乙酸。草酰乙酸可被苹果酸脱氢酶(ME)转化为苹果酸,生成的苹果酸可由苹果酸/柠檬酸转移酶再次转移至线粒体,或者由ME进一步转化为丙酮酸,同时生成还原氢(NADPH)和CO2。这一系列的酶促反应所产生的乙酰-CoA以及NADPH将参与脂肪酸合酶复合体(FAS)的合成直至生成最后的甘油三酯(TAGs)。

授课结束后,“雨课堂”会自动生成课后小结,并发给教师和学生。“雨课堂”会自动评定出本节课的优秀学生和预警学生,教师也可通过“雨课堂”发布课后习题,学生作答后可直接查看“富文本答案解析”。通过数据采集、分析、教师对学生任务完成时间和情况进行统计,掌握每位学生课程的学习情况,准确定位教师的教学活动[6]。

第2步,脂肪酸合酶复合体的酶促反应,利用ME产生的NADPH,使得第1步得到的脂肪酸链的碳链不断增长,直到生成某一特征脂肪酸。第3步,脂肪酸合成后,绝大部分发生酯化反应生成甘油三酯或磷酸甘油脂。微生物体内甘油在甘油激酶(GK)作用下生成甘油-3-磷酸,再与酯酰-CoA形成中间产物磷脂酸(PA)。接着磷脂酸在磷脂酸磷酸酶(PAP)作用下磷酸化形成甘油二酯(DAG),再由酯酰-CoA:DAG酰基转移酶(DGAT)转化为最终产物甘油三酯。图2介绍了产油酵母利用几种常见碳源合成油脂的代谢途径。

Braunwald等[23]评估了产油酵母生产生物柴油全过程的经济成本,结果表明现阶段其经济可行性低于传统油脂性植物原料;Dias等[24]的研究也显示传统柴油的生产成本为0.49美元/升(不包括税费和经销成本),棕榈油合成生物柴油的成本为0.66美元/升,而产油酵母生产生物柴油的平均成本为2.07美元/升(不包括原料成本)。利用微生物油脂合成生物柴油不具有经济优势,这也成为微生物油脂规模化应用的限制因素。然而,无论是通过以上何种途径合成微生物油脂,培养基中的碳源物质都是重要因素,碳源的成本是影响微生物油脂成本的重要因素之一,占生物柴油生产总成本的40%~80%[25]。因此降低碳源成本对降低微生物油脂的生产成本至关重要。

2 产油酵母可利用的廉价原料

如前文所述,产油酵母可利用的碳源种类广泛,如葡萄糖、淀粉、甘油、木糖、蔗糖、秸秆、烷烃、餐厨废油和有机废水等。其中葡萄糖是研究最多、应用最广且是细胞生长和油脂合成的高效碳源,产油酵母利用其合成的油脂含量可达60%以上[26]。但利用葡萄糖作为原料不仅会面临与粮争地、与人争粮等争议性问题,而且其成本高昂。据评估,葡萄糖成本约占培养基总成本的80%,占生物柴油总生产成本的60%以上[27]。因此,为了降低产油酵母生产生物柴油的总成本,使其更具有市场竞争优势和可推广性,使用廉价原料进行发酵势在必行。

近年来,对廉价原料的研究主要集中在亲水性底物上,例如木质纤维素的水解产物、粗甘油和有机废水等以及少数疏水性底物,如工农业过程的副产物或废物——挥发性脂肪酸(volatile fatty acids,VFAs)等。利用这些物质作为产油酵母的原料,不仅能够降低生物柴油的生产成本,而且这些物质大都属于工农业及生活废物(水),此过程还能处理废物(水)并进行再利用,实现了可持续发展。表2对比了常用碳源的价格,图3介绍了产油酵母可利用的廉价原料。

图2 产油酵母利用常见碳源合成油脂

图3 产油酵母可利用的廉价原料简介

表2 产油酵母常用碳源价格表

2.1 木质纤维素

木质纤维素是农业副产品、城市固体废物、低投入能源作物和森林残留物的重要部分,占全球生物质总量的一半[20]。我国是农业大国且森林覆盖率高,因此我国的木质纤维素资源非常丰富,仅农作物秸秆年产量就达(6~8)亿吨[29]。因此,这种来源广泛且不与食品供应竞争的可再生原料成为产油酵母生产生物柴油的极具吸引力的原料[28]。

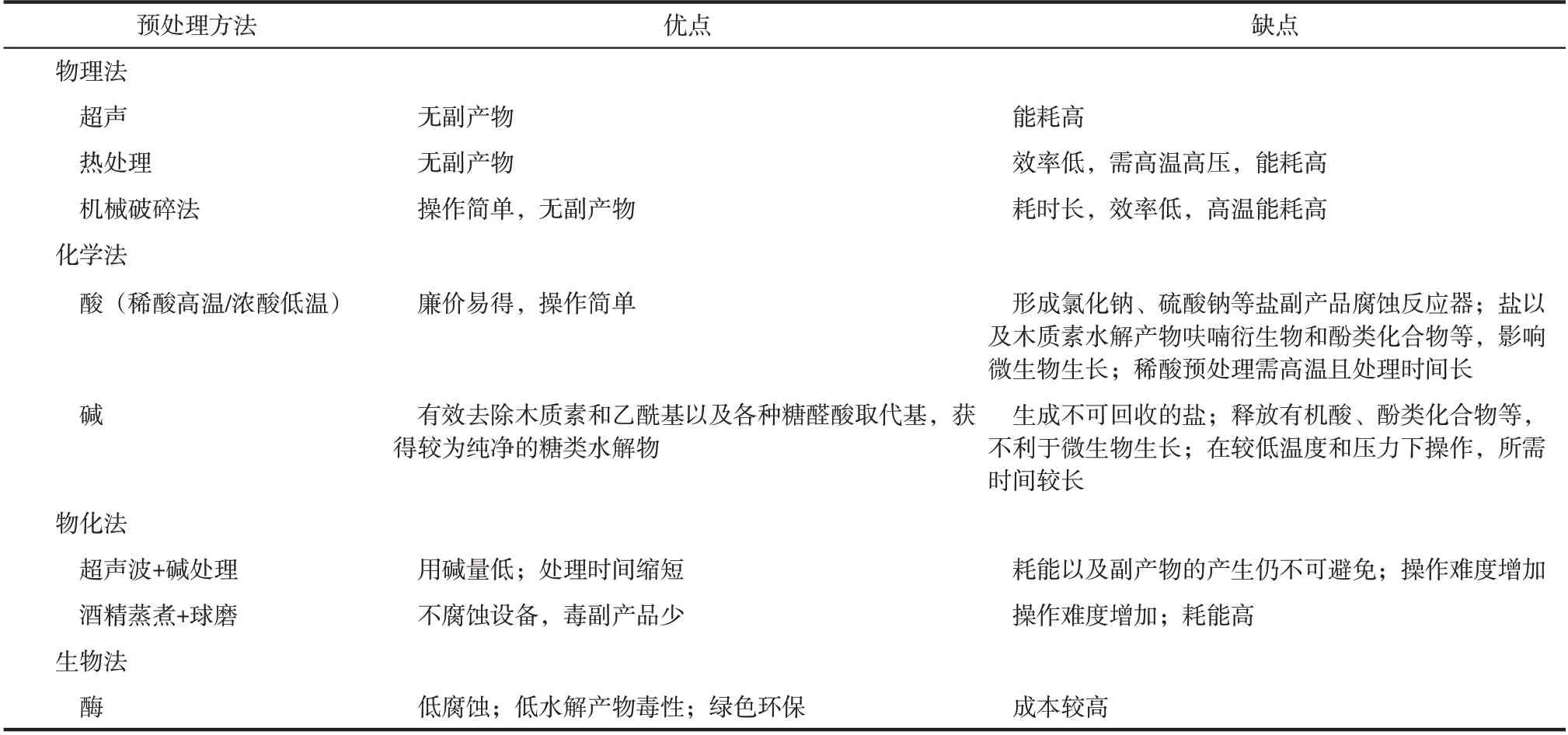

产油酵母大多不能对木质纤维素进行直接利用,因此需进行预处理得到微生物可直接利用的各种单糖,这将大幅提高木质纤维素转化为微生物油脂的效率。常用的预处理方法有物理法、化学法、物化法和生物法[30-32],无论采取何种方法,都应最大程度地将木质纤维素结构分解为单糖,并防止单糖进一步化学分解。各种预处理方法都有优缺点,表3进行了较详细的总结。

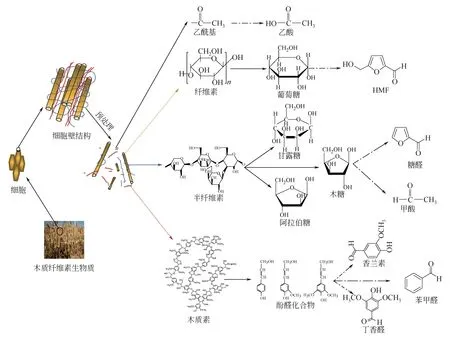

木质纤维素水解产物多样,图4列出了常见的水解产物。其通常由纤维素、半纤维素和木质素3种不同的聚合物组成,比例构成因原料种类的不同而不同[24]。其中纤维素和半纤维素可水解为单糖,如己糖(葡萄糖等)和戊糖(木糖等),产油酵母可有序利用这些糖类。木质素的水解产物为芳香族化合物,具有毒性,极少的产油酵母菌能够利用其生长。

产油酵母对木质纤维素各水解糖的偏好和利用顺序不同,促进对各种糖类的快速和同时利用对木质纤维素向微生物油脂的经济转化至关重要,因此已有许多学者对产油酵母利用多种木质纤维素合成微生物油脂开展了研究(表4中油脂含量是指油脂产量和细胞干重的百分比,下同),以进一步阐明糖同化机制。这些研究也再次印证了多种木质纤维素用于产油酵母合成微生物油脂的可行性,从而有望显著降低生物柴油的生产成本。

由于目前较多的木质纤维素如玉米秸秆和水稻秸秆等,已大量地规模化用于合成其他增值产品,如生物乙醇。因此为避免潜在的土地管理问题等,应大力发展非竞争性木质纤维素用于生物柴油的生产,如天然杂草、造纸厂污泥等,保证多种可再生能源的共同发展。另外,木质纤维素预处理过程产生的一些可能对产油酵母生长、油脂合成产生抑制作用的水解产物和副产物也需要注意并妥当处理。

2.2 粗甘油

图4 木质纤维素结构及预处理和水解产物

表3 木质纤维素预处理方法

粗甘油是生物柴油生产过程产生的主要副产物,每生产10kg生物柴油将产生1kg甘油副产物。生物柴油原料以及处理工艺的不同使得粗甘油成分组成不同,但主要成分均为甘油、水、灰分和甲醇等[20]。甘油作为多种产油酵母可利用的碳源,与糖类碳源相比,其还原度更高、发酵过程中的CO2排放更少并且作为工业废物,不会与食品或饲料生产发生直接竞争。精制甘油在化妆品和药品等不同领域有更广泛的用途,因此将纯甘油用于酵母的大规模培养是昂贵且不切实际的;粗甘油相较于纯甘油成本更低,且其中的一些杂质元素(如钾、钙、硫和镁)对微生物生长有促进作用。因此,使用粗甘油生产微生物油脂不仅可以降低生产成本,还可以作为一种粗甘油回收利用的方法。

表4 产油酵母菌利用不同木质纤维素合成油脂

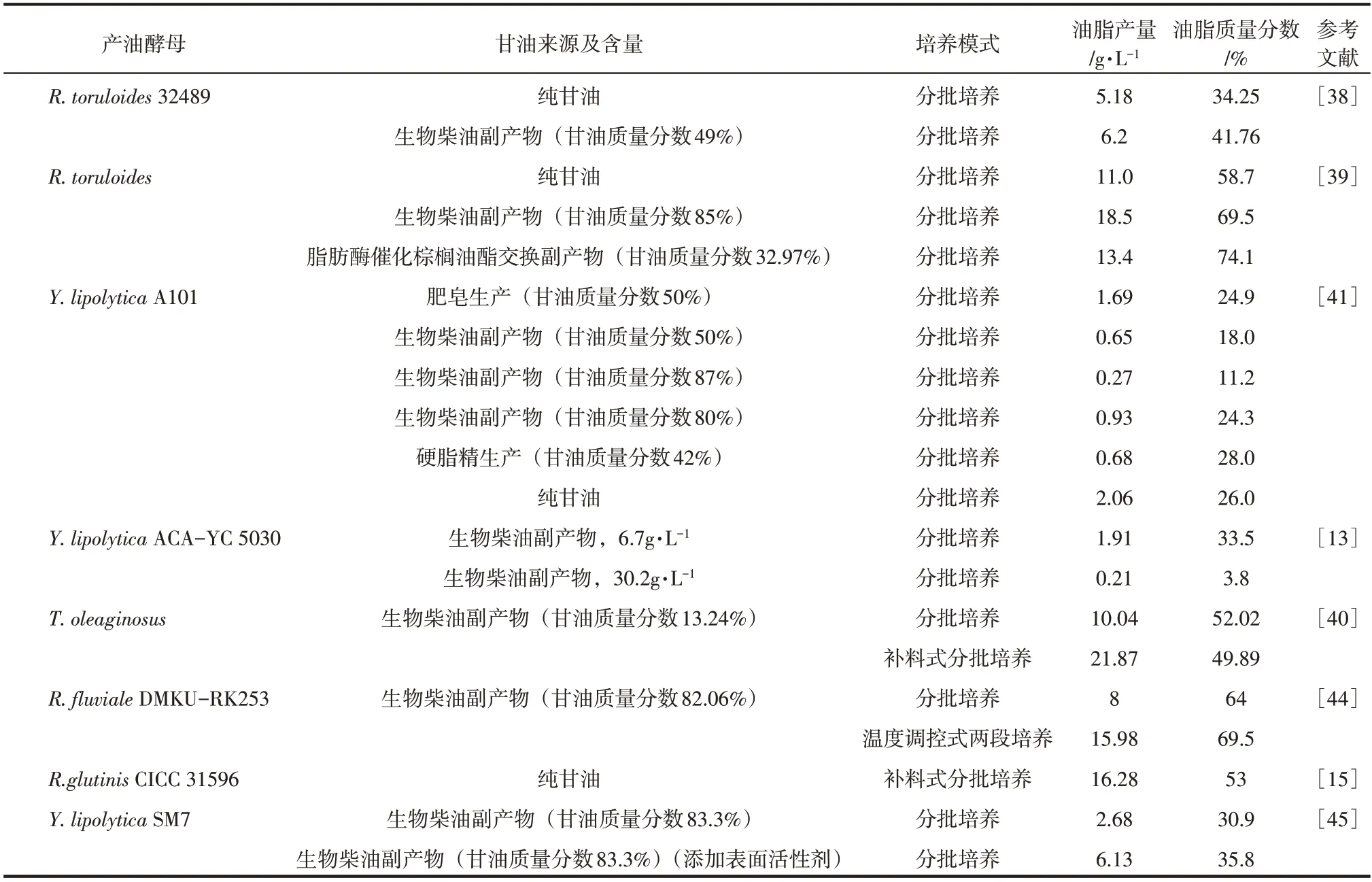

多种产油酵母已被证实可利用粗甘油合成油脂(表5),并且产油酵母利用粗甘油能获得与葡萄糖和纯甘油作为碳源时相当的甚至更高的油脂产量。有研究表明,粗甘油中存在的一些杂质(油酸甲酯、油酸钠和NaCl等)能一定程度地提高脂质产量,甲醇则会有抑制作用,但可被其他杂质的促进作用削弱[38-39]。即使是杂质(如肥皂和游离脂肪酸)含量较高而甘油含量较低的粗甘油(13.24%),也可通过优化C/N比和发酵模式的方法来代替葡萄糖,成为可被T.oleaginosus高效利用的碳源[40]。Y.lipolytica可直接利用各种工业过程产生的粗甘油并合成油脂[41],相比于葡萄糖,一些菌株甚至对甘油的利用速率更快[42]。已有综述详细总结了甘油应用于Y.lipolytica生产各种生物产品的进展[43]。

表5 产油酵母菌利用粗甘油合成油脂

在其他条件均相同的前提下,Y.lipolyticaACA-YC 5030几乎无法利用30g/L的粗甘油合成油脂[13]。因此为提高产油酵母对高浓度甘油的利用率和油脂产量,很多研究通过优化培养模式来实现此目标。Polburee等[44]采用温度调节两阶段培养模式,使得产油酵母R.fluvialeDMKU-RK253能够有效利用浓度高达60g/L的粗甘油,并获得了高密度的生物量和高产量的油脂,油脂质量分数高达70%。在脂合成阶段,连续补料800g/L的甘油不仅不会给R.glutinis造成浓度抑制,多余碳源反而被引导至油脂合成过程[15]。Magdouli等[45]通过添加表面活性剂和油类物质作为诱导剂,能够提高Y.lipolytica对粗甘油的利用率和油脂产量,这是因为表面活性剂能够乳化粗甘油中的杂质烃基化合物,将烃基化合物分解为更易于微生物利用的形态,此外,表面活性剂还有效充当了Y.lipolytica中TAG积累的活化剂。

通过增加粗甘油浓度到合适范围或优化培养模式、预处理去除对微生物生长和油脂合成产生抑制的杂质、保留粗甘油中有益杂质以及添加表面活性剂等方式,能够使得产油酵母有效利用各工业过程中产生的廉价副产物甘油,并合成增值产品微生物油脂。

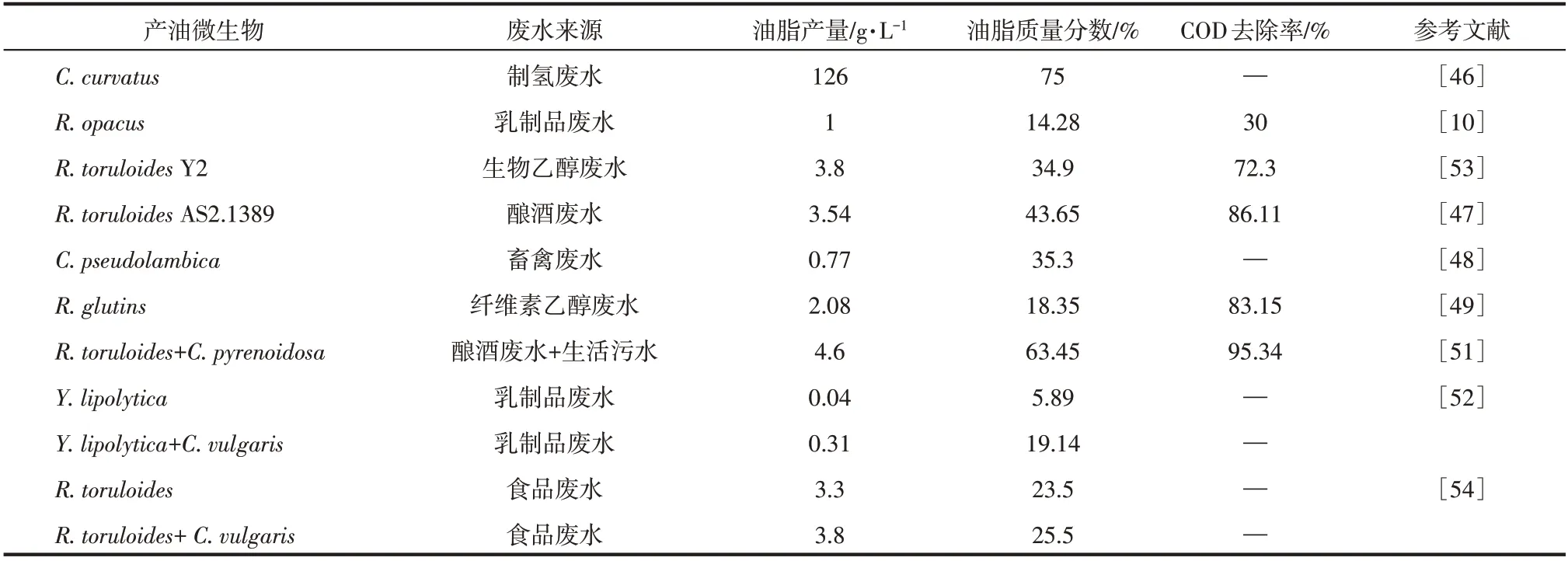

2.3 有机废水

据国家统计局数据显示,我国废水排放量巨大,2019年排放总量达700亿吨。废水处理工艺复杂且处理成本较高,但考虑到废水中含有丰富有机物和有益的微量元素,一些研究利用工农业废水作为产油酵母的廉价原料。这既可以解决废水处理过程中带来的高能耗、二次污染物排放、高处理成本以及大量的剩余污泥等问题,同时合成能源物质微生物油脂,实现了废物再利用。

现阶段用来作为原料的有机废水主要是工业废水(如酿酒厂、味精制造厂和制氢工艺等)和农业废水(如畜禽废水)(表6)。Chi等[46]将制氢废水作为C.curvatus发酵产油脂的原料,相较于餐厨废水,这种含氮量较少的废水能够得到更为高效的利用,获得了126g/L的油脂产量和75%的油脂含量,为有机废物用于产氢和产油脂的耦合生产提供了思路。Ling等[47]研究了酿酒废水原水作为碳源用于微生物产油脂,无需灭菌处理,也不额外添加营养元素,仅通过提高R.toruloidesAS2.1389的接种量即可实现油脂生产和化学需氧量(COD)的高效去除。经流体动力空化处理后的畜禽废水能被C.pseudolambica高效利用并合成产量可观的油脂,同时还能有效回收磷和镁等元素[48]。纤维素废水的处理还处于研究阶段,其成分复杂且处理难度大,而对有机废水耐受性较高的黏红酵母,不仅能有效去除纤维素废水中的COD,还能合成微生物油脂[49]。一些研究通过酵母-微藻、酵母-霉菌等共培养的模式,可提高油脂产量和污水处理效果。Magdouli等[50]对共培养体系用于生产微生物油脂的优势与缺点进行了详细的综述;Ling等[51]将产油酵母R.toruloides和产油微藻C.pyrenoidosa共培养处理酿酒废水,相较于单独培养,不仅减少了调节pH所需的试剂用量,还大大提高了油脂产量和溶解性化学需氧量(SCOD)去除率;产油酵母Y.lipolytica和产油微藻C.vulgaris在乳制品废水基质下共培养,所得油脂产量和含量分别是Y.lipolytica单独培养时的8倍和3倍[52]。

表6 产油酵母菌利用不同有机废水合成油脂

废水中丰富的有机物以碳水化合物、脂肪、蛋白质、氨基酸和VFAs等形式存在,可以被产油酵母用作营养物质。但是不可忽视的是,有些废水中还含有高浓度的有机酸以及复杂的盐成分,如高浓度的钠、钙、钾、镁、氯、硫、磷酸盐、碳酸氢盐、铵盐和重金属等,有些废水甚至还含有一些不可生物降解的抗生素和难降解的化学物质,这些物质都会影响到产油酵母的生长以及各种代谢活动。因此,未来产油酵母利用废水作为廉价原料时,应考虑以下方法以加强对有机废水的利用:①对废水进行预处理。通过低价、高效的预处理,减少菌体抑制物质并尽量多地释放可利用物质;②筛选或者驯化可在含有高浓度有机物废水里生长的菌株,提高菌株本身对环境的耐受性;③大规模推广时,可能不便对废水进行消毒以维持产油酵母的优势菌种地位,可通过提高产油酵母初始细胞密度、调节pH为产油酵母最适范围以及与微藻共培养等方式来解决该问题。

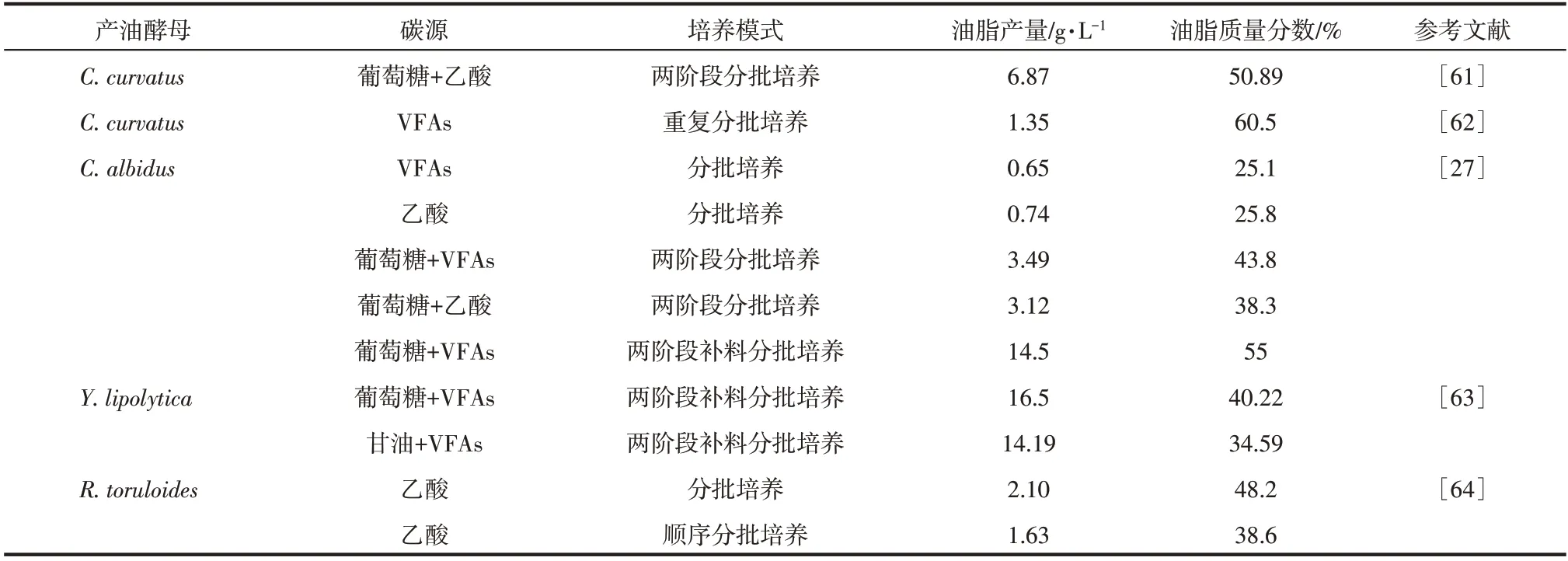

2.4 VFAs

挥发性脂肪酸(VFAs)通常是指短链脂肪酸(C1~C6),如乙酸、异丁酸、丙酸、异戊酸、正丁酸和正戊酸,是有机废物厌氧发酵过程中产生的廉价原料,其产量和组成与厌氧发酵底物和发酵过程密切相关。由食物残渣(food waste,FW)产生的VFAs的成本为30美元/吨,不到葡萄糖成本的10%[27]。与其他糖基碳源相比,VFAs具有明显的成本优势。此外,其脂质转化路径更短且理论转化率更高[55]。因此,VFAs被认为是生产微生物油脂极具前景的廉价碳源。

一些研究已证实了产油酵母如Y.lipolytica、R.toruloides和C.curvatus等可将VFAs转化为微生物油脂(表7)。VFAs可作为唯一碳源用于合成微生物油脂,但通常油脂产量较低,油脂质量分数仅在20%左右[5],所以为提高其转化率,可与葡萄糖或者甘油等共同作为碳源,通过两阶段的培养模式获得较高的油脂产量。在Fei等[27]的研究中,VFAs作为单一碳源时,油脂产量和质量分数仅为0.65g/L和25.1%,通过培养模式的优化,其油脂产量和含量可分别提高20倍和2倍。

VFAs中不同有机酸的组成对油脂产量影响显著,Fei等[5]研究了乙酸、丙酸、丁酸以不同比例混合的VFAs作为碳源时对C.albidus生长和油脂合成的影响。结果表明,乙酸比例较高的组别相对于比例均衡的组别,所获生物量、油脂产量和含量均较高。类似的结果也在其他学者的研究中得到印证[56],且发现无论VFAs浓度高低与否,产油酵母均表现出对乙酸的偏爱,利用率更高,而丙酸和丁酸的利用率较低。在Liu等[56]的研究中发现乙酸的利用率达99%以上,而丙酸的利用率仅为35%。Gao等[57]还发现,无论是单酸体系还是混合酸体系,乙酸的消耗速率均更快,且Y.lipolytica对不同类型VFAs的利用不是同步进行的,而是逐步进行的,即优先使用乙酸合成脂质,然后再使用丙酸和丁酸,且当有足够的乙酸作为碳源时,丙酸和丁酸的代谢甚至可能会受到抑制或停止。因此,增加VFAs中乙酸的比例可能是促进油脂生产的有效方法。

表7 产油酵母菌利用VFAs合成油脂

实际发酵过程中,污泥产生的VFAs浓度为2~8g/L,而食品残渣、动物或人类粪便以及高含量有机废水的VFAs的浓度相对较高,为10~40g/L。因此为推动实际高浓度VFAs应用于微生物产油脂并减少稀释成本和反应器容积,一些学者研究了如何高效利用高浓度VFAs。对于大多数产油微生物利用葡萄糖作为碳源时,弱酸环境(pH=5~6)是较适宜的发酵环境,但是Gao等[60]研究表明,弱碱性环境更适宜Y.lipolytica利用高浓度乙酸(30~110g/L)。弱碱性环境可缓解高浓度乙酸的抑制作用,且在各乙酸浓度下,pH=8皆为最适pH,最高油脂产量和含量均在乙酸浓度为70g/L时获得,分别为10.11g/L和28%。Liu等[58]也验证了碱性环境对高浓度VFAs的利用有促进作用,40g/L乙酸作为碳源时,C.curvatusATCC 20509在pH=8时可获得6.32g/L的油脂产量和65.3%的油脂含量,乙酸利用率高达95.1%,分别为中性环境下所得结果的3.49倍、1.26倍和1.26倍。此外Liu也表明增加初始菌种接种比或降低C/N比也有利于高浓度VFAs的利用。

利用VFAs这一廉价发酵产物作为产油酵母的原料是可行的,实际应用中,应注意其抑制作用,并可通过调节pH、优化接种比、C/N比和培养模式等方法,提高产油酵母对VFAs的转化率和油脂产量。

3 结语与展望

无论是基于国际能源发展趋势还是我国的能源发展规划,可再生能源和清洁能源都是现阶段以及未来的研究热点和研究重点。产油酵母合成的微生物油脂来源广泛、生产速率快且几乎不受限于气候和季节等因素,是生物柴油生产的理想原料。如果能攻克高昂的原料成本问题,微生物油脂在实际应用中的竞争优势将大幅提高。本文综述的来自工农业和生活中的废弃物质(废水)木质纤维素、粗甘油、有机废水和VFAs,都具有原料充足、廉价易得、有机物含量高以及成分复杂的特点,在经过有效预处理后均可被产油酵母高效利用。这不仅可以解决废弃物的处理问题,还能变废为宝,生产增值物质生物柴油,具有极高的环境效益和经济效益。总结现有的研究成果,未来利用这些廉价原料作为产油酵母的原料时,还需要进一步的技术研发和构建生物柴油生产系统,主要有以下几点建议。

(1)采取高效预处理技术提高廉价原料的可利用性。这些来自工农业和生活中的废弃物,除了含量较高的有机物,还含有许多不利于酵母生长和代谢的杂质。进行有效的预处理可以提高产油酵母对这些原料的利用率和油脂产量。同时应注意,这些处理技术应尽量低成本,并且尽量避免造成二次抑制。

(2)利用基因工程或共培养技术,强化产油酵母对这些原料的适应和利用。这些成分复杂的原料可能不利于一些微生物的适应和生存,因此可利用基因工程构建、筛选、驯化高效适应的菌种,简化原料预处理步骤,减少预处理成本。现阶段利用基因工程提高油脂产量的方法主要有:脂肪酸(FAs)合成途径中关键酶的过表达、TAG合成途径中关键酶的过表达、TAG合成旁路的调控、阻碍竞争途径[4,65-66]。如Y.lipolytica通过过表达一些天然异源基因,就能够有效地利用木糖作为碳源来生产脂质,脂质产量高达16.5g/L,脂质质量分数达67%[67]。此外,在实验室规模一般通过灭菌来保持产油酵母优势菌种的状态,实际规模化应用过程中,灭菌操作难以完成,因此可考虑通过共培养技术或加大接种量等途径促进菌种适应和油脂合成。

(3)构建废弃物收集→微生物油脂合成→生物柴油生产→废弃物收集的绿色闭合循环系统。未来实现生物柴油稳定、低价的生产应构建一套闭环的绿色循环系统:首先保证廉价原料的持续稳定供应,其后产油酵母高效合成微生物油脂,微生物油脂再有序转化为生物柴油。此过程产生的废弃物可循环再次作为原料,形成一套零排放的循环系统,符合清洁生产理念。