正交胶合木增强叠木斗栱受力性能试验

2021-05-31蔡金妹张仁杰余泓睿程小武

蔡金妹,张仁杰,余泓睿,张 浩,程小武

(1.南京工业大学 土木工程学院,江苏 南京 211800;2.千年舟新材科技股份有限公司,浙江 杭州 311113;3.南京工业大学 建筑设计研究院,江苏 南京 210009)

斗栱作为中国木结构古建筑中的重要角色,被广泛应用于我国各大型古建筑中。目前大多数对于斗栱的研究还集中于传统节点。梁思成[1-2]首先展开了对木结构古建筑斗栱节点的研究,从历史建筑与理论的角度进行了深入剖析。张双寅[3]将斗栱模型简化为二维进行力学分析,从静力学角度明确了斗栱在结构中的传力机制。吕璇[4]对斗栱节点分别进行了轴心、偏心受压试验研究,发现斗为受压构件,栱为受弯构件,栱的开口部位尤其薄弱,易发生应力集中破坏,且破坏范围随着荷载的增大不断扩大,造成其刚度下降;斗栱在破坏前发生严重的塑性变形,破坏多为不同程度的横纹和顺纹的劈裂。李海娜[5]采用静力学方法提出了斗栱在水平及竖向荷载作用下的极限承载力计算方法。袁建力等[6]选取3种典型应县木塔斗栱分别进行了竖向和水平加载试验,结果表明:其破坏特征主要为栌斗在剪压状态下的竖向劈裂;斗栱的水平抗侧刚度与竖向荷载成正比,破坏特征主要为泥道栱薄弱内槽面的水平劈裂。隋龚等[7-8]分别对3种铺作形式的斗栱节点模型开展了低周反复荷载试验研究,试验发现:①水平滑移为斗栱变形的主要形式;②摩擦滑移具有耗能、隔震的作用;③铺作层具有良好的滞回耗能特性;④其力学模型属于线性强化弹塑性模型;⑤得出了侧向刚度退化规律。Fujita等[9-10]以日本斗栱节点为研究对象,分别对其进行了竖向和水平加载试验研究。通过试验研究了斗栱节点的抗震性能,分析了其在结构中作用,并提出了斗栱节点的滞回模型以及模型侧向刚度的计算方法。研究表明:传统斗栱节点往往是最下层木枋发生弯剪破坏,而上层木枋完好[9-10]。因此若能对斗栱进行简化处理,并增强薄弱层,这样既能继承斗栱的结构作用和力学性能,而且也能满足现代工程项目结构受力和施工的要求,对加速现代木结构的发展有着重要意义[9-10]。

正交胶合木(CLT)因其由相互交错的层板胶合而成,因而在2个方向均有很好的力学性能。高诣民[11]利用有限元软件分析不同叠合层数、长宽比、边界条件和规格材对CLT静力性能的影响,通过对比发现:作为受弯构件时,顶层和底层沿跨度方向顺纹布置对构件力学性能有利。李敏[12]将理论和有限元分析结合,研究了CLT在水平荷载作用下变形、刚度和强度的变化,并研究树种、高宽比和单层板厚度等变量对CLT墙体的受力影响,为CLT 在工程上的应用提供了理论基础。毛荣骏[13]进行了CLT板平面内单调加载试验研究。通过改变跨高比、层数和布置方式分析其力学性能,研究表明:层数较多,跨高比较小,外侧板沿跨度方向为顺纹的CLT平面内力学性能更好[14]。

南京工业大学程小武课题组前期对传统斗栱节点进行了简化设计,发现在竖向加载试验中表现出较好的完整性,且极限承载力相较于传统斗栱节点提高较多。前期研究发现:出挑间距越大模型抵抗竖向变形能力越差,延性也越差,而层数在极限承载力方面的影响并不是很大。因此,本文依据课题组前期研究成果,采用简化后的斗栱模型,采用CLT替换层板胶合木,以期通过试验研究CLT增强叠木斗栱受力性能的作用效果。

1 CLT局部承压性能试验

1.1 试件设计

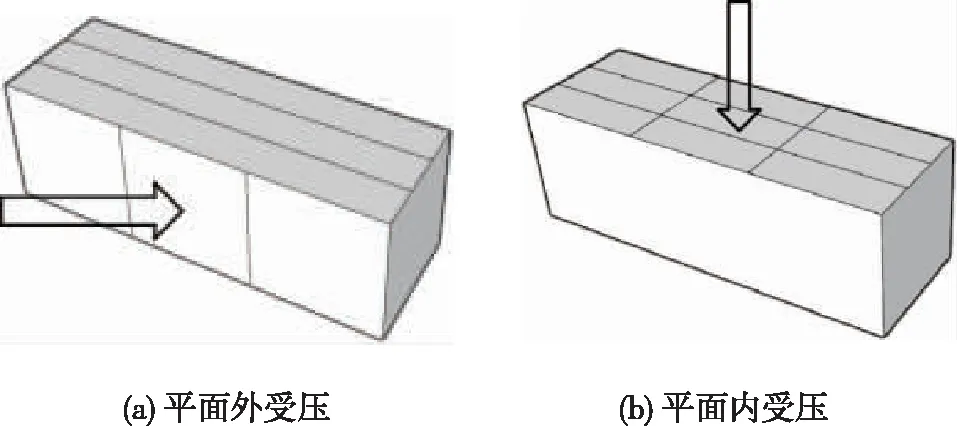

本试验目的为讨论不同参数(试验参数为胶合木顺纹、横纹和斜纹的布置方式及试件受压形式)对胶合木局部受压承载力的影响。采用花旗松,参考文献[14],设计了8组对比试验,试件尺寸(长×宽×高)为315 mm×105 mm×105 mm,每组3个,共24个试件。选用3层顺纹、横纹和斜纹不同布置方式的CLT,每组采用平面内及平面外2种中间局部受压部位。试件具体参数见表1,试件详细尺寸见图1,受压方式见图2。

1.2 加载装置及测量方案

参考文献[14],本次试验选用600 kN电液伺服万能试验机。试件上、下表面各设置厚度为30 mm的钢垫板,并保持其表面光洁平整使之与承压试件紧密贴合。装置底座采用能自动对中并且均匀加载的球铰支座,保证上表面钢垫板与试件同宽度。

试验主要测量试件的变形与荷载变化关系,在压头与钢垫板之间设置荷载传感器。采用位移控制模式,试件两侧各设置一个位移计,单调匀速加载,加载速率为2.0 mm/min,试验装置见图3。

1.3 试验结果及分析

1.3.1 破坏形态和破坏机制

1)平面内受压破坏形态及破坏机制。

4组试件在试验加载初期,经历压机压实阶段后,随着荷载增加,试件处于弹性阶段,承载力迅速直线上升达到峰值,试件表面无明显破坏;随着荷载的不断增加,试件达到屈服状态,承载力趋于平缓,受压区变形增大,并不断发出木材的劈裂声,破坏特征明显。试件典型破坏情况见图4。

表1 试件参数设计

图1 CLT木板试件形式

从图4可以看出:主要破坏形态为试件受压区承压变形、端部劈裂、试件两端沿胶缝翘起以及试件底部褶皱变形。两侧沿跨度方向为横纹板,中间沿跨度方向为顺纹板(HSH)承载力最大,且无明显破坏形态。两侧沿跨度方向为顺纹板,中间沿跨度方向为横纹板(SHS)承载力次之,两侧木材端部发生劈裂破坏。两侧沿跨度方向为45°斜纹板,中间沿跨度方向为顺纹板(XSX)破坏较明显,两侧出现沿纹路的裂缝,中间层发生从端部开始的劈裂破坏。两侧沿跨度方向为顺纹板,中间沿跨度方向为45°斜纹板(SXS)与SHS破坏类似。试件破坏的主要原因为试件局部受压屈服,随着荷载不断增加,受压变形增大而导致试件端部木材劈裂破坏。

图2 不同受压部位

图3 试验装置

图4 平面内受压典型破坏模式

2)平面外受压破坏形态及破坏机制。

4组试件在加载初期,经历压实阶段后,随着荷载增加,试件处于弹性阶段,承载力迅速直线上升,试件表面无明显破坏。试件典型破坏见图5。由图5可以看出:随着荷载的不断增加,试件达到屈服状态,承载力上升缓慢,受压区变形增大,并不断发出木材的劈裂声,出现明显破坏,受压区压屈变形,破坏特征与平面内受压类似,多为木材端部劈裂破坏与沿胶缝翘起。

图5 平面外受压典型破坏模式

1.3.2 CLT局部受压荷载-位移曲线

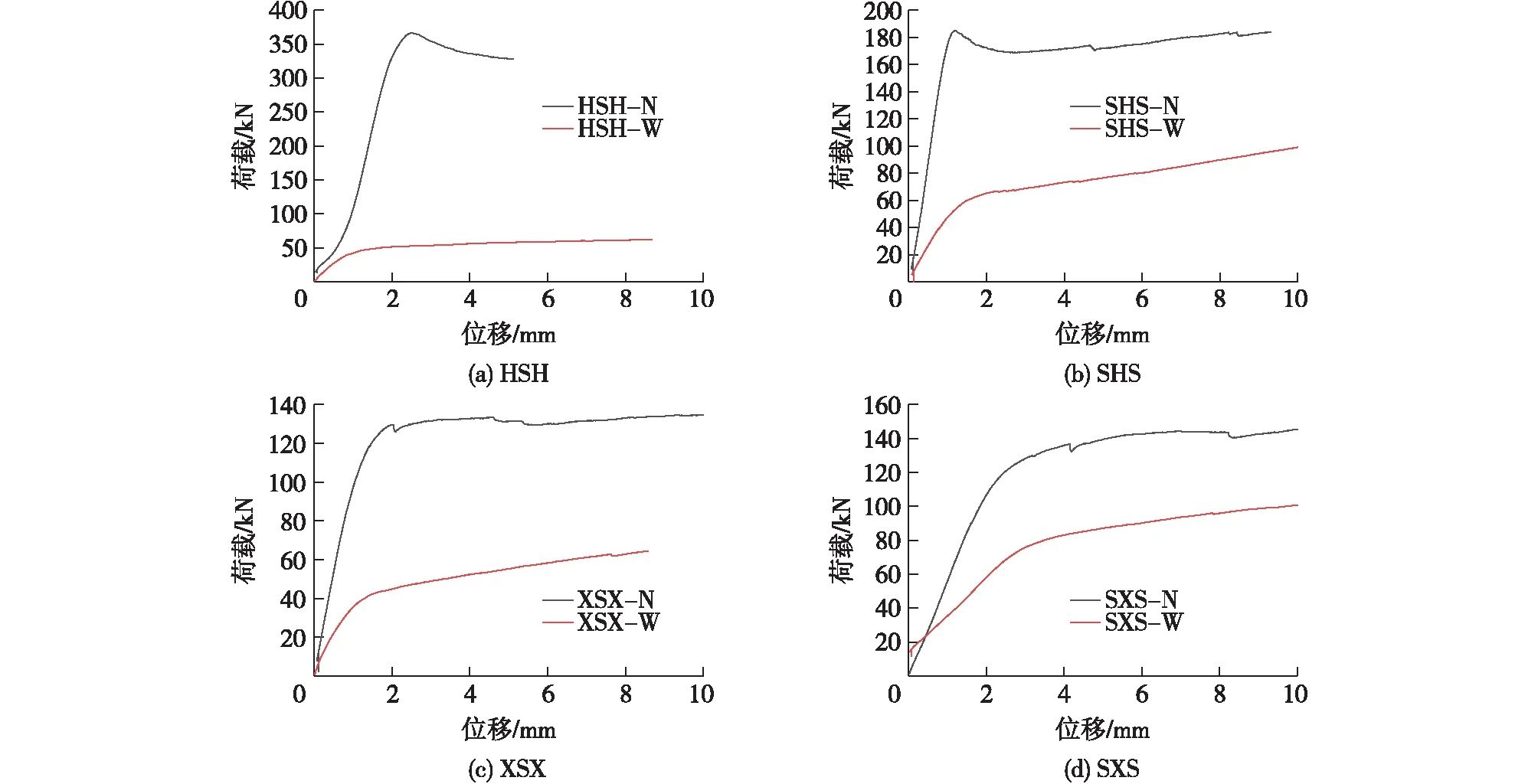

为方便直观比较,取每组试验结果的平均值,并将每组结果绘制于同一图中。通过荷载-位移曲线直观反映出在相对位移的变化下试件所受荷载的变化趋势以及极限荷载。各组试件的荷载-位移曲线见图6。

图6(a)为各组试件分别在平面内局部受压的荷载-位移曲线图。由图6(a)可知:各组试件开始都处于弹性阶段,其中HSH、SHS试件在达到峰值后有一小段下降段,这是因为此类构件都有沿跨度方向为横纹(即沿受压方向为顺纹),使试件具有一定的延性,并且在破坏前都有一定的征兆。通过对比,试件中有沿受压方向为顺纹的构件,极限承载力都较大,这是因为木材的各向异性,顺纹抗压强度比横纹要大得多,HSH比SHS承载力大约169.86 kN,增幅约81.21%。HSH与XSX对比,中间层沿受压方向都为横纹,外层沿受压为顺纹比斜纹承载力大约236.56 kN,增幅约171.86%。SHS与SXS对比,两侧沿受压方向都是横纹木材,中间层沿受压方向为顺纹比斜纹承载力大约78.45 kN,增幅约50.16%。

图6(b)为各组试件分别在平面外局部受压的荷载-位移曲线图。由图6(b)可知:各组试件开始都处于弹性阶段,随之荷载增加,迅速达到拐点进入屈服状态,但由于是平面外受压,且试件为纹路不同的木材胶合而成,在表面层木材达到极限承载力后,由下面两层木材一起承受所受荷载,因此承载力达到拐点后继续不同程度的上升。由于各组试件平面外都属于横纹受压,故弹性阶段承载力无过大差距。

图7为各组试件平面内受压与平面外受压对比图。由图7可知:平面内受压承载力明显比平面外受压大很多,且迅速达到峰值。因此,平面内受压多为脆性破坏,平面外受压多为延性破坏。其中HSH-N比HSH-W屈服阶段承载力大约325.23 kN,增幅约606.84%,SHS-N比SHS-W屈服阶段承载力大约123.45 kN,增幅约225.35%,XSX-N比XSX-W屈服阶段承载力大约82.44 kN,增幅约188.89%,SXS-N比SXS-W屈服阶段承载力大约47.65 kN,增幅约52.94%。

图6 试件的局部受压荷载-位移曲线

图7 试件平面内、外受压对比的荷载-位移曲线

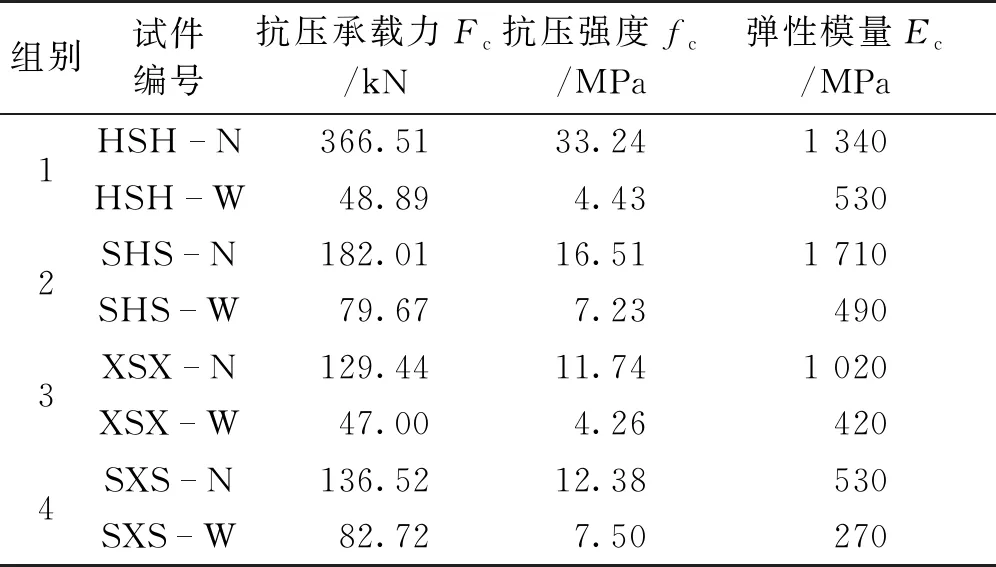

依据欧洲规范[15]求得每组数据的抗压强度及弹性模量见表2。

表2 试件抗压承载力、抗压强度和弹性模量

从表2可以得出:每组试件平面内受压抗压强度及弹性模量普遍都比同组试件平面外受压要大得多;平面内受压中HSH无论抗压强度还是弹性模量较其余试件均有明显增加。由此说明,在后续胶合木叠木斗栱薄弱构件性能增强试验中,利用木材平面内受压及顺纹受压是有利的。而平面外受压试验中,各组试件均为木材横纹受压,相比而言各组试件性能无较大差异。

2 CLT增强叠木斗栱试验

2.1 试件设计

本试验均采用三铺作叠木斗栱,木枋截面尺寸为50 mm×100 mm,每跳长度为150 mm。每种叠木斗栱都是由截面尺寸相同长度不等的矩形胶合木枋纵横叠置于栌斗之上,并最终组装成一个完整的叠木斗栱模型。简化模型的构件详细尺寸见表3。

表3 简化模型的构件尺寸

从图7和表2可知:CLT试件平面内受压承载力远大于平面外受压,且木材顺纹受压承载力大于斜纹、横纹布置的试件。因此,本文设计了3种不同布置方式的CLT木枋来替换原本层板胶合木第一层横枋,研究其平面内受压的增强效果,具体设计方式见图8。

2.2 加载方案

本试验试件由25 t油压伺服作动器通过分载板形式加载到斗栱节点最上一层木枋上,模拟上部施加的均布荷载,将栌斗搁置在钢槽中模拟底固结约束。加载采用位移控制,加载速度为2 mm/min,当观察到构件严重破坏时停止加载。由于木材加工误差与组装原因,构件组装完成后仍然存在间隙,为使试验结果更加准确,在正式加载之前设置程序,首先对模型施加10 kN的力进行预加载,使木材压实去除木材之间的间隙,力保载10 s,再自动卸荷;待卸荷完后试验加载正式开始。试验加载装置见图9。

本试验测量选用量程-50~50 mm的位移计。位移计位置:位移计主要用于测量第一层纵横木枋位移(VD-1、VD-2)和模型整体位移(VD-3)。应变片位置:主要分布于栌斗与第一层木枋卡槽处(1、2点),第一层木枋之间的卡槽口水平位置(3、4、5和6点)以及木枋与木枋卡槽处(7、8、9和10点),详情见图10。

2.3 试验结果与分析

增强试验的试验方案均与未增强试件一致,为便于比较分析,对各方案进行编号并以R(reinforced)结尾,详情见表4。

2.3.1 试验现象及破坏形态

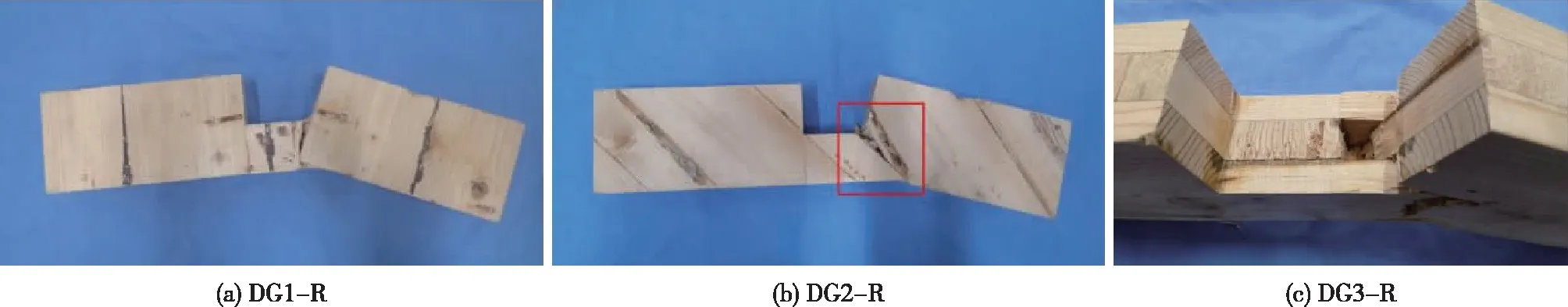

DG1-R在加载过程中“斗耳”无明显破坏,当荷载加载至80 kN时,横枋开始压屈,随后模型之间的挤压声变大。当横枋槽口发生沿木材纤维剪切破坏时,构件破坏后停止加载。拆解破坏后的构件见图11。

DG2-R的2个试件在加载初期,横枋一侧就快速发生沿木材纤维的剪切破坏,但模型整体还能继续承载,当纵枋端部发生劈裂破坏时,停止加载。构件破坏详情见图12。

图8 CLT设计示意图

图9 加载装置

图10 应变片、位移计位置

表4 模型编号与特点

图11 DG1-R构件破坏图

图12 DG2-R构件破坏图

DG3-R荷载加载至72 kN发出第一声“咔嚓”声,横枋开始压屈;当荷载加至82 kN时,纵枋两端端部开始劈裂;随后木材之间的断裂声变频繁,当位移加至31 mm时,“斗耳”压断,停止加载;拆解破坏后的模型发现,横枋CLT中间层沿受压方向顺纹布置层板发生沿木材纤维的剪切破坏,而外侧层板发生顺纹拉断,构件破坏见图13。

2.3.2 CLT增强前后叠木斗拱荷载-位移曲线

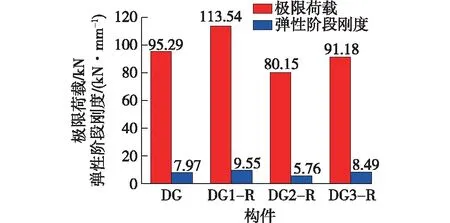

为了便于直观比较,取每组相同试件试验值的平均值,并将增强前后试件的荷载-位移曲线绘制于同一图中(图14)。从图14可以得出:各组曲线变化趋势一致,呈现明显的弹性阶段、弹塑性阶段,各组增强效果各异。

图13 DG3-R构件破坏图

图14 各组增强前后荷载-位移曲线对比

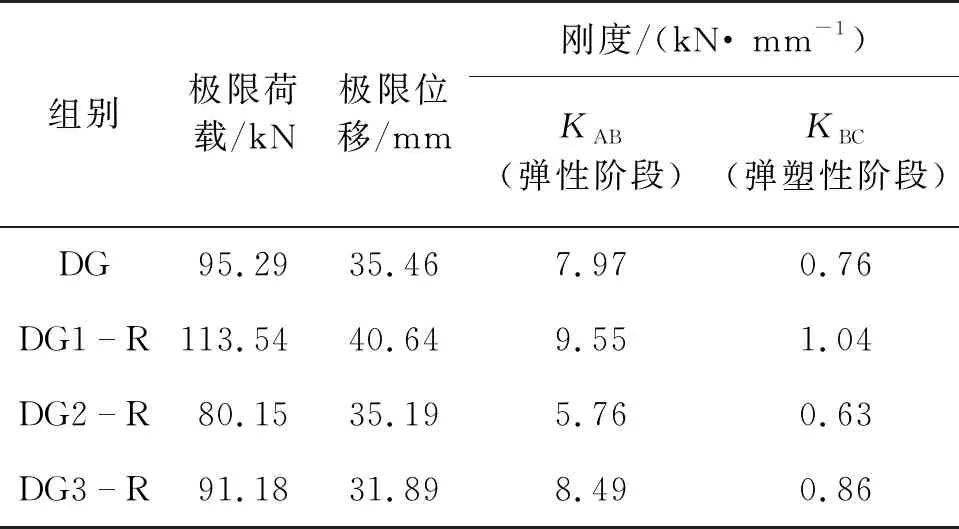

从图14还可以看出:各组试件极限承载力通过线性回归方法计算弹性阶段与塑性阶段的刚度,分别见图15和表5。对比分析后可以得出:

1)与未增强相比,3种方式中DG1-R极限承载力提高了18.25 kN,增幅约19.15%,其他2种方式极限承载力均有所降低。

2)与未增强相比,除DG2-R外,其余2方式弹性阶段刚度均有所提高,DG1-R提高最大,可达20%;弹塑性阶段各刚度差异不大。

3)各组试件均具有较好延性,其中DG1-R最大。

图15 极限承载力与弹性阶段刚度对比

2.3.3 应变规律

各组试件应变变化见图16,通过对其应变结果的分析可得到其竖向荷载的传递规律,为理论分析提供参考。从图16可以看出:与未增强类似,每组应变变化趋势基本一致,加载初期,各层内力发生较小变化,这是因为加载初期木材处于不断压实阶段,构件内部所受内力较小。随着荷载的增加,各层受力开始发生明显变化,一层槽口开始发生相对较大变化,这是因为上层木枋承压面大于一层,造成竖向荷载直接传递至下层,导致其内力大于其他各层,当一层木枋发生压屈之后,模型所受承载力转由上层承担,与之对应的应变开始增大。从图16还可以看出:栌斗所受应变最大,说明其承担荷载最大,与其破坏形态最为严重相对应。

表5 各组试件性能对比

图16 DG1-R、DG2-R和DG3-R的应变变化

每组最大应变见表6。从图16和表6可以看出:1)各层以压应变为主,从上层至下应变增大,说明荷载传递呈“倒三角”形式;其中柱端和一层槽口应变最大;2)各层所受应变大小与其荷载成正比;3)栌斗应变中,DG3-R最大,与其破坏形态对应,“斗耳”断裂导致其应变急剧增大。

表6 模型各层最大应变

2.4 CLT增强受力机制分析与建议

对比3种不同布置方式第一层横枋破坏形态:均为一侧沿木材纤维方向发生剪切破坏。构件破坏图见图17。从图17和表5可以看出:DG1-R(外侧两层沿跨度方向为横纹,中间一层沿跨度方向为顺纹)加固效果最佳,DG2-R(外侧两层沿跨度方向为45°斜纹,中间一层沿跨度方向为顺纹)效果最差。而前文CLT局压试验可知:木材抗压强度为顺纹、斜纹和横纹,DG1-R与DG3-R比较,DG1-R有2/3木材顺纹受压,而DG1-R仅有1/3木材顺纹受压。因此,DG1-R抗压强度最大。

根据横枋的受力分析可知,横枋在竖向荷载的作用下易发生弯剪破坏。加载初期,横枋处于局部受压状态,上部受拉,下部受压,此时DG1-R和DG3-R存在顺纹受压木材的存在优势,抗压强度较其他布置方式大;当荷载加载至一定阶段,横枋发生弯剪破坏,开始弯曲,受力方向与受力面垂直,此时易发生沿木材纤维方向的剪切破坏。DG2-R外侧两层木材沿45°斜纹布置,一侧木材纤维方向正好与受力方向一致,因此槽口一侧易发生沿木材纤维方向的剪切破坏;而另一侧木材纤维正好与受力方向垂直,不易破坏。可考虑两侧纹路均与木材弯剪力垂直布置,发生压屈时,充分利用木材顺纹抗压强度高这一原理,详见图18。

图17 构件破坏图

图18 斜纹布置图

3 结论

1)不同布置方式下的胶合木构件破坏形态多为受压区压屈屈服、木材两端劈裂破坏以及试件两端沿胶缝翘起;

2)平面内受压抗压强度、弹性模量普遍要远大于平面外受压,其中HSH-N比HSH-W极限承载力大约325.23 kN,增幅约606.84%,SHS-N比SHS-W极限承载力大约123.45 kN,增幅约225.35%,XSX-N比XSX-W极限承载力大约82.44 kN,增幅约188.89%,SXS-N比SXS-W极限承载力大约47.65 kN,增幅约52.94%;

3)两侧沿受压方向为顺纹的受压承载力大于斜纹、横纹布置的试件,其中HSH比XSX平面内极限承载力最大可提高约236.56 kN,增幅约171.86%。

4)从破坏形态来看:整体破坏特征为栌斗压缩变形、“斗耳”断裂、第一层木枋压屈,第一层横枋剪切破坏;

5)从荷载-位移曲线来看:DG1-R(两侧沿受压方向为顺纹板)增强效果最佳,其极限承载力较未增强试件提高约19.15%;而沿45°斜纹布置,增强效果较差。