碳纤维增强树脂复合材料(CFRP)拉挤板材的楔形-挤压锚固机制

2021-05-31李承高黄翔宇辛美音咸贵军

李承高,郭 瑞,黄翔宇,辛美音,咸贵军

(1.哈尔滨工业大学 结构工程灾变与控制教育部重点实验室,黑龙江 哈尔滨 150090;2.哈尔滨工业大学 土木工程学院,黑龙江 哈尔滨 150090;3.中国石化上海石油化工股份有限公司,上海 200540)

由于材料老化、环境腐蚀、设计施工不当、使用功能变更及自然或人为因素等原因导致建国初期建造的桥梁逐渐成为病桥、危桥,严重影响桥梁结构的使用与安全[1]。据统计,我国通车公路上现有桥梁接近70万座,其中10万余座桥梁结构出现腐蚀、损伤等,导致其成为病危桥[2]。为延长桥梁结构的使用寿命,提高其服役性能,迫切需要对这些桥梁进行修复与加固[3-4]。

传统的桥梁结构修复和加固方法主要采用钢板加固,但存在施工困难、工期长、抗腐蚀性与耐久性差等缺点,无法有效地延续被加固桥梁结构的服役寿命[5]。相比之下,碳纤维增强树脂复合材料(carbon fiber reinforced polymer composite, CFRP)板材具有轻质高强、耐腐蚀、耐疲劳和易施工等优势而逐渐被应用于土木工程领域,如混凝土或钢结构的加固修复[6-7]。CFRP板材外粘贴技术是近年来发展起来的新型桥梁加固技术,根据其受力特点可分为普通外粘加固技术和预应力外粘加固技术[8-11]。普通外粘加固技术一般采用树脂胶黏剂将CFRP板材粘贴至混凝土构件表面(如梁、板和柱等),在受力过程中CFRP板材与混凝土构件共同承受外荷载,属于被动加固方式。由于CFRP板材的弹性模量低于钢筋的,而其拉伸强度远高于钢筋的,当钢筋屈服时CFRP板材可发挥的拉伸强度较低,加固结构的破坏模式一般为CFRP板材/混凝土构件界面剥离,从而造成材料浪费与加固效率低。与普通外粘加固技术相比,预应力外粘加固技术具有以下优势:①充分利用CFRP板材的拉伸性能;②通过抑制或延迟裂纹形成而显著提升被加固结构的强度和刚度。

预应力CFRP板材外粘加固桥梁结构需解决的关键技术是CFRP板材的可靠锚固,这是由于CFRP板材具有较低的抗压与抗剪强度,传统用于钢筋的锚固方法(如力学挤压锚固)易在锚固区发生CFRP板材的剪切/挤压损伤,导致锚固失效[12-14]。目前,关于CFRP板材的锚固形式主要包括波形锚具、楔形锚具和平板锚具等。波形锚具有结构简单、施工方便、经济性好、可靠度高等优势。范小三[15]研究采用波形锚具夹持CFRP板材的端部效应时发现,CFRP板材端部应力分布不均匀,根据最大应力准则可预测CFRP板材的破坏首先出现在端部区域内。卢莎莎[16]研究铰式波形锚具锚固CFRP板材预应力加固混凝土箱梁的承载性能时发现,加固后箱梁结构刚度提升显著,内力分布更加均匀,结构整体承载力显著提升。但是波形锚具形状复杂,对其加工精度有严格要求,增加了锚具的加工成本。当锚固系统处于长期动静荷载作用下,曲率较大的CFRP板材由于反复挤压及剪切作用易发生损伤甚至失效。此外,波形锚具和CFRP板材间存在缝隙,在潮湿环境下水分子或其他液态物质会沿此缝隙进入锚具内部腐蚀波形板,引起锚固失效。

楔形锚具通过在锚体内设置楔形孔,同时在楔形孔内配置上下两片楔形夹片,当夹片夹紧CFRP板材后与楔形孔配合锚固CFRP板材。陈红川[17]研究预应力碳纤维板材楔形夹片式锚具的受力性能时发现,碳纤维板的滑移量较大,引起预应力损失较多,可通过在楔形夹片与碳纤维板的接触面上增加刻痕或喷砂处理增大楔形夹片与碳纤维板间的摩擦力;静载试验结果发现,碳纤维板中部从锚具前端被拉出,发生劈裂破坏,这是由于在锚具组装及张拉阶段受力不均匀,对碳纤维板的夹持力不够。罗仕刚等[18]针对碳纤维板材锚固过程易产生滑移问题,开发了一种基于角度差异理论的楔形锚具,分析了其锚固机制,结果发现该楔形锚具锚固碳纤维板材的抗拉强度高达2.9 GPa。而楔形锚具由于上下楔板合锥度较大,在大头端通孔内易造成锚体尾端变形,同时这种变形随板材宽度和预应力增大而增大,导致锚固效率低。

平板锚具系统主要由上、下两块夹板、锚固螺栓和黏结树脂等组成。表面均匀涂有黏结树脂的CFRP板材通过螺栓固定到上、下两块夹板中,通过树脂和夹板间摩擦力以及锚固螺栓贯穿CFRP板材提供锚固承载力。储焙宇等[19]提出了平板锚具承载力理论模型并预测了平板锚具锚固CFRP 板的临界锚固长度,通过试验测试获得了界面剪应力的纵向折减系数;同时发现,界面剪应力折减率随锚固长度增大而增大, 横向压应力分布不均匀性随锚固宽度增大而增大,临界锚固长度随夹板厚度增大而减小,随界面压应力增大,界面剪应力增大,临界锚固长度减小。汪志昊等[20]研究预应力碳纤维板圆齿纹平板锚具锚固性能时发现,预应力碳纤维板圆齿纹平板锚具锚固碳纤维板的拉伸应变仅可达极限应变的50%,预应力锚固损失小于规范规定的计算值。

本文针对现有锚固系统存在的主要问题,研究拉挤CFRP板材的锚固机制,提出一种基于楔形-挤压锚固机制的新型锚固系统,结合力学分析及有限元模拟研究锚固系统的应力分布及锚固承载力,通过静力及循环荷载下的拉伸试验验证锚固系统的锚固机制及极限锚固承载力,以期为CFRP板材在桥梁结构中的加固应用提供一种可靠的锚固方法。

1 实验部分

1.1 CFRP拉挤板材

本文采用的CFRP板材通过拉挤技术进行制备,其工艺参数:拉挤牵引速率为20 cm/min、模具温度为120/185 ℃、后固化温度为200 ℃,纤维张力为600 N。碳纤维源于上海石化股份有限公司,环氧树脂体系主体为E51环氧树脂、固化剂为甲基四氢邻苯二甲酸酐(MeTHPA)、促进剂为叔胺(DMP30)、脱模剂为AXEL 1890M,上述配比为100∶80∶2∶1。采用上述工艺制备的CFRP拉挤板材尺寸为25 mm×1.50 mm,采用两端铝片锚固后的拉伸强度为(1.95±0.12) GPa、拉伸模量为(168.4±1.4) GPa、断裂伸长率为1.16±0.08。

1.2 锚固系统组成

锚固系统包括CFRP板材、钢板锚具、填充环氧树脂、楔形槽、平槽和锚固螺栓,填充环氧树脂采用Tc和T1树脂,锚具系统设计时考虑避免板材在锚具内产生损伤并考虑其在实际服役环境下长期使用。

1.3 锚固系统有限元模拟

1)材料基本参数。锚固系统由CFRP板材、填充树脂和锚具钢板3部分组成,其中锚具钢板长度为150 mm、宽度为120 mm、厚度为20 mm;CFRP板材长度为160 mm、宽度为25 mm、厚度为1.50 mm。CFRP板材、填充树脂及钢板的弹性模量分别设置为170、3.5和206 GPa,泊松比分别设置为0.15、0.35和0.30。此锚固系统中,两个楔槽长度均为65 mm、宽度为50 mm、最大深度为10 mm;两端平槽长度为10 mm、宽度为27 mm、深度为1.5 mm。为简化模拟分析,上述3种材料特性均设置为弹性。

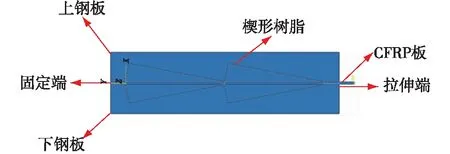

2)部件组装及接触设置。假定CFRP板材、楔形树脂和锚具钢板沿板材宽度方向受力状态保持不变,将锚固系统简化成平面受力问题。以锚固的固定端处CFRP板材与楔形树脂交点为坐标原点,建立部件组装图,如图1所示。CFRP板材在固定端和拉伸端处设置10 mm平槽,用于固定CFRP板材位置,楔形树脂总长度为130 mm。对于CFRP板材与楔形树脂间接触面,其切向采用“粗糙”方式,保证两者间不产生相对滑移;法向采用“硬接触”方式,一旦接触后不发生分离。这是由于CFRP板材宽厚比较大,其与楔形树脂接触面积大,界面黏结强度高。对于楔形树脂和钢板间接触面,其切向定义为库伦摩擦力,摩擦因数设置为0.5[21],法向允许两者间产生相对滑动。

图1 CFRP板材锚固系统部件组装图

3)边界条件及网格划分。锚固系统的边界条件及网格划分设置:钢板三边进行固定约束(无位移、无转动);在CFRP板拉伸端施加集中荷载;网格单元类型采用四边形,CFRP板和楔形树脂网格划分密集,钢板网格划分稀疏,如图2所示。

图2 CFRP板材锚固系统的网格划分

1.4 锚固方法

CFRP板材的锚固方法包括以下步骤:

1)采用电动切割机切割CFRP板材,切割长度为500 mm,切割后采用砂纸将CFRP板材的锚固端进行打磨,以增加其与锚固树脂的界面黏结性能。

2)将锚具钢板内部楔槽清理干净,清理完毕后在其表面均匀地涂抹脱模剂,以保证黏结树脂与钢板内部间无黏结作用。

3)将CFRP板材平整地放置于锚具楔槽内,用高压注射器将Tc或T1锚固树脂注入锚具中,注射完毕后固定锚具螺栓。同时采用胶带将锚具缝隙处进行封闭处理,防止锚固树脂的溢出。

4)锚固完毕后将CFRP板材锚固系统室温固化24 h,然后置于60 ℃烘箱内固化24 h后,取出进行拉伸测试。

1.5 拉伸测试

参考标准ASTM D638:2010对锚固填充树脂进行拉伸测试,其测试仪器采用万能试验机(上海衡翼精密仪器有限公司,型号为DHY-10080),测试数量为5个,拉伸加载速率为2 mm/min。此外,根据标准GB/T 28889—2012对锚固填充树脂进行面内剪切试验,测试数量为5个,剪切加载速率为1 mm/min。

锚固CFRP板材拉伸性能测试参考标准GB/T 1447—2005,具体拉伸测试过程:将锚固系统固定在拉伸机夹头处,用加工好的连接件将锚具固定于拉伸机下夹头处;测试过程中采用引伸计监测板材拉伸过程中的变形,将应变片沿锚固长度布设于锚具内部测试锚具系统拉伸过程中CFRP板材的应力分布,拉伸加载速率为5 mm/min。

2 结果与讨论

2.1 锚固树脂力学性能

锚固系统组成部件主要包括CFRP板材和填充环氧树脂,其中CFRP板材通过拉挤工艺制备而成。填充环氧树脂采用两种结构树脂(Tc和T1),均包括A和B组分,混合比例为100∶30.5,玻璃化转变温度分别为89.90 ℃(Tc)和87.93 ℃(T1)。

笔者前期研究发现[22]:Tc树脂拉伸强度低于T1树脂,但其剪切强度及断裂伸长率均高于T1树脂,这说明Tc树脂相比与T1树脂具有更高的韧性。此外,T1和Tc树脂面内剪切强度分别为33.49和22.25 MPa,与CFRP板材界面黏结强度分别为19.01和30.63 MPa。

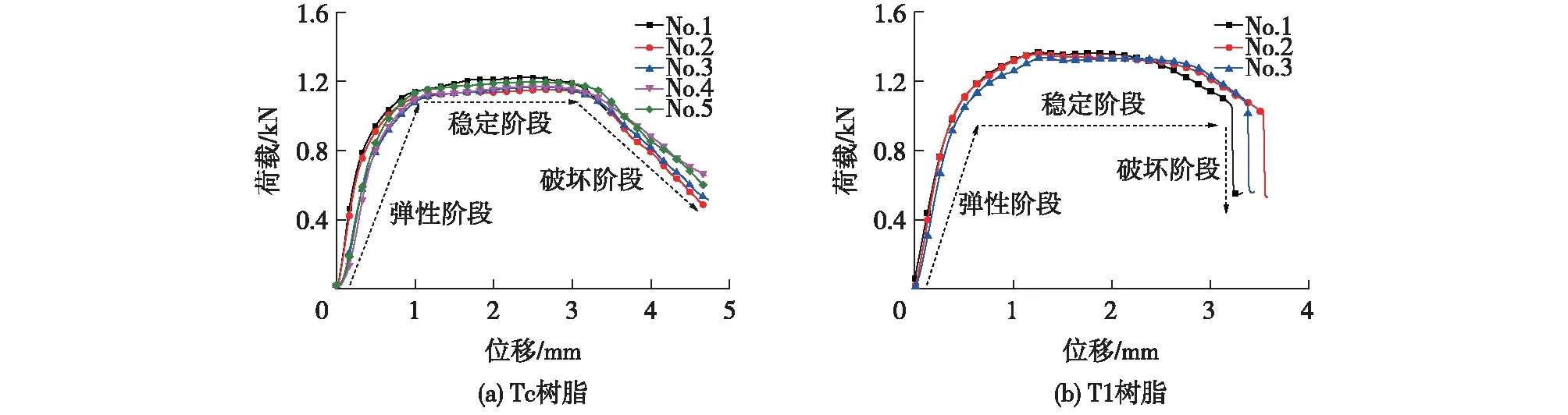

图3为两种锚固树脂的面内剪切荷载-位移曲线,其中Tc树脂测试5个试样,记为No.1-5,T1树脂测试3个试样,记为No.1-3。由图3可知:两种树脂的剪切荷载-位移曲线主要包括上升阶段(弹性阶段)、稳定阶段和下降阶段(破坏阶段)。①上升阶段。树脂的荷载-位移曲线几乎呈线性增长,这一阶段荷载达到最大值;②稳定阶段。此阶段两种树脂位移不断增加,而剪切荷载基本稳定在最大值,树脂表现出明显塑性变形,这一过程材料发生不可恢复塑性变形但没有发生破坏;③下降阶段。此阶段Tc树脂剪切荷载随位移增加逐渐下降,经历较大塑性变形,裂纹在持续荷载作用下逐渐形成并发展,直至树脂破坏。综上可知:相比于T1树脂,Tc树脂具有较大韧性以及更高的界面黏结性能。采用上述两种树脂锚固CFRP板材的极限锚固承载力通过力学分析及拉伸试验获得。

图3 两种锚固填充树脂的剪切荷载-位移关系

2.2 锚固系统力学性能分析

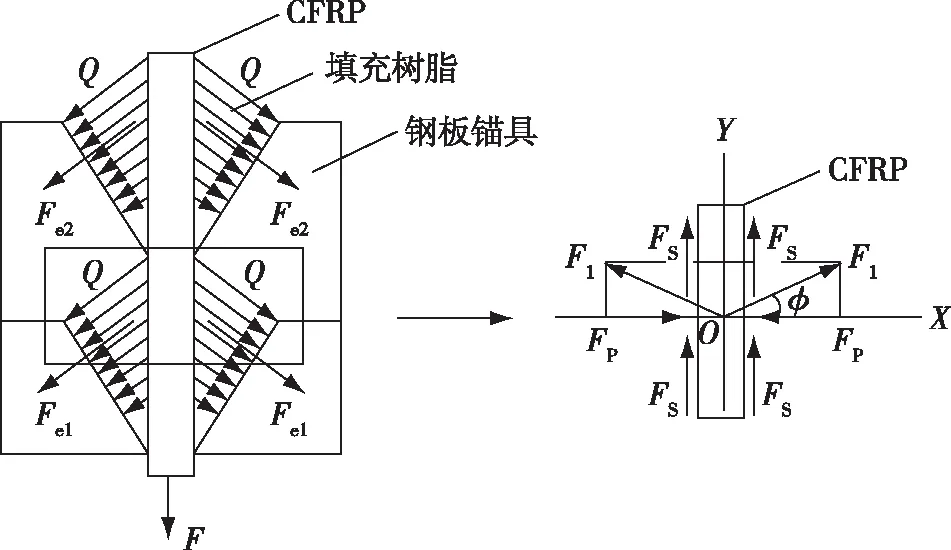

图4给出CFRP板材锚固系统的简化力学计算模型[21],为简化计算,其基本假定包括:CFRP板材与树脂的作用形式有化学黏结力与物理挤压力,由其组成的黏结-摩擦力与外部拉伸荷载平衡,其中黏结-摩擦因数设置为μ;锚固树脂形成的楔槽单元为主要受力单元,不考虑锚具两端平槽对锚固承载力的影响。

图4 CFRP板材锚固系统的简化力学模型[21]

CFRP锚固系统中板材极限拉伸强度和名义尺寸为σc和b×t。取单元1为受力单元,每个楔槽单元长度假定为l,梯度角设置为φ,根据力学平衡条件可计算CFRP板材/锚固树脂的界面黏结-摩擦力Ff、界面正压力FP与反作用力F1、界面平均剪应力σs,ave,具体见式(1)。

(1)

式中:σc为CFRP板材的拉伸强度;t为CFRP板材的厚度;FS为界面的剪切力。

当假定CFRP板材的拉伸强度为2.1 GPa,对于上述锚固系统,b=25 mm、t=1.5 mm、l=130 mm、tan φ=0.157 7、μ=0.4。将上述数值带入式(1)中计算,获得CFRP板材与黏结树脂界面的平均剪应力为2.38 MPa,此数值远低于T1和Tc树脂拉伸/剪切强度以及与CFRP板材界面黏结强度,说明CFRP板材/树脂界面不会发生脱黏破坏。

对于此楔形-挤压黏结型锚固系统,还需验算楔形树脂对钢板楔槽内的挤压作用力Fe1和Fe2(图4)。考虑2个楔形单元受力相同,取单元1力学模型进行抗压承载力计算,对单元1进行受力分析可获得作用于钢板的压力(Q),具体计算见式(2)。

(2)

式中:Ae为楔槽钢板的受力面积。

由式(2)可计算获得楔形树脂对楔槽钢板的挤压力为25.10 MPa,这说明钢板处于安全工作状态,且不会发生屈服。

考虑到CFRP板材与黏结树脂界面剪应力沿锚固长度分布不均,假定最大/最小剪应力关系为σs1=3σs2[22]。当界面剪应力呈指数分布时,楔形单元1出现最大临界界面剪应力σs,cri,进一步可预测锚固系统的临界破坏条件,见式(3)[21]。

(3)

式中:σc/a为CFRP板材/锚固树脂界面平均黏结强度,σs和σt为锚固树脂拉伸和剪切强度。

当T1和Tc为锚固树脂时,可将其与CFRP板材平均界面黏结强度代入式(3)计算。当假定CFRP板材厚度为1.5~2.5 mm、CFRP/树脂界面黏结-摩擦因数为0.4,可预测采用Tc和T1树脂锚固CFRP板材的极限锚固承载能力范围为4.70~7.83 GPa(Tc)及4.10~6.69 GPa(T1)。

2.3 锚固系统有限元模拟

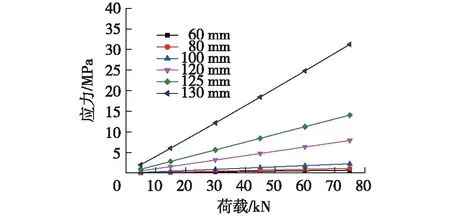

CFRP板材锚固系统的应力分布采用有限元模拟进行分析,由模拟结果可知:CFRP板材应力随与拉伸端距离减小而逐渐增加并最终趋于稳定,稳定应力约为2.00 GPa,其稳定区域长度为20.33 mm,包括锚具外CFRP板长度(10 mm)、CFRP板材平槽长度(10 mm)以及CFRP拉伸位移(0.33 mm)。图5给出不同拉伸荷载下CFRP板材随距离固定端位置的应力分布。由图5可知:随荷载增加(5 kN→75 kN),距离固定端60 mm内CFRP板材应力趋于0,且不随荷载增大而增大;当距离固定端长度超过60 mm时,板材同一位置应力随荷载增大而增大,但整体应力增幅较小;当距离固定端长度超过120~140 mm时,CFRP板材应力急剧增大,并于距离锚固端140 mm处达到最大(约为2.10 GPa),这是由于140 mm为楔形树脂与CFRP板材的临界接触面,楔形树脂在拉伸过程中由于膨胀作用对CFRP板材产生较大挤压作用,并在临界接触面达到最大。

图5 锚固系统CFRP板材沿锚固长度的应力分布

同时可发现,不同荷载下CFRP板材位移随距离固定端位置增大而增大。例如对于F=75 kN,在距离固定端为140 mm处,CFRP板位移为0.09 mm;在距离固定端为140~160 mm处,CFRP板材位移为0.24 mm;在距离固定端为160 mm处,CFRP板材总位移为0.33 mm。由此可计算出在距离固定端为140~160 mm时,CFRP板材应变为1.20%,而在距离固定端160 mm处应变为1.18%,此应变数据与CFRP板材拉伸试验结果吻合。

图6为锚具内填充树脂随距离固定端位置的应力分布曲线。由图6可知:填充楔形树脂的最大应力发生在距离锚固端130 mm处,此时树脂应力为31.24 MPa<53.6 MPa(树脂拉伸强度);当锚固系统CFRP板材发生断裂时树脂不会发生拉伸破坏。此外,也可看出树脂主要应力传递区域为距离锚固端100~130 mm,不同荷载下填充树脂位移随距固定端距离增大而逐渐增大,且最大位移发生在距离锚固端130 mm处,为0.085 mm。由CFRP板在此位置的最大位移为0.092 mm可知,楔形填充树脂和CFRP板材间几乎没有滑移。

图6 锚固系统填充树脂沿锚固长度的应力分布

2.4 锚固系统拉伸验证

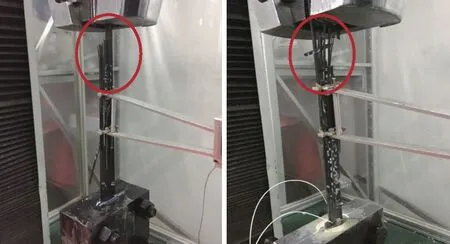

CFRP板材锚固系统拉伸验证包括静力荷载作用下的锚固承载力及循环荷载下锚具内部应力分布验证。图7给出CFRP板材锚固系统在静载下的拉伸破坏模式。由图7可知:采用两种锚固树脂(Tc和T1)锚固CFRP板材的破坏模式均为CFRP板材爆裂,且在锚具内无滑移现象。与两端铝片锚固相比,采用Tc和T1树脂锚固CFRP板材的锚固效率分别为102.6%和102.1%,这说明本锚固系统具有较高的锚固承载力。此外,铝片锚固端的破坏形式为CFRP板材剪切断裂,这是由于CFRP板材与铝片黏结端部位易形成应力集中而出现剪切微裂纹,在外荷载作用下剪切裂纹迅速扩散直至板材发生剪切断裂(图7)。

图7 锚固系统CFRP板材的拉伸破坏模式

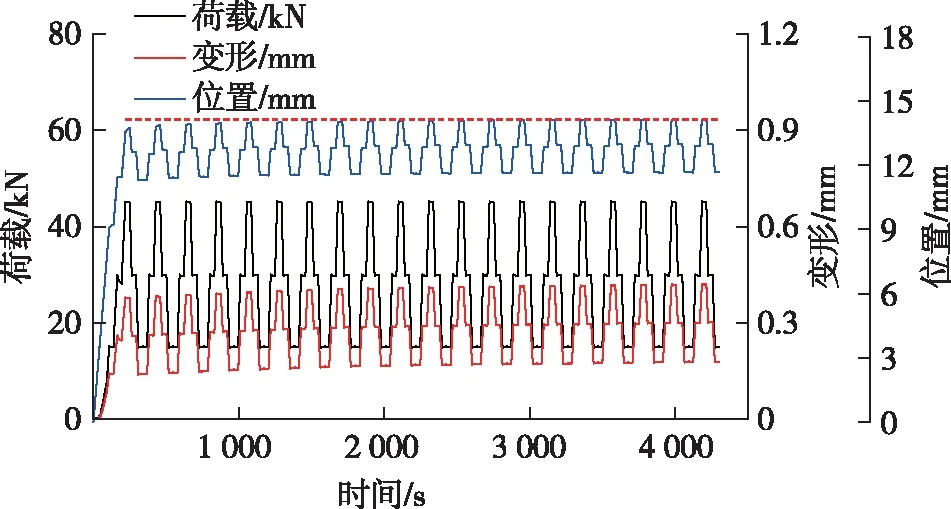

为分析锚固系统的可靠性与适用性,本文研究了循环及逐级加载作用下锚固系统的受力特性。图8和9给出锚固系统在循环加载作用下的荷载-变形(位移)曲线,其中图8为T1锚固树脂,图9为Tc锚固树脂;加载形式为0 kN→15 kN→30 kN→45 kN→30 kN→15 kN,每级荷载间隔时间为30 s,循环次数为20。图8和9中荷载为拉伸荷载,变形为引伸计测试的板材变形,位置为拉力机夹头位移。由图8和9可知:每个循环荷载作用下锚固系统荷载-变形(位移)曲线基本保持一致,经历了20个循环荷载后,拉力机夹头位移基本保持不变(忽略铝片端拉伸初始阶段的微小滑移量),如两图中红色虚线所示,说明楔形-挤压黏结型锚固系统在循环荷载下仍具有优异的锚固性能,锚具内CFRP板材无滑移现象。

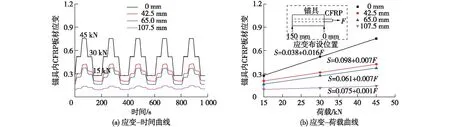

为分析锚固系统在循环荷载作用下锚具内CFRP板材的应力分布,采用应变片粘贴至锚具内CFRP板材表面,其中锚固树脂为Tc,应变片位置距离锚固拉伸端分别为0 mm(锚具外)、42.5 mm(楔槽单元1内)、65.0 mm(楔槽单元1内)和107.5 mm(楔槽单元2内)。图10给出锚固系统在循环加载作用下锚具内CFRP 板材的应变分布。由图10可知:随距离锚固拉伸端增加,CFRP板材内部应力逐渐减小,其中锚固拉伸端处应力最大,楔槽单元1应力其次,楔槽单元2应力最小;每个循环加载过程中,CFRP板材不同位置处应力基本保持一致,说明在循环拉伸荷载作用下锚具内应力分布均匀。此外发现锚具内部CFRP板材不同位置处的应力与拉伸荷载呈线性关系,这说明锚具内CFRP板材处于线弹性工作状态,随荷载增加变形增加,随荷载下降变形可恢复。

图8 锚固系统CFRP板材在循环荷载下的荷载-位移曲线(T1)

图9 锚固系统CFRP板材在循环荷载下的荷载-位移曲线(Tc)

图11给出锚固系统在逐级加载作用下锚具内CFRP板材的应变分布,应变片布设位置距离锚固拉伸端分别为0 mm(锚具外)、10 mm(锚具平槽内)、41 mm(楔槽单元1内)、67 mm(楔槽单元1内)、93 mm(楔槽单元2内)和119 mm(楔槽单元2内)。逐级荷载从5 kN增加至70 kN,荷载间隔为5 kN,时间间隔为30 s。由图11可知:锚固系统锚固拉伸端处CFRP板材应力最大,随与拉伸端距离增加,应力逐渐减小。

图10 循环荷载下CFRP板材在锚具内应变分布(Tc)

图11 逐级加载下CFRP板材在锚具内的应力分布(Tc)

3 结论

1)锚固系统利用板材与锚固树脂间的化学黏结力及物理挤压力提供锚固承载力,CFRP板材拉伸性能得到充分发挥。

2)静载作用下锚固系统的破坏方式为CFRP板材爆裂破坏,与力学分析及有限元模拟结果相吻合,Tc和T1两种锚固树脂锚固CFRP板材具有较高的锚固承载力。

3)循环荷载下锚固系统具有优异的锚固性能,锚具内CFRP板材处于线弹性工作状态,应力分布均匀,无明显应力集中。