炼厂火炬气作为补充燃料气的优化改造

2021-05-30*

*

(长岭炼化岳阳工程设计有限公司 湖南 414000)

1.火炬气补充燃料气流程及存在的问题

某中石化炼厂设有火炬气回收装置,正常情况下,全厂火炬气经气柜回收,压缩机压缩,脱硫装置脱硫后,进入全厂燃料气管网。

然而火炬气成分复杂,其中≥C3组分平均值16.67wt%,最大54.55wt%,最小5.01wt%。采用常规MDEA干气脱硫工艺只能脱除硫化氢,而大分子硫醇以及有机硫基本只存在于≥C3组分中,当大量≥C3组分带入脱硫系统以后,导致脱硫后的火炬气中总硫不稳,时高时低,在50-300mg/m3之间大幅波动。

根据《石油炼制工业污染物排放标准》(GB 31570-2015)特别排放限值对加热炉SO2含量≤50mg/m3的要求,燃料气系统脱硫达标是加热炉SO2含量达标排放的必要条件。在实际操作中,脱硫后的燃料气总硫含量≤20mg/m3时,即可保障加热炉烟气二氧化硫达标排放。本厂脱硫后火炬气总硫含量超高,导致烟气达标排放困难。

2.改造方案及效果

(1)火炬气原料组成

火炬气原料的气体流量为4500Nm3/h,压缩后压力为1.0MPa(G)。压缩后火炬气组成:H23.30wt%、N225.74wt%、H2S1.39wt%、C17.59wt%、C26.16wt%、C2=1.27wt%、≥C354.55wt%。

(2)流程改造说明

本文拟在火炬气脱硫之前增加吸收塔流程,依托现有闲置的吸收塔及沉降罐,对火炬气中≥C3组分进行吸收,吸收后的火炬气经沉降罐沉降后,进入现有的脱硫装置脱硫,脱硫后的火炬气并入燃料气管网。流程改造示意图见图1。

图1 流程改造示意图

(3)吸收剂选择

为了考察不同吸收剂对火炬气≥C3组分的吸收效果,分别采用焦化稳定汽油、焦化顶循油、焦化粗汽油对拟定的火炬气在相同的操作温度(40℃)、压力(1.0MPaG)、吸收剂用量(20m3/h)情况下,采用PROII8.3模拟软件和SRK方程[1]进行吸收模拟计算,采用不同吸收剂的吸收效果见表1,焦化顶循油、焦化稳定汽油、焦化粗汽油对≥C3组分吸收率分别为83.98%、71.71%、64.28%。

因此采用焦化顶循油作为吸收剂,吸收后的焦化顶循油返回至焦化分馏塔,吸收后火炬气中≥C3组分吸收率为83.98%。

(4)吸收剂用量的影响

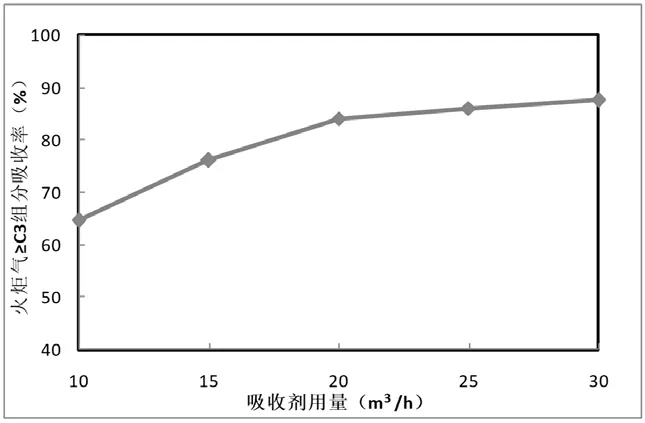

图2 吸收剂用量对火炬气≥C3组分吸收率的影响

增加吸收剂用量有利于吸收,本文采用焦化顶循油做为吸收剂,考察吸收剂用量对火炬气中≥C3组分吸收率的影响。随着吸收剂流量的增加,吸收后火炬气≥C3组分含量减少,当吸收剂流量增加达到20m3/h以上时,吸收后火炬气≥C3组分含量减少较为缓慢。实践证明,吸收剂流量不宜过高,否则会增加设备操作费用。本文从经济合理性考虑,吸收剂流量选用20m3/h,对应吸收后火炬气中≥C3组分吸收率为83.98%。

表1 不同吸收剂的吸收效果

(5)改造效果

本文采用焦化顶循油作为吸收剂,吸收剂流量选用20m3/h时,对压缩后的火炬气进行吸收,吸收后火炬气中≥C3组分吸收率达到83.98%,进而有效抑制有机硫醇进入脱硫系统,使得脱硫后火炬气总硫含量<20mg/m3,作为补充燃料气保障加热炉烟气达标排放。

3.结论

经PROII模拟及开工证实,通过对现有火炬气系统进行优化改造,火炬气脱硫前增加吸收塔系统,解决了火炬气作为补充燃料气的环保压力,达到节能环保的目的。本改造可广泛应用于炼厂火炬气作为补充燃料气存在总硫含量超标的问题。