变压吸附制氢收率影响因素浅析

2021-05-30*

*

(中国石化长城能源化工(贵州)有限公司 贵州 550081)

变压吸附工艺由于具有装置能耗低、运行成本低、自动化程度高等[1]优点,已广泛应用在气体分离,特别是制氢领域。H公司变压吸附制氢装置采用12-2-7流程,从混合原料气中分离出纯度大于99.9%的氢气,并通过H2产品压缩机加压送入下游装置。但近年来,随着PSA制氢单元的运行周期延长,氢气收率逐渐下降。

1.装置概述

该装置氢气的设计产量为75000Nm3/h,处理原料:未变换净化气35700Nm3/h,净化气51390Nm3/h,乙二醇驰放氢29641Nm3/h,氢气回收率为90%。未变换净化气先经过PSA-1工序,将其中的大部分CO截留,乙二醇驰放氢采用变温吸附TSA将其中的大分子有机物脱除。PSA-1吸附尾气、净化气及预处理后的乙二醇驰放氢混合后送往PSA-2进行H2提纯。产品中氢气加压后大部分送入乙二醇加氢单元,多余部分送入低甲装置用于合成氨;解吸气则由解吸气压缩机增压后送往煤气化装置作为反吹气,有利于节能及减小原料气中氮含量,多余解吸气送往快锅作为燃料。

2.影响氢气回收率的因素

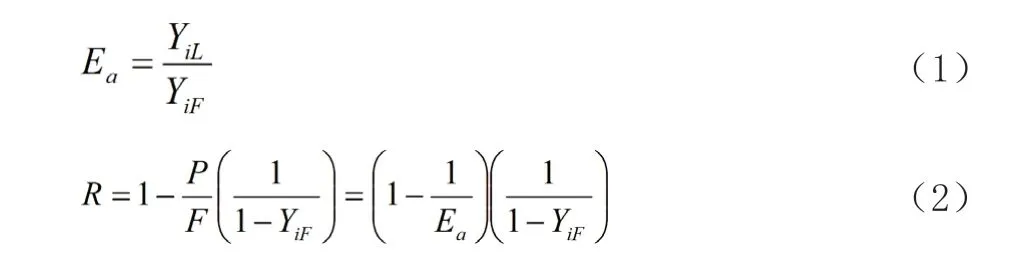

变压吸附制氢经济性的好坏取决于H2回收率的多少。H2回收率R理论计算式[2]如下所示:

式中:Ea-浓缩率;YiF-处理原料气中吸附组分浓度,%;YiL-解吸气中吸附组分浓度,%;L-解吸气量,Nm3/h;F-处理原料气量,Nm3/h;P-清洗用的H2量,Nm3/h;R-氢气回收率,%。

由式(2)可知,H2回收率在Ea值最大时为最高,要想提高H2收率,在于提高解吸气中被吸附组分浓度,降低原料气中被吸附组分的浓度,从而减小再生气即解吸气的消耗,提高产品H2产量。

(1)吸附剂解吸

变压吸附再生过程好坏决定了产品质量以及H2收率。吸附床在高压力下吸附,然后降低到较低压力解吸,同时回收了部分H2提高了H2回收率。均降完成后,将H2回收过程结束后的残余气体通过需再生的吸附床,被吸附组分的分压随冲洗气通过而下降。吸附剂的再生程度取决于冲洗气的用量和纯度。冲洗量太小时,吸附剂再生效果不好,再生不够彻底,残余吸附量增大,有效吸附量降低,产品氢浓度下降;冲洗量太大时,超过了吸附剂再生所需要的量,浪费了产品气,降低了产品氢收率。

(2)吸附压力

提高吸附压力,可以增加氮气在吸附剂上的吸附量,从而有利于氢氮分离。吸附压力提高到一定程度后,再提高吸附压力,氢气和氮气的平衡吸附量变化不明显,从而产品气纯度的提高不大;但随着吸附压力的提高,吸附剂再生阶段损失的气量增大,导致产品收率下降。

(3)程控阀门

高质量的程序控制阀是装置长期稳定运转的可靠保证,PSA吸附床的吸附和再生不同状态的切换实际上就是通过装置程控阀频繁开和关来实现的。其应具有良好的密封性能、快速的启闭速度以及在频繁动作下长期可靠运行。阀门内漏及启闭速度过慢易产生高低压互窜,吸附塔解吸不彻底,影响产品质量及收率。

3.发现的问题及解决措施

自装置运行以来,运行初期氢气收率达到了90%,后来由于各种原因,产品氢气收率逐步下降。为此利用大修期间对PSA制氢单元进行了系统排查和改造。

(1)PSA-2吸附剂泄漏

①问题描述。排查发现四台吸附塔底部导淋及一台解吸气缓冲罐含有吸附剂颗粒,打开吸附塔上封头,发现吸附塔顶部瓷球有不同程度沉降。将吸附剂卸出后检查吸附塔下部分布器等内件,发现胀圈与塔壁有间隙,同时底部分布器双层丝网发生破损。

表1 改造前后氢气回收率对比表

②原因分析。吸附剂泄漏原因为底部分布器丝网破损,吸附剂颗粒通过胀圈与塔壁之间的缝隙,漏入解吸气缓冲罐中。根据破损丝网被敲击成瘪平状以及底部瓷球发生破碎,判断底部丝网破损原因为双层丝网被胀圈紧固在塔壁上,造成丝网边缘与瓷球之间留有间隙;在生产过程中,瓷球随气流上下锤击,造成瓷球破碎及丝网破损。

③问题处理。根据原因分析制定了相对应解决方案:A.加强分布器丝网强度;B.确保瓷球上部丝网与塔壁贴合紧密。瓷球上部丝网通过胀圈固定后,先倒入部分吸附剂,然后人工将丝网与塔壁拐角处夯实,保证不留空隙;最后将胀圈微松,以便丝网能够自由沉降。通过以上两种措施,确保吸附剂不再发生泄漏。同时更换了少量破损吸附剂,恢复了装置处理能力。

(2)有机物超标

①问题描述。由于驰放氢排放量高达40000Nm3/h超过变温吸附TSA设计负荷29641Nm3/h。驰放氢中有机物未能脱除干净,有机物分子影响PSA-2吸附剂吸附性能,降低产品氢回收率;且由于PSA-2解吸气含微量乙酸根等杂质,对气化装置产生不利影响,导致解吸气不能回收利用。

②问题处理。在原变温吸附TSA后串联一组新TSA,乙二醇驰放氢先经原变温吸附塔脱除有机大分子后,再进入新增干燥器精脱其余有机物,得到净化后驰放氢输出到PSA-2。

③改造效果。在原TSA出口及新TSA出口处分别取样分析,发现原TSA出口甲醇偶有超标,但新增TSA出口,所有有机物均未检测出。证明新增TSA后能够有效去除驰放氢中微量有机物,PSA-2解吸气能够投用为气化炉反吹气,有效组分得以回收利用;同时由于解吸气替代氮气作为气化炉反吹气,PSA-2原料气中氮气杂质气含量减小,有利于提高产品氢收率。

(3)程控阀门问题

①阀门内漏。采用气泡法检测发现部分阀门内漏严重,阀门抽芯后发现吸附剂粉尘以及管道中的铁锈附在阀门密封油脂上,导致阀门密封面密封失效。通过检修清理,恢复了阀门良好密封性能。

②气缸窜气。生产过程中发现少量气缸窜气,气缸是阀门的执行机构,气缸窜气会导致阀门动作迟缓或者不能正常启闭,严重影响产品回收率以及程序的正常运行。气缸拆检后发现气缸内壁锈蚀严重,导致“O”型圈破损。更换气缸及“O”型圈后,对所有程控阀回讯杆增加挡雨设施,避免雨水沿着回讯杆漏入气缸产生锈蚀。

4.操作优化

(1)合理均压。PSA-2设计7次均降,ED7均压完成后压力越高,产品氢回收率越差。如需提高氢气回收率,需要适当进行第七次均压,降低顺放气的初始压力,但要保证床层得到足够冲洗气以确保氢气产品合格。

(2)优化冲洗。均压降压后吸附塔顺向将塔内气体放入顺放气缓冲罐,用于逆放后吸附塔的冲洗,通过调节三个顺控调节阀初始开度及斜率,控制顺放和冲洗的气量及速率。分析发现三次冲洗气量逐渐减小且减小幅度较大,通过优化调整顺控调节阀初始开度及斜率,保证三次顺放、冲洗过程尽量均匀而缓慢,这样能够保证吸附塔再生的比较充分。

(3)延长吸附时间。一定量的吸附剂只能吸附一定量的杂质,当吸附时间延长后,可以尽可能多的滤掉杂质得到氢气,提高氢气回收率。但时间越长杂质越容易发生穿透,再混到产品氢里,从而导致产品氢的纯度降低。因而在日常操作过程中,根据分析结果,在产品控制指标内适当延长吸附时间,降低氢气纯度,可以提高氢气收率。

5.成效

(1)提高解吸气中氮气浓度。通过补充了部分PSA-2吸附剂,检修内漏阀门以及工艺优化,提高了解吸气中氮气浓度。检修后解吸气中氮含量平均值50.3%,同比检修前解吸气中氮含量平均值40.4%提高了9.9%。

(2)降低原料气中氮气含量。由于解吸气的回收利用,降低了原料气中氮气含量,提高了PSA-2氢气收率。选取上下游装置以及本装置工况相对稳定期间,解吸气投用前后净化气中氮气平均含量由14.41%下降至14.17%。

(3)提高产品H2收率。将改造前连续稳定运行期间数据与改造后装置标定期间的H2回收率进行了对比统计,结果如表1所示。

由表1可以看出,变压吸附制氢装置的回收率在氢气产量相近条件下,由实施前的84.17%提高到实施后的88.87%。

6.结论

PSA制氢单元收率偏低的主要原因是吸附剂泄漏和原料气杂质含量高。采取重装部分吸附剂、新增变温吸附预处理和解吸气的回收利用减少原料气中氮气含量、阀门检修以及相关工艺优化,PSA单元氢气收率提高了4.7%。建议在今后的检修过程中加强对程控阀门的检查,为提高氢气收率提供基础保证。