基于虚拟技术的机械基础实验教学平台设计与实现

2021-05-29吴央芳张天宇

张 俊,吴央芳,张天宇

(浙大城市学院工程学院,杭州 310015)

0 引言

虚拟现实(Virtual Reality),简称VR技术,是采用计算机技术为核心的现代高科技手段生成的一种虚拟环境,包括有计算机图形技术、计算机仿真技术、人机接口技术、传感技术等。用户在借助特殊的输入/输出设备,能够与虚拟世界中的物体进行自然的交互,并且能够通过视觉、听觉、触觉来获得与真实世界相同的感受[1-4]。

国内外对虚拟现实技术在教育领域的应用已经做了一定的研究。马帅等[5]采用虚拟现实技术和增强现实技术,通过Unity 3D搭建了具有交互式拆装空压机和模拟车床走刀功能的虚拟实验平台,为平台交互式设计提供了参考。周欣等[6]基于UG 设计了RV 减速器虚拟样机并实现了虚拟运动仿真。朱正伟等[7]利用改进后的碰撞检测算法对模具的装配序列和装配实现方法进行了研究,并基于HTC Vive、Unity 3D等软件开发了虚拟现实模具装配系统。田昌等[8]设计了蒸汽轮机发电虚拟仿真系统,避免了实验过程中存在的烟气较重、不易操作等问题,生动体现了虚拟仿真系统的优势所在。Luzanin 等[9]提出了一种基于概率神经网络(PNN)的手势识别系统,使虚拟装配和维护仿真等VR工程与实体数据手套相结合。

目前国内高校传统的课堂模式受困于因经费投入不足而造成实践教学资源缺乏等问题[10],基于Unity 3D搭建虚拟仿真实践教学系统,把虚拟现实和课程实践结合起来,在突破高校传统封闭式课堂模式的同时提升学生的自主学习能力,使学生不再受设备数量限制,大大优化教学体系,提高教学的生动性。

1 典型机械装备结构分析

本平台以典型机械装备齿轮泵、二级圆柱齿轮减速器和RV减速器为研究对象。

齿轮泵主体结构由一对回转齿轮构成,工作时互相啮合吸入低压油,排出高压油[11]。二级圆柱齿轮减速器由输入轴、输出轴、中间轴、输入齿轮、输出齿轮和传动齿轮等组成,动力源经大齿轮啮合小齿轮的方式逐层传递到输出轴并输出转矩,起到减速增矩的效果[12]。RV减速器由一个行星齿轮减速机的前级和一个摆线针轮减速机的后级组成[13-14],电动机带动输入齿轮与正齿轮啮合,为第1 级减速;正齿轮与曲柄轴固连,成为第2 级的输入,转动正齿轮则RV齿轮由于曲柄轴的偏心运动也进行偏心运动,此时曲柄轴转动1周,则RV齿轮会沿与曲柄轴相反的方向转动1 个齿,这个转动将被输出到输出盘上,此为第2 级减速[15]。

图1 所示为齿轮泵、二级圆柱齿轮减速器和RV减速器结构图,从图中可见,3 个模型结构由简单到复杂,符合机械系统设计认知规律,通过系统学习可实现知识与能力的渐进提升。

图1 典型机械装备结构

2 实验教学平台方案设计

2.1 系统功能框架设计

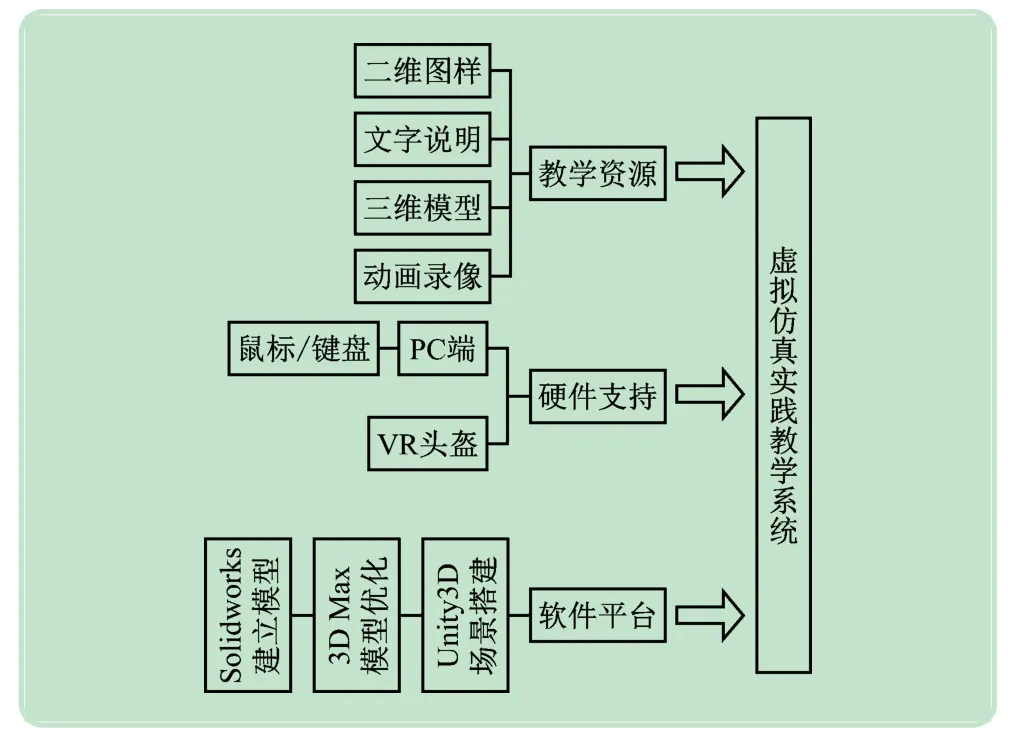

以典型机械装备为研究对象开发具有交互式,仿真性的虚拟仿真实践教学平台。系统应拥有实验预习、虚拟自动拆装、手动交互拆装、模型缩放旋转、运动仿真等交互功能模块。系统总体框架如图2 所示。

图2 平台总体方案框架

利用典型机械装备的拆装实验教学平台让学生了解典型机械装备的结构特点,掌握典型机械装备的加工精度要求、工艺要求和装配要求,同时促进学生将机械原理、机械设计、机械制造工程学等课程所学的理论知识通过典型机械装备的拆装进一步应用到实践综合应用当中去。

2.2 系统主要功能模块

(1)实验预习模块。实验预习模块包含实验目的原理、仪器设备、方法和步骤以及实验考核要求4 个二级功能模块,文字说明及浏览的方式应使学生在虚拟拆装前充分了解该实验。功能模块效果如图3 所示。

图3 实验预习功能模块

(2)实验操作模块。进入此模块开始实验,首先进入运动仿真模块,可学习3 种典型机械结构的运动情况,为后续虚拟拆装做准备。运动仿真界面见图4。

图4 运动仿真界面

点击选择齿轮泵、2 级齿轮减速器或者RV 减速器后可进入3 个4 级功能模块,可实现自动装配、自动拆解、手动拆装功能,自动装配和手动拆装功能模块效果如图5、6 所示。

图5 自动装配功能模块

图6 手动拆装功能模块

3 实验教学平台开发与实现

3.1 平台开发工具

系统开发选用Unity 3D,其拥有较高的跨平台性,可发布至Windows、Mac、iPhone、Android 等多个平台;3D建模软件使用Solidworks;三维渲染优化软件采用3D Max,其模型优化功能强大,在减少存储体积的同时可保持模型精度尺寸。

具体开发平台与工具如表1 所示。

表1 开发平台与工具

3.2 平台开发流程

系统开发流程:以Unity 3D 为开发平台进行VR制作。首先运用Solidworks建立机械装备模型并导入3D Max 完成模型渲染优化,再将优化后模型导入Unity 3D平台通过C#编写相关脚本实现系统各项功能,最后发布到相应平台,利用平台设备对虚拟实践教学系统进行效果展示。系统开发流程图如图7 所示。

图7 系统开发流程图

3.3 机械装备模型的建立和优化

机械装备模型是虚拟仿真的主体,建模时可以将一些对虚拟拆装影响不大的结构进行合理省略,起到简化模型效果。标准件可以采用Solidworks软件内置的toolbox直接调用,大大减少了建模时间。在装配采用“自底向上”的方式并多用阵列、镜像减少装配时间和存储体积,同时应避免模型重叠。

模型建立完成后,将文件导出为STEP 格式后导入3D Max进行模型优化和坐标轴调整。模型优化功能可以在不影响模型精度的条件下减少面的数量,坐标轴调整可以方便在Unity 3D 中的后续开发。本步骤具体操作流程和设计效果图如图8、9 所示。

图8 模型建立和优化流程图

3.4 模型虚拟场景搭建

模型虚拟场景作为设备模型的环境载体,为整个实验平台的基础。将3D Max 中优化好的三维模型保存为MAX或FBX 格式文件后,导入到Unity 3D 软件中并做添加材质和展台等操作,完成模型虚拟场景的搭建。

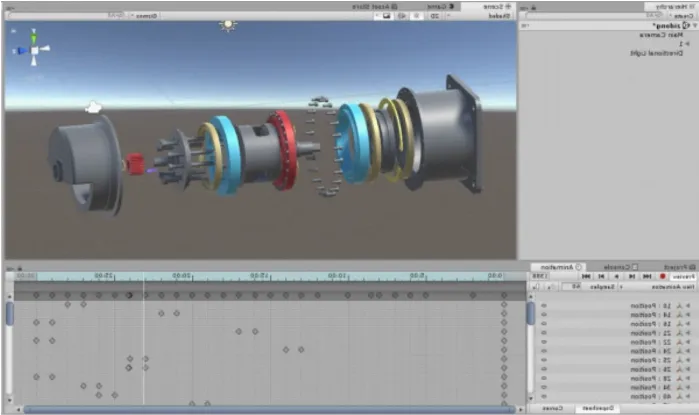

3.5 模型自动拆装功能实现

由于3D Max 制作的拆装动画在导入到Unity 3D的过程中会产生坐标混乱,本系统通过Unity 3D制作实现相应的自动拆装功能。在实现机械装备虚拟拆装功能时,需注意是否符合实际装配顺序,并关注模型文件夹名称过长而导致的无法更改坐标的问题。自动拆装功能设计流程图和实现效果图如图10、11 所示。

图9 模型优化及坐标轴调整效果图

图10 自动拆装功能设计流程图

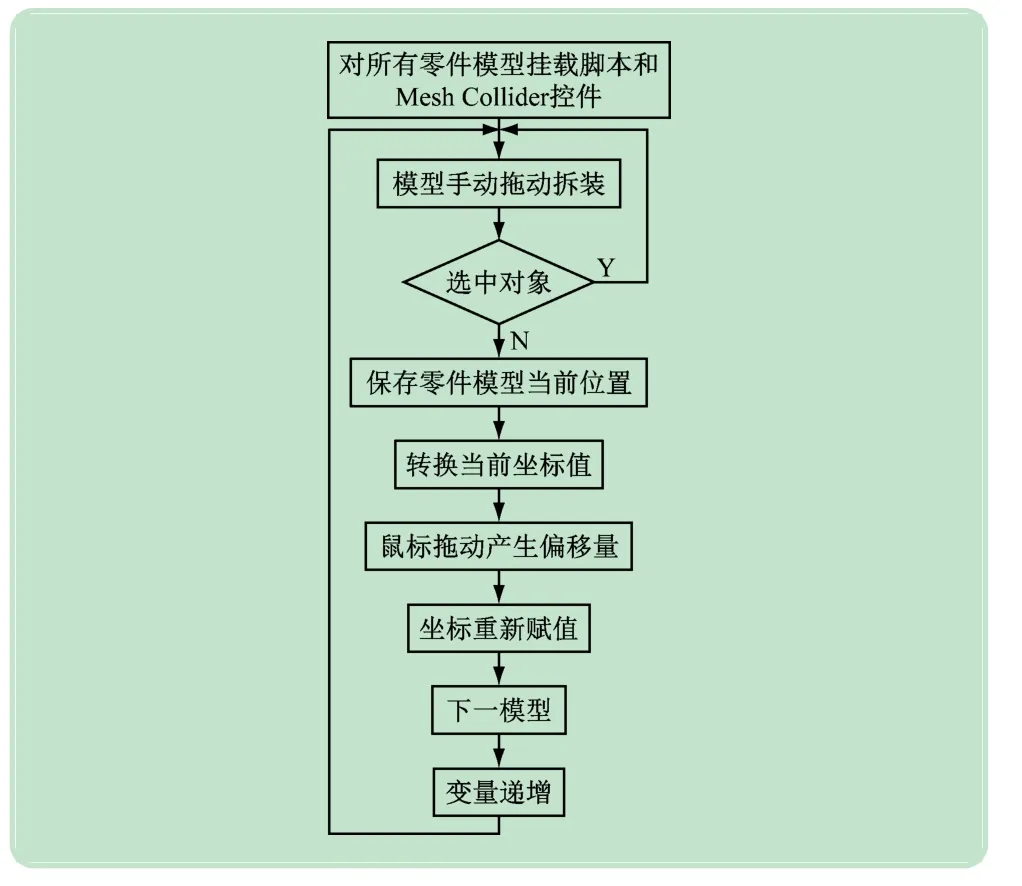

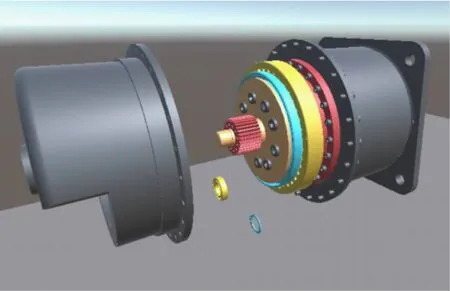

3.6 模型手动拆装功能实现

模型实现手动拆装功能需要对零件做添加Collider(碰撞控件)并挂载脚本的操作,以达到用鼠标自由拖动、放置零件的效果。功能设计流程图和实现效果图如图12、13 所示。

3.7 视角交互功能的实现

用鼠标调整观察视角的操作方式可以让用户有更直观、更具沉浸性的体验。通过脚本捕获鼠标移动和滚轮来调整摄像机的角度和位置,以实现相应功能。具体功能实现流程如图14 所示。

图11 自动拆装实现效果图

图12 手动拆装功能设计流程图

图13 手动拆装实现效果图

图14 视角交互功能设计流程图

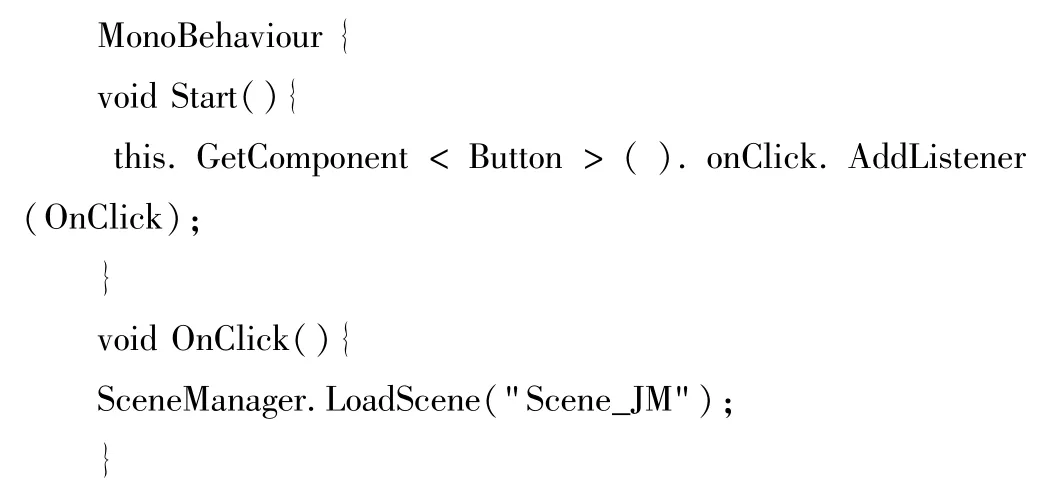

3.8 交互性界面设计

用户交互界面设计是将相应脚本挂载到按钮上,构建相应层级关系。当用户点击按钮时,系统跳转至相应场景层级,实现对应功能。交互式界面包含由自动拆装、手动拆装、实验预习、返回、退出等按钮。

实现层级跳转的部分代码如下:

实现效果如图15 所示。

图15 用户交互界面

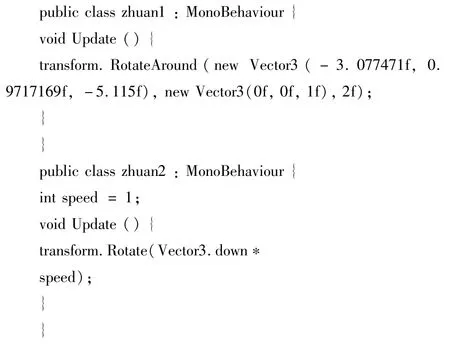

3.9 运动仿真功能实现

运动仿真功能可以让学生清晰地观察到机械装备内部齿轮的运作情况。功能主要实现原理是把相应脚本挂载到机械装备的部分零件上,使其绕1 根及1 根以上的固定轴旋转,借此模拟真实运动情况。同时,可将箱体挂载透明材质,以显示出其内部运动情况,部分代码如下:

3.10 系统发布

Unity拥有较高的跨平台性,可以将开发完成的虚拟仿真系统发布至Android,PC,Xbox,PS4 等多个平台。以PC端为例,完成各项发布前的各项设置后,即可发布一个包含exe 可执行文件的文件夹,运行exe文件即可在PC端使用虚拟仿真系统。

在Android 平台上发布,需要设置对应的SDK,JDK,NDK软件开发工具包以调试好发布环境。完成调试后,将发布平台改为Android,单击Build即可生成一个apk文件。在Android 手机上安装该文件,即可在手机上使用本系统。

在基于发布至PC 端的基础上,还可以通过软件左右分屏的形式,在VR头盔上立体显示,利用头盔的位置跟随功能和手柄操作等多个形式与系统更沉浸的交互。

4 结语

基于虚拟技术的机械基础实验教学平台,通过运用Unity 3D等工具开发了实验项目“齿轮泵、二级减速器以及RV减速器虚拟拆装实验”,已列入机械基础实验教学大纲,每年可为200 余名本科生提供实验教学支撑,教学效果良好。同时该项目作为省级虚拟仿真实验教学的一个项目,已发布城市学院机械虚拟仿真实验教学网络平台上,网址为:http://101.132.154.216。依托学院校园网络,面向校内所有师生全天开放,实现了优质教学资源的校内共享。

在此基础上下一步研究将着重于完善结构展示和拆装细节,不断提高使用者的实际操作体验,并逐步扩大外网的注册制开放程度,进一步扩大本成果共享应用范围。