二氧化碳超音速分离实验系统设计及性能预测

2021-05-29蒋文明陈佳男来兴宇

蒋文明,陈佳男,来兴宇,刘 杨

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580;2.中国石油西南油气田公司天然气研究院,成都 610000)

0 引言

超音速分离技术是一项新兴的天然气净化技术[1-3]。该技术具有操作简单、无污染和安全可靠等优点,因此,非常有必要进行这方面的研究和突破,以推进超音速分离技术尽快步入规模化工业应用阶段。超音速分离技术依赖较高的初始工作压力,而天然气在集输与加工等上游生产环节中具有较高的压力,因此,这一优势使得超音速分离技术适用于天然气净化领域[4-6]。

然而,天然气本身是易燃品,普通实验室不具备进行天然气超音速分离实验的条件,因此现阶段实验过程中多使用空气与水蒸气混合气体作为实验介质[7-9]。除了实验研究,用数值模拟进行超音速分离研究是一种较为理想的主流研究方式[10-13]。目前,对于模拟超音速分离工艺的研究较少,借助化工过程模拟软件(Aspen HYSYS),不仅可以建立等效超音速分离管模型,还可以快速准确地获取超音速分离工艺中气体物性参数的变化情况,便于进一步分析某个设备和工艺流程的工作状态,进而优化原有流程[14-15]。

本文搭建了室内超声速分离实验系统,通过HYSYS对实验系统的脱碳过程进行模拟,基于模拟结果对该实验系统的脱碳效率和脱碳可行性进行了分析。

1 实验系统工艺流程及设备

1.1 实验系统工艺流程

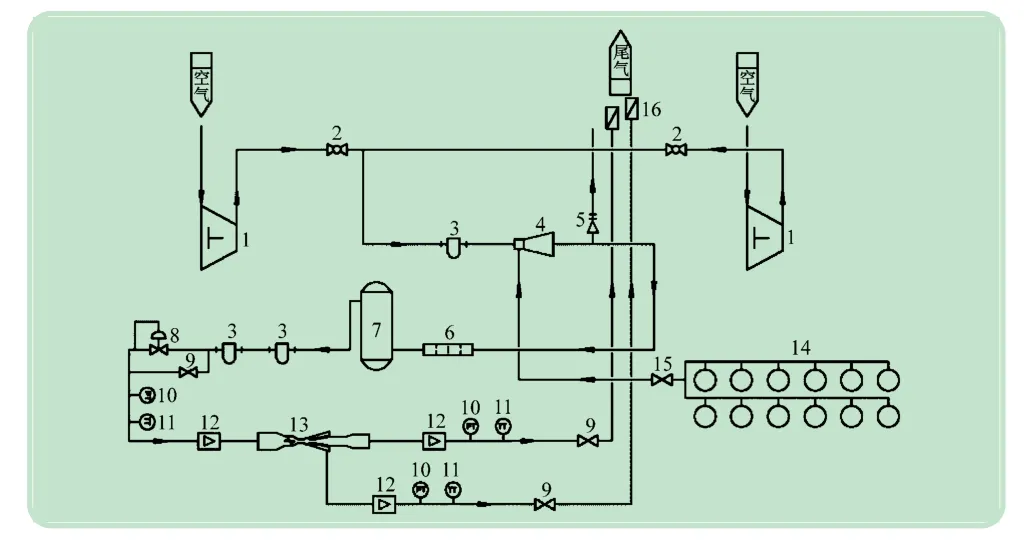

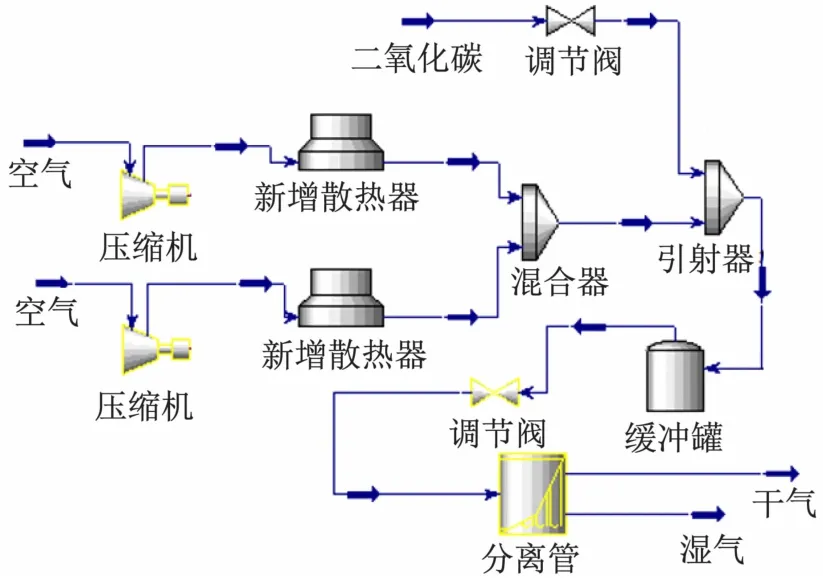

高压超音速分离实验系统由4 个子系统组成,包括动力系统、给排气系统、测量系统和超音速分离管。图1 和图2 分别为实验系统工艺流程图和实验系统现场全景图。

图1 高压超音速分离实验系统工艺流程图

图2 高压超音速分离实验系统现场全景图

动力系统包括空气压缩机和计算机电源。给排气系统包括实验系统中的管道、过滤器、引射器、缓冲罐、混合器、CO2气瓶组。测量系统包括压力变送器、温度变送器、流量变送器、数据采集卡、计算机。另外,在超音速分离管的入口、干气出口和湿气出口处预留了减压采样阀的安装位置,减压采样阀可以实现在线采集管道内的气体样本,与气体CO2组分检测仪配合可直接获得CO2的组分分数。

实验系统流程:常压空气进入空气压缩机1 进行加压,压缩空气通过过滤器3 进行净化,同时,气瓶组14中的CO2气体通过引射器4 与压缩空气引射混合,混合气体经过管道静态混合器6 使空气和CO2混合均匀,高压Air-CO2混合气体依次流过缓冲罐7、过滤器3、自力式压力调节阀13 或手动调节阀9 进行缓冲、过滤与调压,由压力变送器10、温度变送器11、流量变送器12 测量气体物性参数后进入超音速分离管进行分离试验。从超音速分离管干气出口和湿气出口流出的两股介质再次进行参数测量,最后通过消音器16 排放至室外。由仪表测量得出的9 个独立物性参数经数据采集卡变送至电脑,记录实验实时数据。

实验过程中,只有在超音速分离管工作稳定时,所采集的数据被认为是有效数据,因此在进行分离实验时保持空气压缩机输出功率、流量和各个阀门开度不变,并保证实验系统设备和管路连接处的良好密封性。

实验安全是实验开展的前提基础,本实验中包括如下安全风险:触电、机械打击、物体打击、低温烫伤等。已在实验系统中需要警示的位置张贴安全风险标识和相关操作提示。

1.2 实验设备

(1)空气压缩机。本实验采用两台并联的开山牌活塞式空气压缩机,型号2XKNH-15,最大排气压力4.0 MPa,公称容积流量2.4 m3/min。

(2)过滤器。采用临安海沃斯动力设备公司的3台过滤器,型号依次分别为T-005、C-005、A-005,过滤精度为0.1、3、0.01 μm,处理量均为5.5 m3/min。外加凝结核(外界空气中的粉尘微粒和加压后气体液化形成的液滴)的存在会破坏超音速喷管中气体的自发相变凝结过程,影响喷管的膨胀液化效果,因此应保证分离实验气体干燥洁净。另外,尽管有研究表明,外加凝结核的存在可以促进相变凝结,但微尘和液滴的高速流动冲刷和残留聚集腐蚀现象有损实验系统中的设备和管路,进而影响实验系统的工作性能以及测量仪表的准确性。

(3)汇流排阀组。采用单侧式气体汇流排对瓶装CO2进行汇集、减压处理。汇流排设计压力18 MPa,最大工作压力15 MPa,输出压力0.1~1.6 MPa,最大流量200 m3/h,工作温度-60~60 ℃,最大汇集瓶数12 瓶(2 ×6 瓶组)。

(4)管道静态混合器。采用SV40-6.3 型管道静态混合器。公称压力为6.3 MPa。SV 型单元是由一定规格的波纹板组装而成的圆柱体。

(5)缓冲罐。采用SL17-6677 型储气罐,设计压力4.2 MPa,工作压力4.0 MPa,罐容积为0.5 m3。

(6)自力式压力调节阀。采用ZZYP-64B 型自力式压力调节阀,该阀门公称压力为6.4 MPa,设定压力3.2 MPa。自力式压力调节阀无需外加能源,利用被调节气体介质自身能量作为动力来源,引入压力阀的指挥器以控制压力阀的阀芯位置,改变流经阀门的介质流量,使阀门后端压力保持恒定。当该阀门阀前压力处于3.6 MPa以上时,可以通过调节阀门阀芯,使阀后压力稳定在2.9~3.5 MPa范围内。

(7)压力变送器。采用SIN-PX400 型压力变送器,压力量程为0~5.0 MPa,供电电源为DC 24 V,输出信号为4~20 mA,测量精度为±0.50%。

(8)温度变送器。采用SIN-PX202 型温度变送器,供电电源为DC 24 V,输出信号为4~20 mA,测量精度为±0.50%。

(9)流量变送器。采用SIN-LUGB 型涡街流量变送器,供电电源为DC 24 V,输出信号为4~20 mA,测量精度为±1.0%。

(10)数据采集卡。采用YAV USB 16AD型工业级采集卡对测量变送器电流信号进行输入采集,供电电源为计算机USB端口,单端直流信号输入通道数为16,单通道最大采样率为1.0 kHz,测量精度为±0.1%。与该数据采集卡相配套的计算机软件是由National Instrument公司开发的LabVIEW,该软件以可图形化编辑的G语言为基础编写程序,能够完成采集数据和控制仪器的任务。

2 脱碳实验可行性分析及结果预测

2.1 可行性分析

实验可行性在于实验系统是否能够满足超音速分离管入口的实验设计要求,包括入口压力范围1.5~3.5 MPa,温度范围-50~40 ℃,CO2摩尔分数范围20%~40%。模拟过程中,假设实验系统是一个绝热系统,实验设备与外界环境不存在传热过程。

根据现有的实验系统,在HYSYS中建立实验系统流程(新增2 台散热器),如图3 所示。空气经压缩机加压和散热作用后,压力达到4.0 MPa,温度升至80℃。管道内CO2最大流量为200 m3/h,瓶装CO2的压力为10.0 MPa,温度为20 ℃,CO2经汇流排阀组调压后与压缩空气混合,高压混合气体进入超音速分离管进行分离实验。CO2摩尔分数为20%的混合气称为低碳气;30%的混合气称为中碳气;40%的混合气成为称高碳气。脱碳实验可行性分析结果如表1~3 所示。

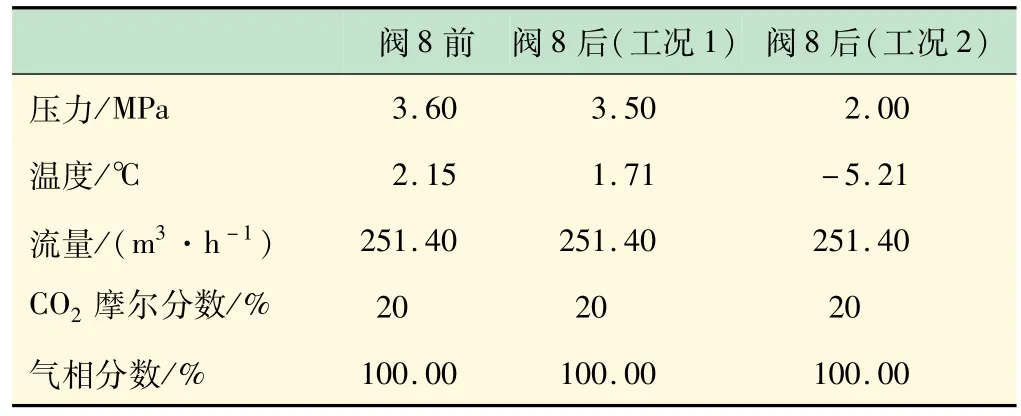

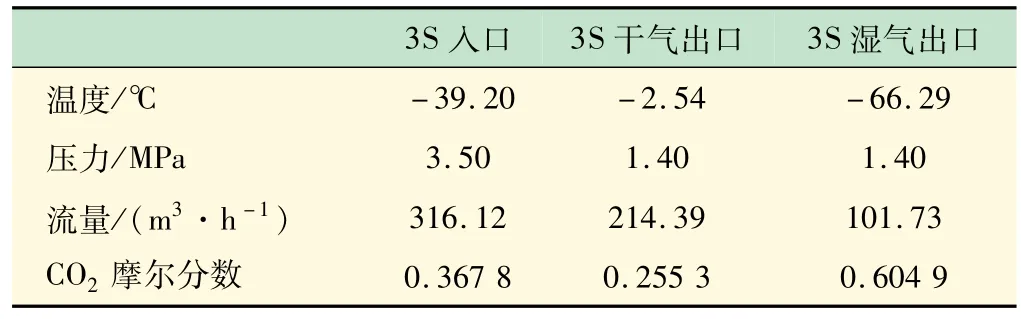

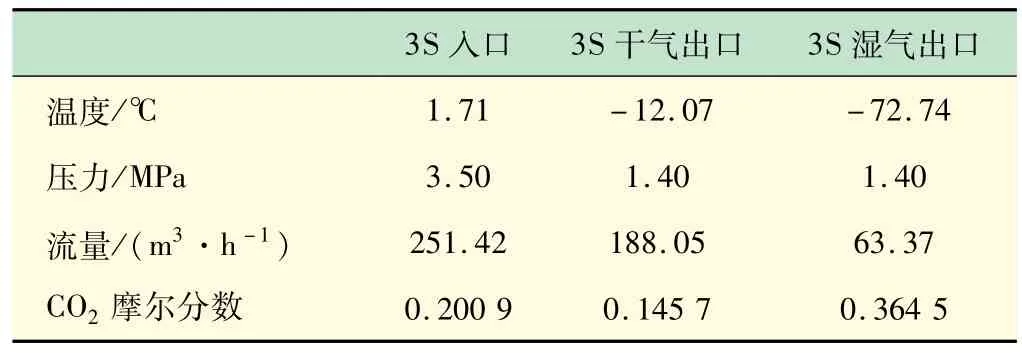

表1 低碳气实验不同工况下可行性分析结果

当压缩空气总流量为200.90 m3/h,如果要满足混合气中20%的CO2含量,需要把CO2流量控制为50.50 m3/h。此时,混合气在阀门8 前的压力为3.6 MPa时,温度为2.15 ℃。当将阀门8 后压力降至3.5 MPa,对应温度为1.71 ℃。当将阀门8 后压力降至2.0 MPa,对应温度为-5.21 ℃。此过程中,超音速分离管入口气体始终保持纯气相状态。

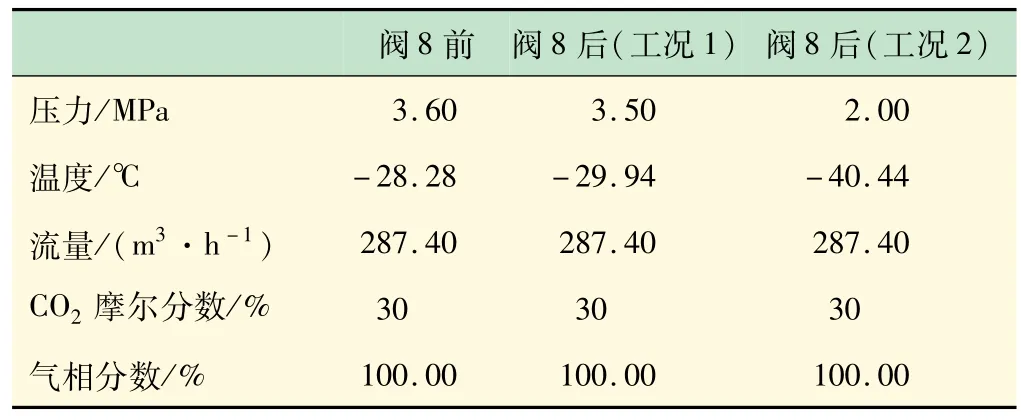

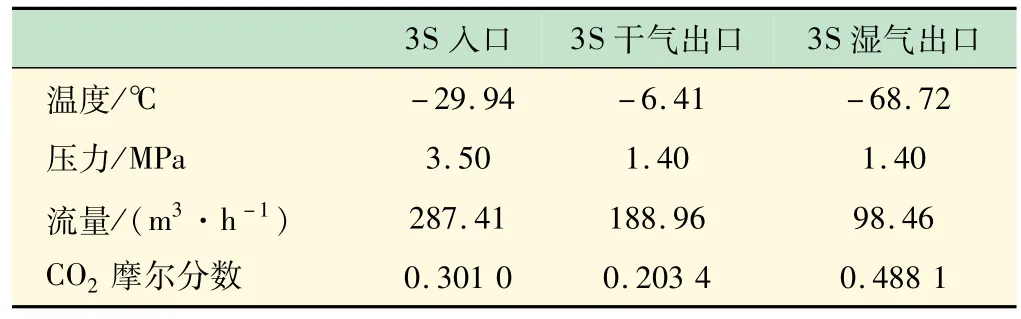

表2 中碳气实验不同工况下可行性分析结果

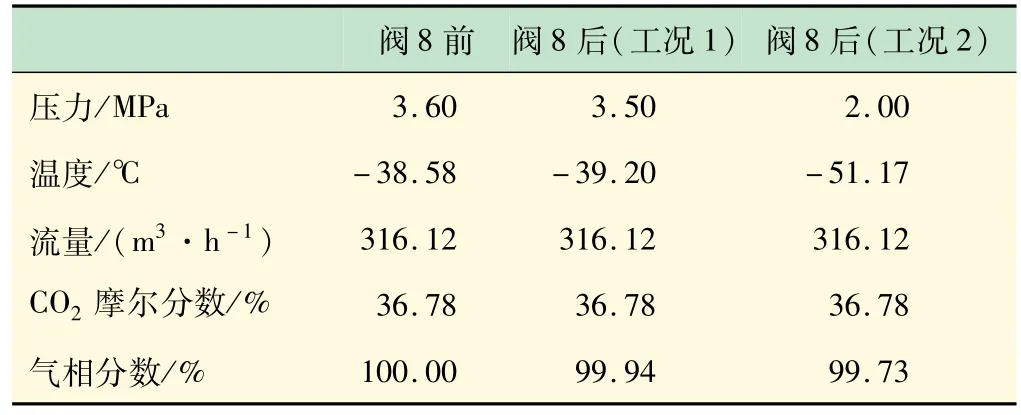

表3 高碳气实验不同工况下可行性分析结果

当压缩空气流量至200.90 m3/h,如果要满足混合气中30%的CO2含量,需要把CO2流量控制为86.50 m3/h。此时,混合气在阀门8 前的压力为3.6 MPa时,温度为-28.28 ℃。当将阀门8 后压力降至3.5 MPa,此时温度为-29.94 ℃。当将阀门8 后压力降至2.0 MPa,此时温度为-40.44 ℃。此过程中,超音速分离管入口气体始终保持纯气相状态。

当压缩气总流量至200.90 m3/h,如果要满足混合气中40%的CO2含量,需要把CO2流量控制为134.31 m3/h。当混合气在阀门8 前的压力为3.6 MPa时,温度为-38.58 ℃,此时部分CO2为液相,CO2液体会暂存于缓冲罐。由于部分CO2的液化,流向阀门的混合气体流量减少至316.12 m3/h,此时混合气中CO2摩尔分数降低至36.78%。当将阀门8 后压力降至3.5 MPa,此时温度为-39.20 ℃。当将阀门8后压力降至2.0 MPa,此时温度为-51.17 ℃。混合气经阀门减压节流后,温度下降,部分气体液化,但气相分数始终大于99.70%。因此,在现有压力控制方案下,36.78%是混合气CO2摩尔分数的最高值。

因此,通过分析超音速分离管入口前各介质的物性情况,该实验系统基本能够满足超音速分离管入口实验设计要求,具备脱碳实验的可行性。

图3 软件HYSYS中实验系统流程

2.2 模拟预测

设定超音速分离管内的喷管入口压力、湿气出口压力、干气出口压力的比值为10∶1∶4。经超音速喷管膨胀液化后,在气液分离段中,80%的气相和0.2%的液相流向干气出口,20%的气相和99.8%的液相流向湿气出口。

实验系统中压缩机排气流量、压力、温度恒定,混合前CO2流量越大,混合后介质的温度越低。当阀门前压力保持在3.6 MPa 时,通过阀门调控压力的同时会导致温度发生变化,由于节流效应,阀后温度会随阀后压力的下降而降低。

为研究不同入口压力条件下,超音速分离管的CO2分离效果,将CO2入口摩尔分数设置为30%,入口压力分别设置为2.0、2.5、3.0、3.5 MPa。图4 为不同入口压力条件下,分离参数(干气出口CO2摩尔分数、湿气出口CO2摩尔分数、CO2脱除率)的变化规律。

图4 不同入口压力条件下脱碳实验结果预测

可以看出,在入口CO2摩尔分数为30%,流量为287.41 m3/h的计算条件下,随着入口压力从2.0 MPa增加到3.5 MPa,入口温度从-40.44 ℃升高到-29.94 ℃,干气出口CO2摩尔分数从22%降低至20%,湿气出口CO2摩尔分数从51%增加至52%,CO2脱除率从49%升高至52%。这说明超音速分离管入口压力和温度的同时上升抵消了喷管的膨胀液化效果。

为研究不同入口组分条件下,超音速分离管的CO2分离效果,将入口压力设置为3.0 MPa,入口CO2摩尔分数分别设置为20.00%、25.00%、30.00%、36.78%。图5 为不同入口组分条件下,分离参数(干气出口CO2摩尔分数、湿气出口CO2摩尔分数、CO2脱除率)的变化规律。

图5 不同入口组分条件下脱碳实验结果预测

可以看出,在入口压力为3.0 MPa的计算条件下,随着入口CO2摩尔分数从20.00%增加到36.78%,入口温度从-0.52 ℃降低到-42.57 ℃,干气出口CO2摩尔分数从15%升高至26%,湿气出口CO2摩尔分数从36%增加至60%,CO2脱除率从45%升高至52%。这说明在入口CO2摩尔分数上升和温度下降的共同作用下,喷管的膨胀液化效果得到了良好的改善,使得实验系统的脱碳效率提高。

当入口压力为3.5 MPa 时,高、中、低碳气的脱碳实验预测结果如表4~6 所示。从表中可以看出,当分离器入口CO2摩尔分数在20%~36.78%的范围,本文搭建的实验系统可实现CO2的有效分离。

表4 高碳气脱碳实验预测结果

表5 中碳气脱碳实验预测结果

表6 低碳气脱碳实验预测结果

3 结语

本文介绍了搭建的高压二氧化碳超音速分离实验系统流程和主要设备。对该实验系统的实验可行性进行了分析,结论如下:在现有实验系统条件下,可以满足超音速分离管入口要求,具备脱碳实验的可行性。预测了多种工况下的超音速分离结果,发现:入口温度随着入口压力的增加而增加,实验系统最终可以脱除49%~52%的二氧化碳;只有当超音速分离管入口压力较高同时温度较低时,喷管才能有效地实现CO2的液化分离;随着入口CO2含量的增加,入口温度下降,二氧化碳脱除范围为45%~52%。