板芯脱黏损伤对复合材料蜂窝夹层结构振动特性的影响

2021-05-29孙锋山陈名华

周 平, 孙锋山, 陈名华

(空军工程大学航空机务士官学校, 河南信阳, 464000)

复合材料蜂窝夹层结构是由高强度、高刚度的上下两层薄复合材料面板和低密度、低刚度、低强度的蜂窝芯材组成。由于其具有比强度、比刚度高和隔热、隔振、隔声性能好等优点,被广泛应用于航空航天等领域。但蜂窝夹层结构的界面强度低,且在制造和使用过程中易受外物冲击,导致其不可避免会产生各种损伤,如脱黏、裂纹、凹坑等,其中板芯界面脱黏是最普遍、危害最严重的损伤。

迄今为止,国内外学者分别从理论、试验和仿真等方面对复合材料蜂窝夹层结构的压缩[1]、弯曲[2]、疲劳[3]、冲击[4]等力学性能开展了大量研究,但对其振动特性(尤其是含损伤时)的研究较少。本文基于蜂窝芯材的细观构造,利用有限元软件ANSYS建立了含板芯脱黏损伤的复合材料蜂窝夹层结构有限元模型,研究脱黏损伤的尺寸和位置对振动特性的影响,为该类结构的敲击、声振等检测方法提供依据,也可为损伤容限的分析与设计提供参考。

1 有限元建模

1.1 几何模型及材料属性

本文研究的复合材料蜂窝夹层结构平面尺寸为120 mm×60 mm。上下面板采用T300/QY8911层压板,单层厚度0.12 mm,铺层顺序[0/±452/90]。面板与蜂窝芯之间采用厚为0.35 mm的环氧结构胶膜粘接固化。蜂窝芯材采用10 mm高的Nomex芳纶纸蜂窝,蜂格为边长2 mm的正六边形,名义密度为48 kg/m3。蜂窝壁是一种夹层结构,芳纶纸外表面附有酚醛树脂涂层,其中芳纶纸厚0.05 mm,酚醛树脂涂层厚0.008 mm,因此单层蜂窝壁及双层蜂窝壁材料厚度组成[tresin/tpaper/tresin]分别为[0.008/0.05/0.008]mm和[0.008/0.1/0.008]mm。

在工程实际中,脱黏区的形状一般是椭圆形的,从保证安全和便于分析的考虑出发,可以用外切矩形代替原有的椭圆形状进行分析[5]。因此,本文所研究的脱黏损伤的形状设为长方形,且与蜂窝结构的长宽比相同。损伤位于上胶膜与蜂窝芯之间。损伤面积(Sd)取面板面积(S)的0%(即无损伤)、1%、4%、6.25%、9%、16%、25%和36%;损伤中心位于蜂窝夹层结构纵轴线上,损伤到结构约束端的距离(Ld)取结构长度(L)的10%、50%和90%(如图1所示)。

图1 脱黏损伤的位置

T300/QY8911层合复合材料的性能参数为ρ=1 600 kg/m3、E11=135 GPa、E22=E33=8.8 GPa、ν12=ν13=0.33、ν23=0.25、G12=G13=4.47 GPa、G23=3.2 GPa。胶膜材料的性能参数[6]为ρ=390 g/m2、E=2 GPa、ν=0.3。

芳纶纸是一种芳纶纤维增强材料,纵向(1方向)和横向(2方向)的性能不同,蜂窝芯体的高度方向与芳纶纸的横向一致。芳纶纸的性能参数[4]为ρpaper=820 kg/m3、G12=1.26 GPa、ν=0.3、E1=3.1 GPa、E2=1.6 GPa。酚醛树脂的性能参数[7-8]为ρresin=1 380 kg/m3、E=5.8 GPa、ν=0.389。

1.2 网格划分及边界条件

使用ANSYS® 15.0软件建立复合材料蜂窝夹层结构的三维有限元模型。蜂窝壁厚度远小于其他方向的尺寸,并且远小于整体结构尺寸的1/10,因此采用SHELL181壳单元模拟,蜂窝壁等效为芳纶纸与两侧酚醛树脂共3层壳单元。面板和胶膜分别采用SOLID186分层实体单元和SOLID186结构实体单元模拟。

通过设置胶膜与蜂窝的相应区域是否共节点来反映损伤和未损伤区域的不同情况。边界条件为一端面固支,其余端面自由。最终建立的整体模型见图2(a),蜂窝芯细节见图2(b)。

图2 有限元模型

2 振动特性分析

2.1 损伤尺寸对振动特性的影响分析

损伤位置保持不变,损伤中心位于面板中心重合(Ld/L=50%);改变损伤尺寸,研究一端固支状态下损伤尺寸对蜂窝夹层结构振动特性的影响。前6阶固有频率计算结果如表1所示。

表1 含不同尺寸损伤结构的固有频率 单位:Hz

图3给出了固有频率变化比率曲线,固有频率变化率=(损伤结构固有频率-无损伤结构固有频率)/无损伤固有频率。

图3 不同尺寸损伤结构的固有频率变化

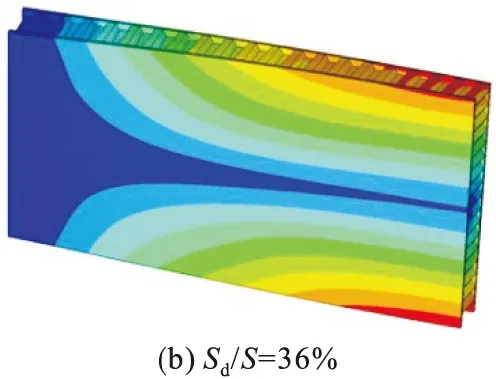

图4、图5为部分含不同尺寸损伤结构的2阶、3阶振型。

图4 含不同尺寸损伤结构的2阶振型

图5 含不同尺寸损伤结构的3阶振型

上述图表结果显示:脱黏损伤使得蜂窝夹层结构的固有频率降低;随着损伤尺寸的增大,结构的刚度不断降低,其中1阶固有频率略有下降,而2~6阶固有频率下降较明显,但变化趋势相同;损伤尺寸变化时,1~2阶振动模态变化较小,而3~6阶振动模态变化明显。

2.2 损伤位置对振动特性的影响分析

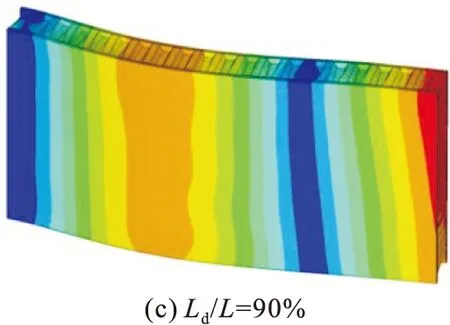

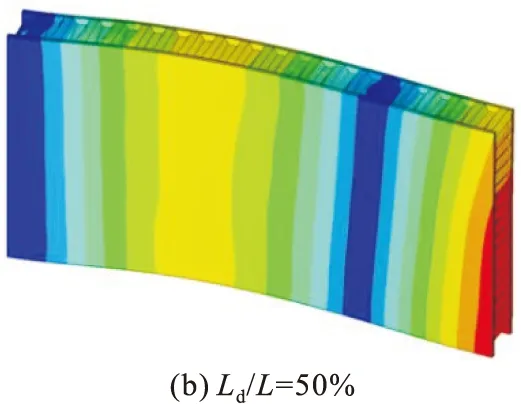

损伤面积保持不变,固定为Sd/S=1%;改变损伤位置(沿蜂窝夹层结构的纵轴线),研究一端固支状态下损伤尺寸对蜂窝夹层结构振动特性的影响。前6阶固有频率计算结果如表2所示,图6为固有频率变化比率曲线,图7、图8为部分含不同位置损伤结构的3阶、4阶振型。

图8 含不同位置损伤结构的4阶振型

图7 含不同位置损伤结构的3阶振型

表2 含不同位置损伤结构的固有频率 单位:Hz

图6 含不同位置损伤结构的固有频率变化曲线

研究结果显示:不论脱黏损伤的位置如何,蜂窝夹层结构的固有频率都有所降低;损伤位于结构中部时4阶固有频率最低,其余各阶固有频率随着损伤越接近固支端而下降越明显;同一位置损伤的各阶固有频率变化趋势相同;损伤位置变化时,1~3阶振动模态变化较小,而4~6阶振动模态变化明显。

3 结论

本文基于蜂窝芯细观构造,建立了含不同尺寸和位置脱黏损伤的复合材料蜂窝夹层结构有限元模型,分析了损伤尺寸和损伤位置对结构振动特性的影响,主要结论如下:

1)脱黏损伤使蜂窝夹层结构的固有频率降低;随着损伤尺寸的增大,结构刚度不断降低,致使固有频率不断降低,变化趋势相同。

2)损伤位于中部时4阶固有频率最低,其余各阶固有频率随着损伤越接近固支端而越低;同一位置损伤的各阶固有频率变化趋势相同。

3)损伤尺寸变化时,1~2阶振动模态变化较小,而3~6阶振动模态变化明显;损伤位置变化时,1~3阶振动模态变化较小,而4~6阶振动模态变化明显。