锥筒数控铣床零点定位系统设计*

2021-05-28朱祥龙董志刚康仁科屈星河

张 雪,朱祥龙,董志刚,康仁科,屈星河

(1.大连理工大学机械工程学院,辽宁 大连 116000;2.昌河飞机工业(集团)有限责任公司, 江西 景德镇 333000)

0 引言

火箭的箭体基本上是一个薄壁圆锥状壳体,箭体由一系列锥筒通过螺钉连接而成,在锥筒的大端和小端均需加工方形向心窗口用于螺钉安装,锥筒上的窗口在数控铣床上进行加工,窗口的加工精度直接影响火箭的气动外形。窗口加工前,锥筒通过专用定心夹具或压板等通用夹具进行定位锁紧,定位装夹精度较低,手动调整和装夹过程复杂、自动化水平低,严重影响了锥筒窗口加工质量的一致性。此外,不同系列锥筒尺寸不同,而且锥筒大端和小端尺寸不同,需要多个专用夹具,夹具结构多样,需要大量时间找正,占机时间过长,降低了数控铣床的加工效率。如何提高定位装夹精度、有效缩短换装时间,保证加工精度和加工效率,对促进锥筒自动化加工具有很重要的现实意义。

零点定位系统是一种采用夹头的定位和锁紧装置,可保证工件在装夹过程定位和锁紧,减少零件装夹误差和基准转换误差,实现工装的精密快速装夹,有效减少重新找正零点的辅助时间[1-2]。国内已经有学者研究了基于零点定位系统的定位装夹技术。唐林等[3]针对中小航空结构件提供了一种采用零点定位技术和柔性夹具设计思路,装夹效率提高10%,实现了零件快速换装。陈思涛等[4]将零点系统应用于数控机床中,减少了机床60%~80%的停机时间,实现加工机床在生产周期内连续运转。但是尚未检索到采用零点定位系统进行火箭锥筒定位装夹的文献。锥筒在定位夹紧过程中,锥筒窗口加工区在铣削力和装夹力作用下的产生变形量要求小于0.02 mm,因此需要设计锥筒加工的快速换装零点定位系统。建立了锥筒零点定位系统三维模型,采用有限元法分析了结构强度和刚度的薄弱环节,着重分析了锥筒加工区在切削力和夹紧力作用下的变形规律,以锥筒加工区变形量小于0.02 mm为优化目标,定位器安装位置、拉紧力为设计变量,运用Ansys Workbench进行优化设计。

1 锥筒零点定位方案

1.1 锥筒装夹定位原理

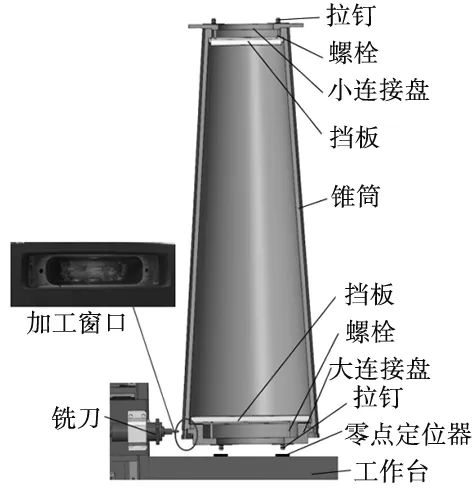

锥筒为锥柱状回转体,最大长度为2600 mm,最大直径为900 mm,重量约为250 kg属于大尺寸结构件。锥筒轴向跨距大,刚度低,筒身装夹极易变形,因此采用竖直方式装夹锥筒。锥筒两端部内侧均设有止口,采用“一面两销”定位方式对锥筒进行定位。锥筒小端定位基准选择锥筒端面、内圆柱面和定位销;锥筒大端定位基准选择定位销所在止口平面、内圆柱面和定位销。机外装夹时,锥筒的两端分别安装随行的大连接盘和小连接盘,并用螺栓及压板拉紧固定,大小连接盘外侧端面分别安装了4个拉钉,当锥筒大端朝下时,大连接盘通过拉钉与工作台上的零点定位器配合装夹;当锥筒小端朝下时,小连接盘通过拉钉与工作台上的零点定位器配合装夹,如图1所示。

图1 锥筒装夹原理图

1.2 锥筒装夹定位方案设计

锥筒具有刚度低,结构复杂,加工时极易引起误差变形等特点,特别是当零件的形状及孔系尺寸精度要求较高时,对振动,切削力大小及装夹方式等均十分敏感,往往未加工到规定尺寸,零件已经超出精度要求,装夹定位既要满足精度又要满足简化工装夹具、快速换装的要求。大小连接盘通过拉钉与零点定位器配合使用将锥筒装夹在工作台上,连接盘结构的强度及刚度将影响零件的加工精度,故锥筒装夹定位方案设计不仅要确定零点定位器的安装位置还要进行连接盘及相关零件的结构设计,保证连接盘不会在切削力和拉紧力作用下松脱或变形。为使连接盘与锥筒的装配面不发生滑移或产生间隙,压板作为紧固件采用槽钢结构并利用螺栓将连接盘与锥筒压紧,通过仿真分析确定螺栓的数量和安装位置。零点定位器重复定位精度为0.005 mm满足锥筒加工精度小于0.02 mm的加工要求,另外,锥筒方形向心窗口加工具有角度要求,需要周向定位,故选择一个零点定位器的安装位置作为基准点并使其位置与机床零点重合,其余零点定位器相对基准点沿工作台圆周方向非均匀布置以使定位系统不对称安装。因连接盘上拉钉与定位器配合,为易于建模仿真,主要分析大连接盘上拉钉的安装位置,其安装位置包括分布圆半径r,安装夹角θ,其中分布圆半径r大于295 mm时将与定位销的安装位置发生干涉,分布圆半径r小于285 mm时将导致整体刚度过小,故分布圆半径r取值范围为285~295 mm。为便于连接盘与工作台快速换装和视觉辨别安装夹角θ上限值为85°,安装夹角θ下限值为与基准定位器位置发生干涉时的临界值31°,则安装夹角θ取值范围35°~85°,如图 2所示。按照单一变量设计,确定各影响因素与锥筒加工区最大变形的关系,设计步骤如图 3a所示,以分布圆半径r、安装夹角θ及拉紧力F为参数,锥筒加工区变形量小于0.02 mm为优化目标通过Design Exploration模块进行优化设计求解使加工区最大变形量最小时的参数组合如图3b所示。

图2 拉钉安装位置图

(a) 单一变量设计 (b) 优化设计图3 设计流程

2 基于零点定位技术的夹具仿真分析

2.1 锥筒零点系统建模、材料定义、网格划分、施加载荷、插入求解

根据实际设计尺寸,应用Creo软件进行锥筒零点系统建模并完成装配。拉钉,定位销等零件对整体影响较小,建模时将其忽略,简化后模型主要由锥筒、连接盘、挡板和螺栓组成,各个零件所用材料的属性如表 1所示。定义各零件之间的接触类型,螺栓连接采用绑定接触,其余接触对采用摩擦接触,摩擦系数在0.1~0.4范围内。在网格划分中,采用10节点4面体网格划分实体,对某些重要区域 (如结合面处、加工区)的网格进行局部细化[5],细化网格效果如图 4所示,网格质量检查以网格平均质量值是否大于0.7为判断标准,若网格平均质量值小于0.7则需进行网格优化[6]。

表1 各零件材料属性

图4 网格划分

连接盘与拉钉通过螺纹连接,因此对螺纹孔施加固定约束。施加载荷主要包括铣削力的分力轴向力Fx、切向力Fy、进给力Fz,拉紧力F,螺栓预紧力Fv,其中,Fx为20 N,Fy为45 N,Fz为50 N。

预紧力是螺栓结构模拟的重要参数。为增强螺栓连接件的刚性、紧密性、防松能力,以及防止在横向载荷作用下螺栓连接的滑移,螺栓连接在装配时需要加以预紧[7]。螺栓选用8.8级高强度螺栓,屈服极限σs为640 MPa。通常螺栓所承受的预紧力不超过其材料屈服极限的80%,即:

Fv≤ 0.8×σs×A

(1)

式中,σs为屈服极限;A为对应公称应力截面积[8]。

螺栓规格为M16×1.5,螺栓公称应力截面积为167.2 mm2,最大预紧力Fvmax为85 606 N,单个螺栓预紧力Fv取为1500 N。

施加载荷以及约束后加载求解得到大连接盘和锥筒加工区变形云图如图5和图6所示。

图5 大连接盘变形云图

图6 锥筒加工区变形云图

通过大连接盘和锥筒加工区变形云图得出,大连接盘最大变形发生在连接盘、锥筒和压板紧固的位置,拉钉安装位置变形较小,锥筒最大变形发生在铣削力载荷施加的窗口位置,小端窗口的变形量远小于加工区最大变形量,靠近锥筒大端窗口加工区的筒身部分出现的椭圆状变形区,在加工或夹具设计时应考虑该部分的夹持状态以避免变形过大影响窗口加工。

2.2 单一变量设计

锥筒大小端连接盘均通过拉钉与工作台上的零点定位器适配,两连接盘上的拉钉安装位置相同,以大端连接盘为研究对象进行静力学分析。零点定位器的安装位置(分布圆半径r、安装夹角θ)和拉紧力为设计变量,由于锥筒加工区最大变形与设计变量没有明显表达式,用仿真模拟直接选优法求解加工区最大变形的最小值,以分布圆半径r1=285 mm、r2=290 mm和r3=295 mm分别建模,且各模型中其余变量相同,锥筒加工区最大变形如图7a所示。由分布圆半径r与加工区最大变形的关系图得出,分布圆半径r由小到大增加时,锥筒加工区最大变形呈线性减小且依次降低了15%和26%,在满足锥筒加工区变形量小于0.02 mm的要求下,分布圆半径r取上限值295 mm时加工区最大变形量最小。

以安装夹角θ1=75°、θ2=80°和θ3=85°分别建模进行静力学分析,锥筒加工区最大变形如图7b所示。由安装夹角θ与加工区最大变形的关系图得出,定位器非均匀布置且安装夹角θ由小到大增加时,锥筒加工区最大变形呈线性减小依次降低了18%和9.5%,在满足锥筒加工区变形量小于0.02 mm的要求下,安装夹角θ取上限值85°时加工区最大变形量最小。

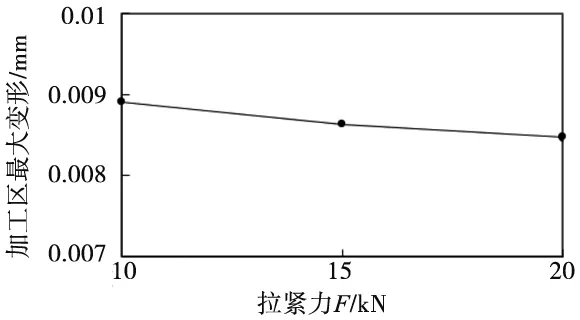

以分布圆半径r取295 mm,安装夹角θ取85°建模,拉紧力F1=10 kN、F2=15 kN和F3=20 kN分别施载进行模拟分析,锥筒加工区最大变形如图7c所示。由拉紧力F与加工区最大变形的关系图得出,拉紧力F由小到大增加时,锥筒加工区最大变形呈线性减小且依次降低了3%和1.8%,拉紧力对加工区最大变形影响较小,而拉紧力增大将导致螺栓预紧力增加和连接盘变形增大,零点定位系统成本增加,故在满足锥筒加工区变形量小于0.02 mm的要求并考虑经济和实际加工状况下,拉紧力F取15 kN。

(a) 分布圆半径r与加工区最大变形的关系

(b) 安装夹角θ与加工区最大变形的关系

(c) 拉紧力F与加工区最大变形的关系图7 设计变量对锥筒加工区最大变形的影响

以上为单个设计变量对锥筒加工区最大变形的影响,其中分布圆半径r对锥筒加工区最大变形影响显著,安装夹角θ次之,拉紧力F最小。锥筒零点定位系统初始设计分布圆半径r取295 mm,安装夹角θ取85°,拉紧力F均取15 kN,静力学分析得出锥筒加工区最大变形量为0.009 mm。

2.3 优化设计

单变量设计时设计参数在一定范围内只能选取有限设计点,通过不断改变设计参数进行循环计算,确定各影响因素与锥筒加工区最大变形的关系,计算量较大且结果不一定完全正确。以分布圆半径r、安装夹角θ及拉紧力F为设计变量,锥筒加工区变形量小于0.02 mm为优化目标,运用Ansys Workbench优化设计求解出一组使锥筒加工区最大变形量最小的参数组合。基准点拉钉所在分布圆半径对应参数P1,P2~P4为第2~第4个拉钉所在分布圆半径的参数,P5为第4个拉钉与基准点之间的安装夹角参数,P6~P9为拉紧力对应的参数,设定各参数值取值范围[9],其中P6~P9参数的上下限值为10 kN和20 kN,求解得出三个优化设计点如表2所示。

表2 优化结果

由优化结果得出设计点3对应的锥筒加工区最大变形量最小,由于拉紧力从11.318 kN~14.763 kN取值范围较大且拉紧力对锥筒加工区最大变形影响程度不显著,故P6~P9均取值15 kN并将设计点3重新生成装配模型再次仿真计算[10],优化前后结果对比如表3所示。

表3 优化前后对比

通过优化前后结果的对比可以看出锥筒加工区最大变形量降低了11%,满足了锥筒加工区最大变形量小于0.02 mm的要求并得出一组使锥筒加工区最大变形量最小的设计参数组合。

3 结论

运用ANSYS Workbench的有限元分析及优化设计功能,对影响锥筒加工区最大变形的多个因素进行了分析,通过单一变量设计确定各影响因素与加工区最大变形的关系,初步确定锥筒零点定位系统的安装位置。阐述了以分布圆半径r、安装夹角θ及拉紧力F等多个参数为设计变量,锥筒加工区变形量小于0.02 mm为优化目标求解出一组使锥筒加工区最大变形量最小为0.008 mm的参数组合,相对于单一变量设计,采用优化设计极大减少了运算量且求解结果准确度高为采用零点定位系统的相似部件结构的优化设计提供了一种高效、可行的方法。零点定位系统重复定位精度为0.005 mm提高了锥筒装夹定位精度,锥筒大端与小端之间换装采用同一标准接口解决了专用工装数量多,换装过程复杂等问题。