满足动平衡要求的接管加工方法

2021-05-28周梅斌朱昌平

周梅斌,朱昌平

泰尔重工集团股份有限公司 安徽马鞍山 243000

1 序言

目前,各行业对联轴器的高速平稳性要求越来越高。接管广泛运用于鼓形齿式、膜片式及十字轴式等各种类型的联轴器上。在高速运转的情况下,平衡块质量过大会引起很大的离心力,高速联轴器一般都会对平衡块质量加以限制,这就要求高速联轴器中的接管有很好的动平衡精度。为使接管有较好的动平衡精度,现有技术方案为:①原材料选用高精度无缝钢管。②原材料采用普通无缝钢管,内孔、外圆全部加工。

原材料选用高精度无缝钢管的缺点,是原材料采购必须有一定的批量。由于接管的规格品种多,一般批量不大,所以原材料难以采购。即使偶尔有批量能采购到,采购成本也比普通钢管高很多。

原材料选用普通无缝钢管的缺点是:国家标准允许普通钢管有一定程度的弯曲和壁厚不均匀等,为满足动平衡要求,接管的内孔和外圆都必须进行加工。如果接管短还容易加工,而稍长一点的接管内孔加工很困难,特别是很长的接管,需要特殊加工设备(如深孔镗床),这样不仅加工周期长,而且加工成本非常高。

加工接管外圆很方便。如果原材料采用成本较低的普通钢管,内孔不需要加工,也不需要加平衡块。能否采用偏心车外圆,通过去重来满足接管的动平衡要求,为此进行了分析和计算。

2 分析和计算

图1所示为接管平衡块总质量G和重心距f的关系。其中D为接管的最终外径,D1为接管做动平衡测试时的外径,d为接管的内径。接管在刚性动平衡机上做完动平衡测试,左右两端需要在外径为D的外圆上加平衡块质量,分别为G1、G2,此时接管的质量为M1。平衡块总质量G=G1+G2。根据重心坐标公式:XC=∑Gi·Xi/G,接管重心距f=(G·D/2)/M1。

图1 接管平衡块总质量G和重心距f的关系示意

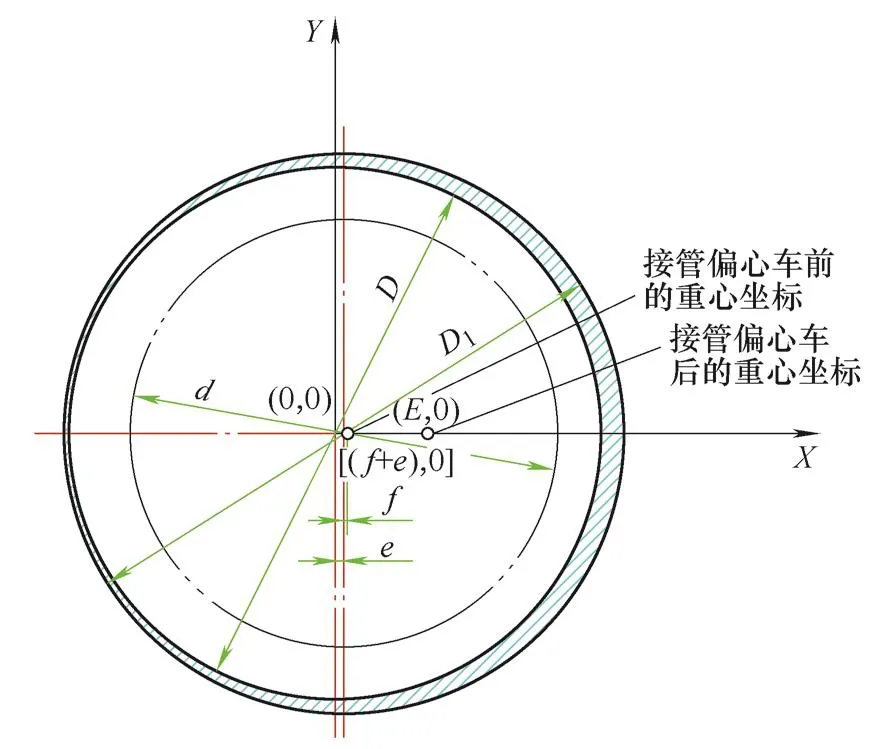

图2所示为偏心圆环的重心距E和偏心量e及圆跳动量δ的关系。根据平面图形的形心坐标公式:偏心圆环外圆相对内孔圆跳动量δ=D1/2+e-(D1/2-e)=2e。

图3所示为偏心量e与其他变量的关系。为保证偏心车外圆后的接管重心在车后外圆轴心线上,此时接管质量为M1,需要偏心车削的质量为M,H为接管长度,E为偏心车削量(偏心圆环)的重心距。(钢的比重为0.00785g/mm3)。根据重心坐标公式:XC=∑Gi·Xi/G,0=[M1(f+e)-M·E]/(M1-M),则可得出

图2 偏心圆环的重心距E和偏心量e及圆跳动量δ的关系示意

通过以上分析计算,理论上可以用偏心车外圆的方法,通过去重来满足接管动平衡要求。

图3 偏心量e与其他变量的关系示意

3 工艺方案

联轴器上的接管两端有焊接止口(见图4),满足动平衡要求的工艺路线为:下料→车外圆→动平衡测试→称重→计算圆跳动量→偏心车外圆→车焊接止口。接管加工过程及相关计算如下所述。

图4 接管及其焊接止口

(1)下料 将普通无缝钢管锯切至所需长度。

(2)车外圆 卧式车床头架采用自定心卡盘胀一端内孔,尾座用活动伞形顶针顶另一端,车外圆及端面。需保证外圆全部见光,长度车至图样要求尺寸,并将此时的外圆尺寸D1标记在接管外圆上。

(3)动平衡测试 在永久定标带传动的刚性转子平衡机上测试,测试结果为在D/2平衡半径上的左端需加平衡块G1,右端需加平衡块G2,在接管两端外圆需加平衡块的位置上分别标记平衡块的质量G1和G2。

(4)称重 将此时的接管称重,实际质量为M1,在接管外圆上标记接管实际质量。

(5)计算圆跳动量 已知D1、D、H、G1、G2和M1,计算圆跳动量δ。相关计算公式如下:M=(M为待车偏心圆环的质量,单位为g);f=[(G1+G2)D/2]/M1;E=将圆跳动量计算公式在Excel中编制成计算小软件(见表1),使得计算方便快捷。

表1 圆跳动量计算用Excel表

(6)偏心车外圆 卧式车床头架采用单动卡盘胀一端内孔,尾座采用顶针顶单动卡盘,打表校正两端外圆分别达到圆跳动量δ的要求。注意:最低点为需要加平衡块的位置,偏心车外圆。

(7)车焊接止口 以接管外圆为基准搭中心架,分别车两端焊接止口至满足图样要求。

4 结束语

该加工方法已申请国家发明专利,专利申请号为CN201811243925A。采用该方法加工的接管,在与其他零部件组焊前就已精确满足了静平衡要求,同时也大致满足了动平衡要求,使相应的高速联轴器平衡块质量大大减小,从而满足了产品的高速平稳性要求。该加工方法具有制造成本低、加工效率高和质量可靠的优点,为公司创造了很好的经济效益。