轻卡簧载质量振动频率工程计算方法研究

2021-05-28霍红博王锋陆燚炜

霍红博,王锋,陆燚炜

(浙江吉利新能源商用车集团有限公司,浙江 杭州 311200)

1 引言

机械振动对人体的影响,取决于振动的频率、强度、作用方向和持续时间[1],由此可见,频率对于振动有着重要的影响。所以,在汽车悬架设计时,为了满足汽车的行驶平顺性,第一步就要设计“乘坐频率”[2]。对于轻卡而言,簧载质量振动频率也尤为重要。关于它的计算方法,国内各大主机厂基本相近。而国外的一些操稳调校公司,则根据他们的经验,建立了自己的计算公式。但很少有开展理论计算与实际测试进行对比的工作,来判断其准确性。本文将列举三种簧载质量振动频率的计算方法,并分析其对轻卡的适用性。然后,对实际车辆进行测试,与理论计算结果对比分析。最后,给出哪种计算方法最适合轻卡。

2 簧载质量振动频率的测试方法

一辆车簧载质量振动频率的真实情况,不是设计值能够体现的,而是项目工程开发阶段实车的测试值。

关于汽车悬架系统固有频率和阻尼比的测定方法在国家标准中已有明确规定[3]。国标[4]中指出悬架系统的固有频率包括车身部分(簧载质量)固有频率和车轮部分(非簧载质量)固有频率。

测试方法有滚下法、抛下法、和拉下法三种,我们采用的是滚下法。

传感器布置:单向传感器布置在整车前、后悬架,簧载(车架)和非簧载位置(轮心附近)。

2.1 测试过程

在满载状态下采用跌落法对前、后悬架进行测试。即将汽车的两个前轮(或两个后轮)压在半梯形的突块上,凸块高度60~120mm,如图1所示。在停车熄火后,再将汽车从突块上推下来。滚下时应尽量保证左、右两轮同时落地,记录整个振动过程,重复三次。可见,在试验过程中簧载质量和非簧载质量都在振动。

图1 半梯形凸块示意图

2.2 数据处理

数据处理有两种方法:时间历程法、频率分析法。我们采用时间历程法,如图2所示,T为振动周期,则频率:

图2 车身所测出的加速度自由衰减曲线

3 簧载质量振动频率的计算方法

3.1 方法一

汽车可以简化为双质量系统振动模型[5],如图3所示。

图3 双质量系统振动模型

图3 中,m1为非簧载质量;m2为簧载质量;K为悬架刚度;C为减振器阻尼系数;Kt为轮胎刚度;q为路面不平度输入;Z1、Z2分别是车轮与车身垂直位移。当系统可以不计阻尼时,则双质量系统的自由振动微分方程为:

若m1不动(Z1=0),可得:

这相当于只有车身质量m2的单质量无阻尼自由振动。其固有圆频率为:

这种只有一个质量(车身)振动,而另一个质量(车轮)不振动时的部分频率,称为偏频。

在悬架设计时,认为前、后悬架分别与其簧上质量组成相互独立的两个单自由度振动系统(忽略了簧下质量和轮胎刚度、阻尼的影响)[6],其偏频可表示为:

这是目前各大主机厂在设计时,常用的簧载质量振动频率的计算方法。值得注意的是,该方法用的是“偏频”,认为非簧载质量不振动。而我们上述的工程中簧载质量振动频率的测试方法--滚下法中,车轮和车身是都在振动的。理论计算与实际测试在工况上是不一致的。

但这是因为它的前提是“忽略了悬下质量和轮胎刚度、阻尼的影响”,也就意味着这个计算方法的计算结果是一个与实际测试结果相近的近似值。

当m1、m2都振动时,它们对应的固有圆频率ω2、ω1计算公式如下[7]:

其中,kt为轮胎刚度。pt为轮胎偏频,其计算公式如下:

将其带入公式(6)有:

将式(8)及rm、rk代入式(6)会得到ω1与p0的关系。

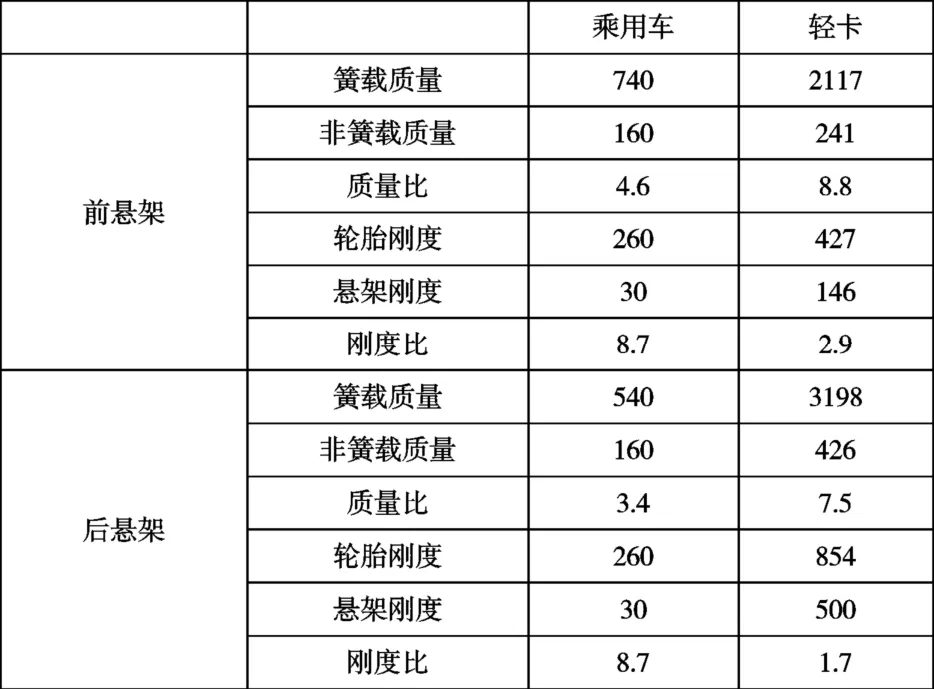

表1 乘用车、轻卡的质量比、刚度比

下面,展示了满载工况下乘用车、轻卡的相关参数(多辆车取平均值),得出了相应的质量比、刚度比,如表1所示。

然后,通过公式(6)计算得出乘用车、轻卡ω1与p0的关系:

前悬架:

乘用车:ω1=0.945 p0

轻卡:ω1=0.860 p0

后悬架:

乘用车:ω1=0.945 p0

轻卡:ω1=0.786 p0

可见,对于乘用车来说ω1与p0接近,可以用公式(5)近似计算。而轻卡ω1与p0差距较大,不适合用公式(5)近似计算。

3.2 方法二

该公式是乘用车调校时,某些国外调校公司使用的公式。式中的k为悬架刚度,m为轴荷。

他们将车辆单轴垂向运动看作一个整体,所以质量取轴荷,刚度应该取单轴整体的垂向刚度,即接地点刚度(轮胎与板簧刚度串联后的刚度)。

而本公式的k是悬架刚度是因为乘用车的悬架刚度与接地点刚度很接近,见表2(数据来自K&C试验台的测试结果)。在没有接地点刚度时,可以用悬架刚度代替。

表2 乘用车悬架刚度与接地点刚度对比

通过表3可以看出轻卡的悬架刚度与接地点刚度是存在很大差异。

表3 乘用车悬架刚度与接地点刚度对比

所以,就不能用悬架刚度代替接地点刚度。对于轻卡,公式(10)可表示为:

式中Kj为接地点刚度,根据刚度的串联公式,Kj可表示为:

轴荷为:

将公式(12)、(14)带入公式(10)有:

可见,方法二相对于方法一的计算结果更与双质量振动时的簧载质量振动频率接近。

3.3 方法三

第三种计算方法就是利用公式(6)不忽略非簧载质量振动的存在,计算出簧载质量振动频率,是三种方法中最与实际工况相符的。

4 实例与分析

表4 三辆轻卡簧载固有频率测试、计算结果

按照文中的测试方法、计算方法对三辆轻卡进行了测试和计算,结果如表4所示。

可以看出,测试结果与理论值都存在差异,这是由零件存在公差、测试存在误差、装配工艺的不一致性导致的。

每种方法计算结果与测试值的差异绝对值(%),如表5所示。

测试结果与理论值存在差异,这是工程开发中不可避免的。我们只能制定一个数值,作为接受的标准。通常,理论计算值与测试结果差异绝对值≤15%为可以接受。

由表5可知,3台车的前、后悬簧载质量振动频率,共6个测试结果。统计可知:方法一的计算结果中与测试值差异≤15%的频次是3;方法二的计算结果中与测试值差异≤15%的频次是5;方法三的计算结果中与测试值差异≤15%的频次是6。

可见,最优的是方法三,方法二次之,方法一差异最大,结果与理论分析吻合。

6 结论

(1)在实际测试中,簧载、非簧载质量都在振动;

(2)簧载质量振动频率的计算方法,适用于乘用车的,并不适用与轻卡;

(3)对于轻卡,计算方法三与实际测试结果最接近;方法二可以近似计算簧载质量振动频率;方法一与实际测试结果差距最大。