冷冻砂型高精高效制备过程研究

2021-05-27杨浩秦单忠德王怡飞

杨浩秦 单忠德 刘 丰 王怡飞

1.南京航空航天大学材料科学与技术学院,南京,2100162.机械科学研究总院集团有限公司,北京,100044 3.先进成形技术与装备国家重点实验室,北京,100083

0 引言

冷冻砂型的高精高效制备过程是通过数字化无模冷冻铸造成形技术实现的,该技术基于砂型三维CAD模型驱动,采用数控加工去除成形原理直接对冷冻砂型进行数字化切削加工,省去了实体原型或模具制造环节,避免了制模/翻模过程造成的砂型精度损失现象,缩短铸造流程,实现了单件、小批量、复杂金属件的快速制造[1-3]。

冷冻砂型的制备技术采用水做黏结剂,各种型砂颗粒(硅砂、锆英砂等)作为耐火骨料。混有适量水分的型砂颗粒在低温环境下冻结制备冷冻砂坯后,通过基于切削成形原理的数字化无模铸造成形技术实现冷冻砂型的快速成形,浇注获得合格铸件[4]。在传统铸造行业中,木模/金属模翻模制备铸型制造周期长、尺寸精度低、污染排放大,难以满足航空航天、国防军工等复杂薄壁、高端铸件的快速响应需求[5]。同时铸造企业在砂型造型和制芯环节普遍采用黏土黏结剂、酚醛树脂、呋喃树脂和水玻璃黏结剂等作为砂型铸造用黏结剂。这类黏结剂的使用严重影响铸造车间的空气质量和废砂后续处理过程,亟需铸造技术的数字化和绿色化变革[6]。本课题组创新性地提出数字化无模冷冻铸造成形技术,该技术具有绿色化、数字化、精密化、柔性化和快速制造的特点,促进了铸造行业的绿色转型升级[7-9]。数字化无模冷冻铸造成形技术是一种新型的绿色铸造技术,浇注时冷冻砂型中的水分可以迅速蒸发,并能在金属液凝固之前迅速逸出,不易产生气孔等铸造缺陷,浇注后冷冻砂型自行溃散,落砂非常简单。同时,冷冻铸造铝合金轮毂件尺寸精度可达CT8级,冷冻铸造试样抗拉强度较树脂砂型铸造提高约11.2%,断裂延伸率提高约26%[10]。

冷冻砂型的切削加工工艺参数对其尺寸精度和局域瞬态热场的影响至关重要,同时局域瞬态热场的精准调控是冷冻砂型长时、低温制备工艺的重要技术。本文通过尺寸精度控制和局部瞬态热场分析对冷冻砂型切削加工工艺参数(包括进给速度、主轴转速、切削深度及切削宽度)进行联合约束,优化得到适于冷冻砂型的持续低温高精高效加工工艺参数,实现冷冻砂型的高精高效成形及高、中、低温合金的快速绿色制造,推动数字化无模冷冻铸造技术从基础研究走向实际应用。

1 试验材料及方法

1.1 试验材料

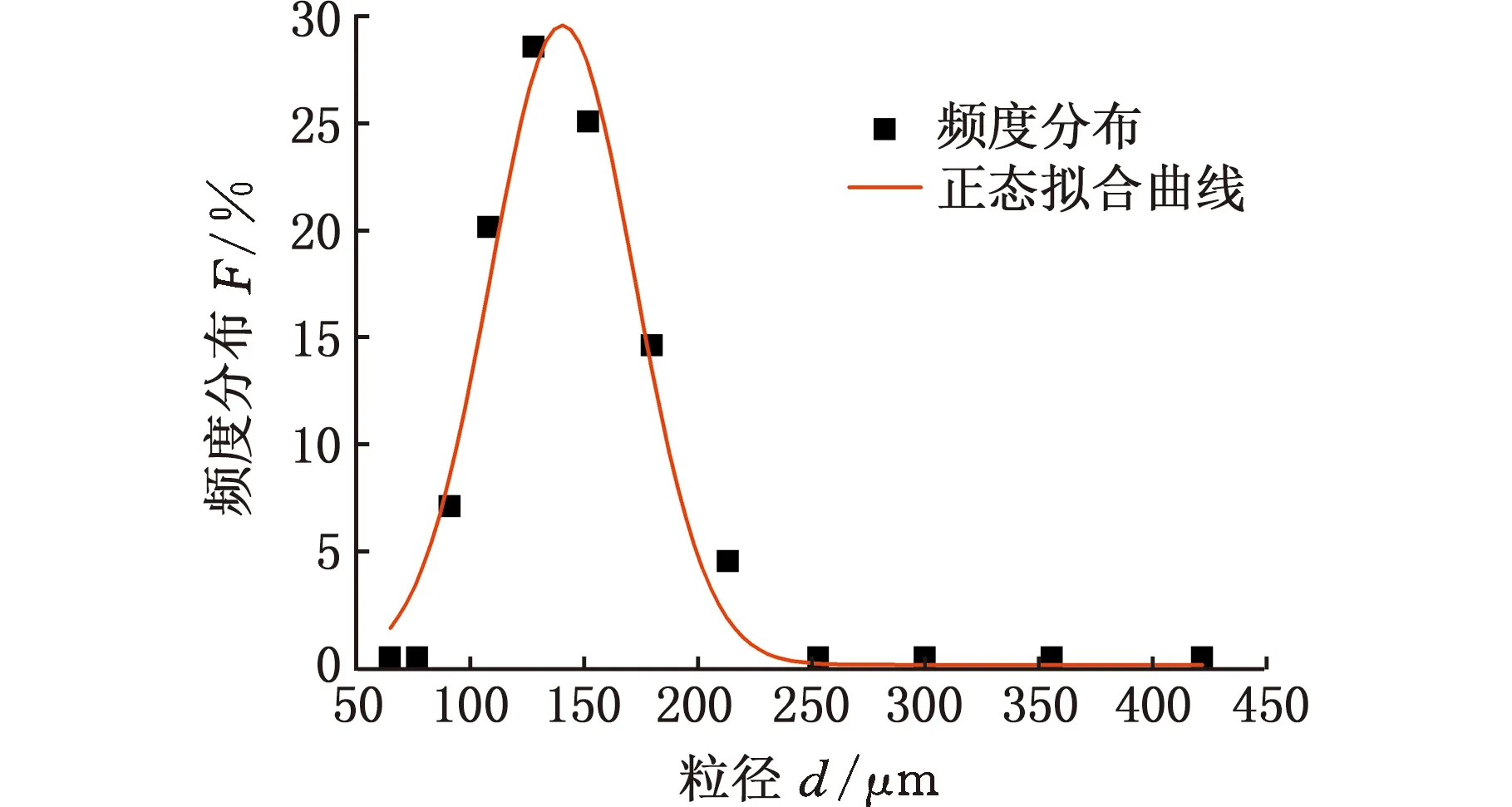

本次试验所测试的冷冻砂坯是预混质量分数为4%水的100目硅砂颗粒在-20 ℃下冻结后制备的,冷冻砂型的抗拉强度约为1.1 MPa,抗压强度约为2.2 MPa,图1所示为100目硅砂的粒径分布,粒径呈正态分布,主要集中在140 μm左右。铣削刀具采用数字化无模铸造精密成形机配套的专用平头铣刀,刀具直径为16 mm,悬伸长度为200 mm。

图1 100目硅砂粒径分布曲线Fig.1 Particle size distribution curve of 100 meshsilica sand

1.2 试验方法

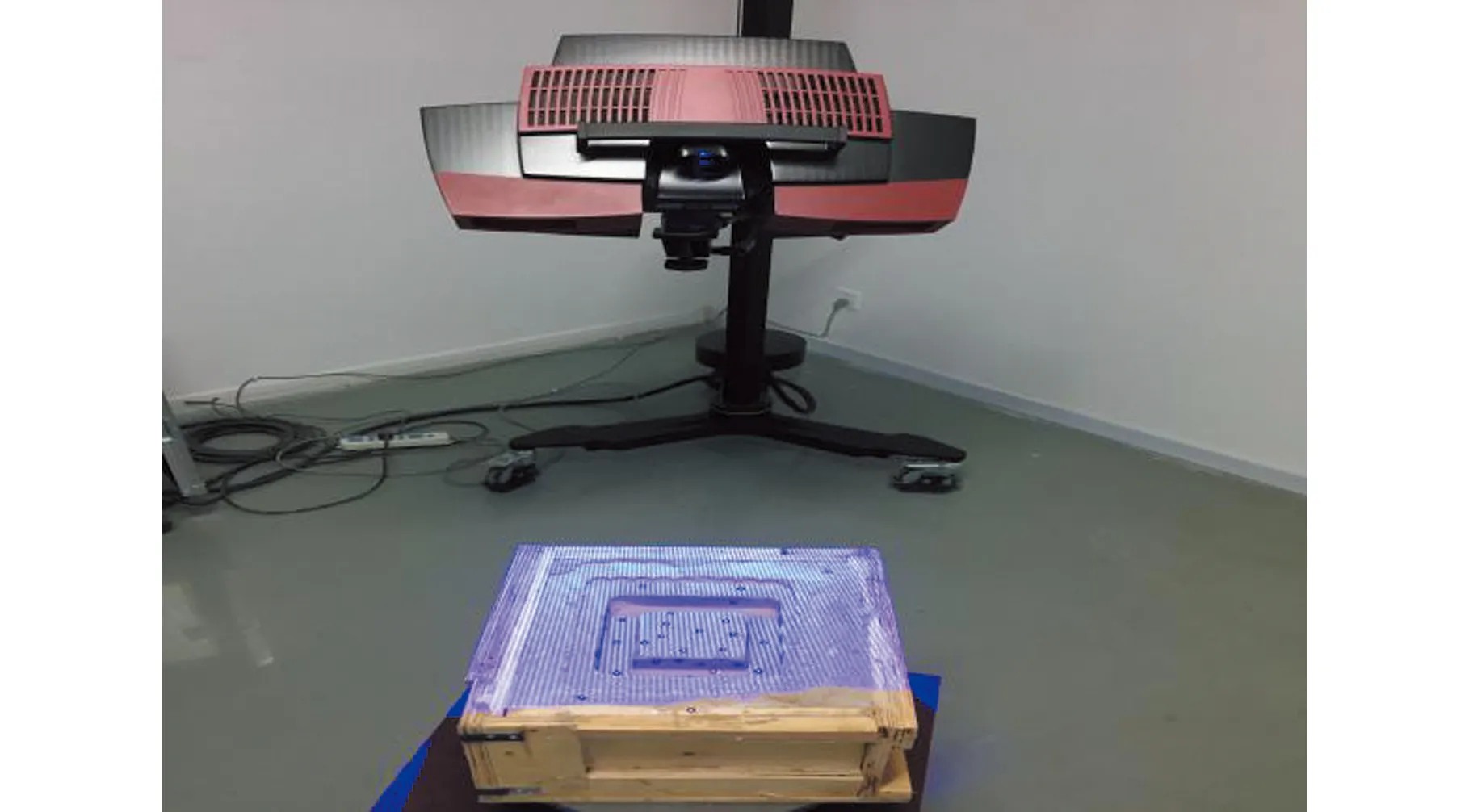

数字化无模冷冻铸造成形工艺参数的选择显著影响冷冻砂型的成形尺寸精度和加工效率[11]。试验过程中,假定各个切削加工工艺参数对冷冻砂型尺寸精度的影响规律相互独立,不存在耦合关系。将制备的冷冻砂坯在不同工艺参数(进给速度在40~140 mm/s范围内,主轴转速在3000~8000 r/min范围内,切削深度在1~6 mm范围内,切削宽度在1.6~14.4 mm范围内)下进行切削加工。为了测量冷冻砂型在不同切削加工工艺参数下的尺寸误差,试验中冷冻砂型的尺寸选择为100 mm×100 mm×20 mm的立方块。将不同切削加工工艺参数下加工的冷冻砂型采用蓝光扫描仪对其表面轮廓进行扫描并与三维模型进行对比,使用Geomigic软件对冷冻砂型的加工误差进行分析,优化出合适的切削加工参数控制范围,图2所示为试验用冷冻砂型精度测试蓝光扫描仪。

图2 冷冻砂型精度测试蓝光扫描仪Fig.2 Blu-ray scanner for precision test of frozensand mold

在基于尺寸精度优化的冷冻砂型低温制备的切削加工工艺参数控制范围的基础上,采用Flir红外热成像仪对各切削参数下冷冻砂型的局域瞬态热场进行分析,该热成像仪热灵敏度小于0.10 ℃,测温范围为-40~650 ℃。在获得多种切削参数区域瞬态温度的基础上,利用正交试验法获得各参数下区域瞬态热场的温度及切削参数影响显著值。

2 试验结果及讨论

2.1 切削参数对冷冻砂型尺寸精度的影响

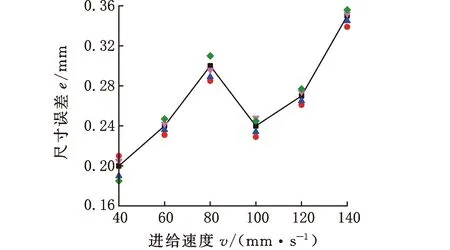

图3所示为不同切削加工工艺参数下冷冻砂型尺寸精度变化规律。冷冻砂型的尺寸精度随着刀具进给速度的变化呈现波浪式变化规律,进给速度过高时,切削过程易产生应力集中从而导致冷冻砂坯出现微裂纹,表现为包裹有多颗型砂颗粒的团状型砂颗粒被切出,精度损失严重,如图3a所示。因此兼顾砂型成形效率和加工尺寸精度的同时,选用铣削刀具最优进给速度为100~120 mm/s。当切削刀具主轴转速过大时,刀具切削刃回弹力增大,后刀面对冷冻砂型的挤压速度增大,影响切削稳定性,导致砂型尺寸精度变低[12],如图3b所示,因此选用铣削刀具的最优主轴转速为4000~6000 r/min。当切削刀具的切削深度过大时,较大的切削深度导致裂纹扩展到砂型自由表面的速度加快,切削过程中易出现裂纹和崩角现象,型砂颗粒出现“团聚”的脱离模式,造成冷冻砂型尺寸精度显著下降[13],因此选用铣削刀具的最优切削深度为2~4 mm,如图3c所示。当切削宽度大于8 mm时,冷冻砂型尺寸精度提高,因此选用铣削刀具的最优切削宽度为11.2~14.4 mm,即每次切削宽度约为刀具直径的70%~90%,如图3d所示。

(a)进给速度

2.2 冷冻砂型切削区域瞬态热场分析

冷冻砂型切削过程中产生的切削热导致的切削区域温度显著升高是切削过程中存在的一个重要问题。区别于金属领域切削基体为连续均匀介质的金属,冷冻砂型是多孔介质的离散体系,其切削机理是切削加工过程中,刀具与离散型砂颗粒之间产生相互挤压与碰撞作用,使型砂颗粒获得足够的初始速度和动能,脱离冰晶黏结桥的黏附作用而与周围冷冻砂型分离。因此在冷冻砂型的型砂颗粒与切削刀具接触瞬间,铣削刀具会产生瞬态热量并显著影响冷冻砂型的局部温度场,进而显著影响冷冻砂型的尺寸精度和表面质量,增加刀具的磨损程度并缩短刀具的使用寿命。本文在基于砂型尺寸精度优化出的加工参数的控制范围基础上,通过切削过程中的切削区域瞬态热场分析进一步优化切削参数的变化范围。

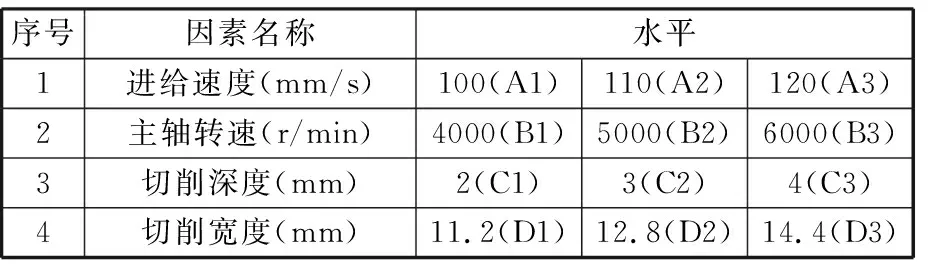

本研究采用光热辐射法对多参数切削过程中的冷冻砂型局部瞬态温度场进行测量。为了揭示不同的进给速度、主轴转速、切削深度和切削宽度对冷冻砂型切削过程瞬态温度场的影响规律,在根据砂型尺寸精度优化出的切削参数取值范围中选用主轴转速分别为4000 r/min、5000 r/min、6000 r/min,进给速度为100 mm/s、110 mm/s、120 mm/s,切削深度为2 mm、3 mm、4 mm,切削宽度为11.2 mm、12.8 mm、14.4 mm,对冷冻砂型进行加工,并对切削过程局部瞬态温度场进行测量,获得局部瞬态温度。为了减少试验次数,根据测量数据,进行四因素三水平的瞬态热场正交试验分析,表1为L(34)正交因素水平表。

表1 L(34)正交因素水平表

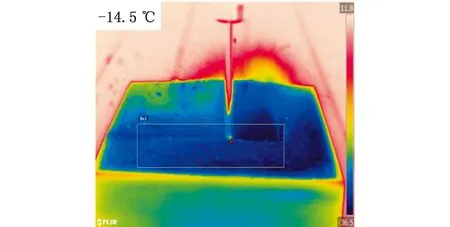

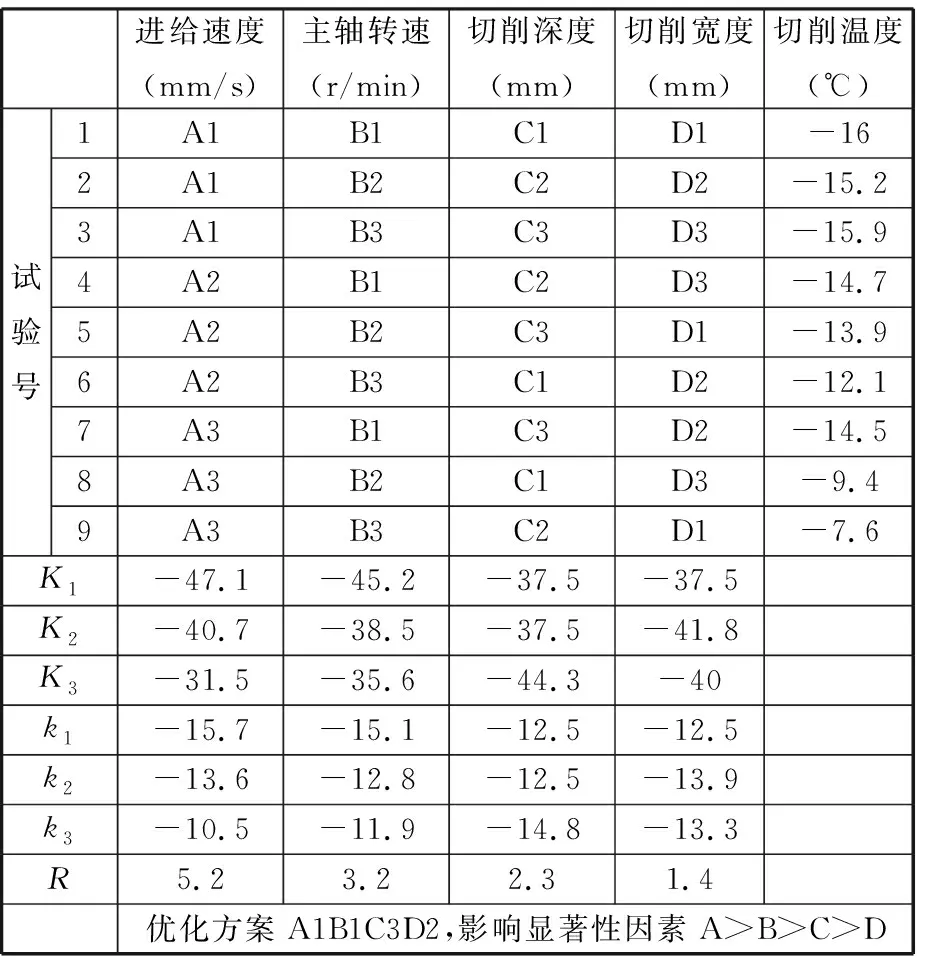

图4所示分别为实测第7组、第9组和第3组(表2)的切削区域局部瞬态温度场,在采集过程中对每个切削参数下进行持续3 min左右切削区域的温度场采集,对采集的温度结果进行平均获得该参数下的局部瞬态温度场最终值。表2为L(34)试验结果正交分析表,从中可以看出,不同的切削工艺参数下冷冻砂型局部温度的变化范围很大,最高可达-7.6 ℃(影响最大),最低为-16 ℃(影响最小)。通过9组切削工艺试验温度值的极差分析可知,冷冻砂型切削过程的最优加工工艺参数为A1B1C3D2,即在主轴转速为4000 r/min、进给速度为100 mm/s、切削深度为4 mm、切削宽度为12.8 mm条件下进行切削加工,参数对冷冻砂型区域瞬态热场影响最小,冷冻砂型尺寸精度较高。冷冻砂型切削区域热场分析的正交试验结果表明,进给速度的变化对冷冻砂型切削过程局部瞬态热场的影响显著,其次是主轴转速、切削深度和切削宽度。

(a)第7组试验

进给速度对冷冻砂型局部瞬态温度场的影响比较显著。这是因为当铣削刀具沿着型砂颗粒运动时,型砂颗粒与铣削刀具的表层发生剧烈的摩擦作用而产生大量的切削热,由于进给速度很高,型砂颗粒中的热量不能及时沿着冻结砂坯或铣削刀具传出,导致切削部位的温度显著升高。另外随着主轴进给速度的提高以及切削深度的增加,单位时间内铣削刀具接触的冰晶黏结桥目数也增多,消耗的动能增大,产生的热量也增多,导致冷冻砂型局部温度显著上升。

表2 L(34)试验结果正交分析表

当冷冻砂型切削深度增加时,单位时间内切削的冷冻砂型砂屑量增大,刀具局部产生的切削热和切削温度也随之上升。然而,从正交表的极差分析结果可看出,冷冻砂型局部的切削温度随切削深度的增大而增大的幅度较进给速度和主轴转速的幅度小,这是因为随着切削深度增加,每道次产生的型砂颗粒数量显著增加,总体型砂颗粒的热容量也增加,因此切削区域的温度上升较进给速度上升的幅度小。在冷冻砂型的长时间切削加工过程中,随着切削过程热量累积,冷冻砂型的抗拉强度逐渐降低,显著影响其尺寸精度,当冷冻砂型的抗拉强度低于0.8 MPa时,其切削精度逐渐变差。因此,在切削加工过程中,当主轴转速为4000 r/min、进给速度为100 mm/s、切削深度为4 mm、切削宽度为12.8 mm时,冷冻砂型局域瞬态温度较低,对冷冻砂型的强度影响较小,其切削尺寸精度较高。

2.3 冷冻砂型低温制备热场统计学分析

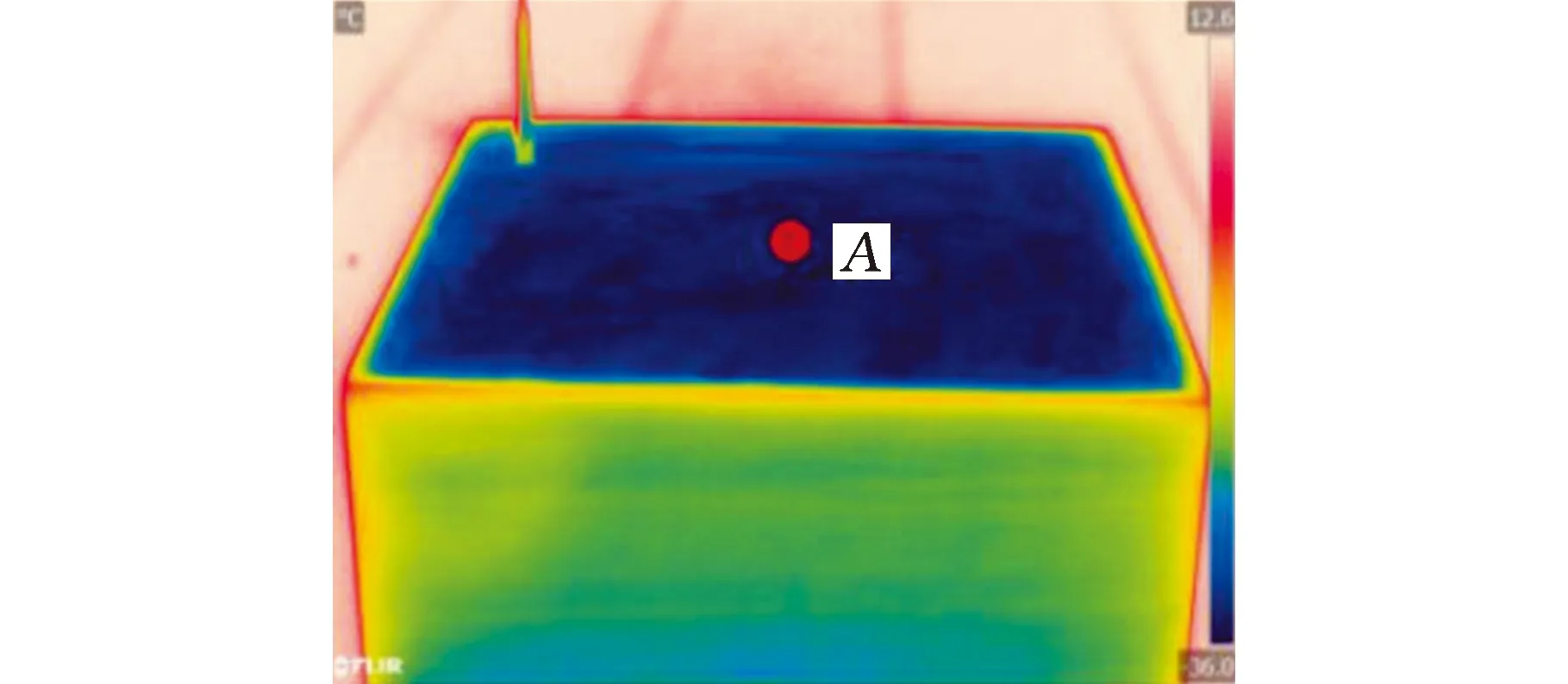

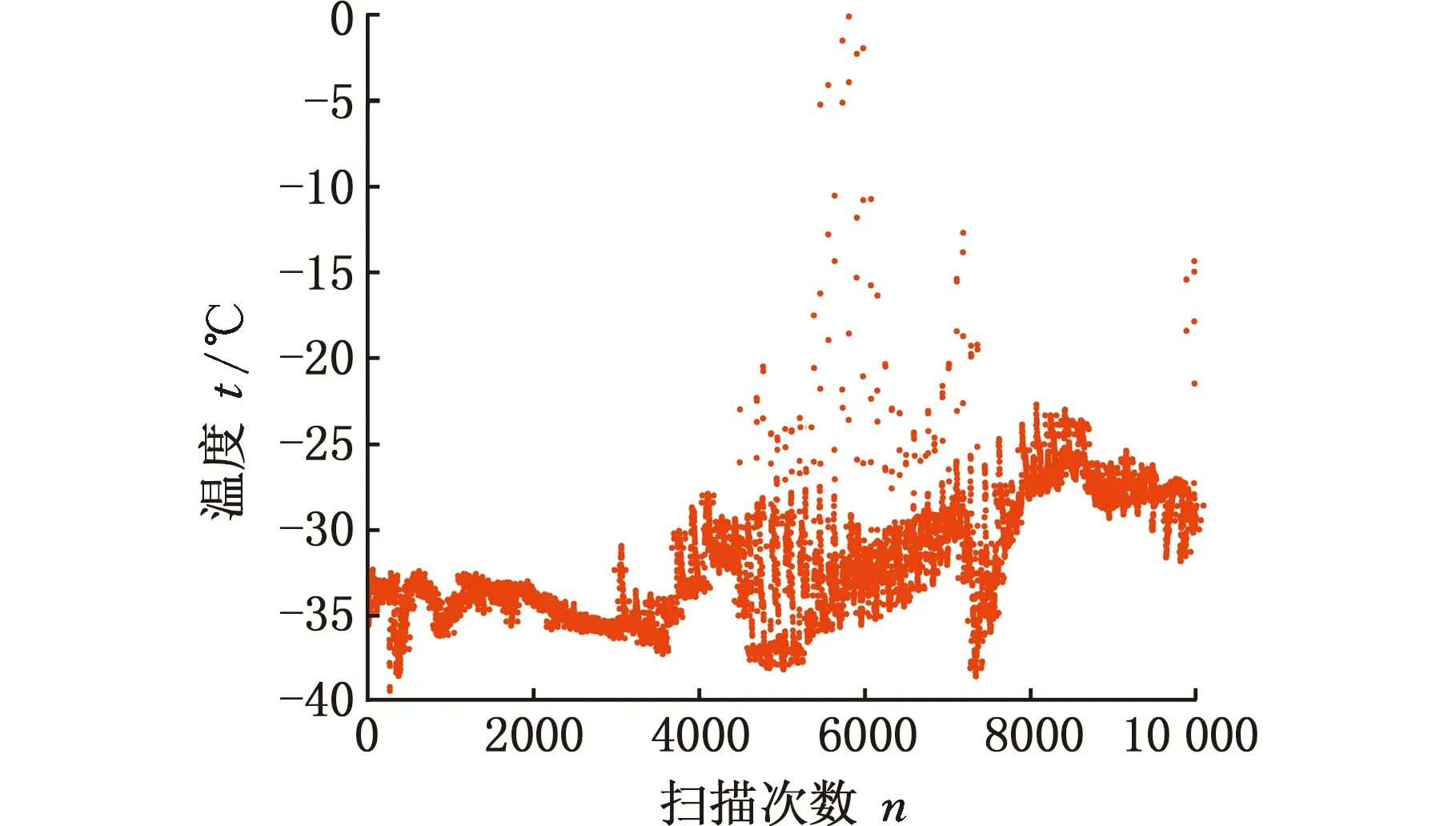

根据冷冻砂型切削区域的瞬态热场分析优化的切削数据,即在主轴转速5000 r/min、进给速度100 mm/s、切削深度4 mm、切削宽度12.8 mm条件下,对冷冻砂型进行较长时间切削加工过程温度场采集。所采用的冷冻砂型的尺寸为350 mm×350 mm×200 mm的立方块,并且是在-35 ℃的低温环境下冻结而成(-20 ℃无法满足长时制备)。在冷冻砂型的芯部选定测试点A,对冷冻砂型切削过程中的A处区域瞬态温度进行采集,图5所示为测试点A的位置。冷冻砂型切削过程温度采集的时间间隔为0.5 s,最后对约10 000个数据的温度采集值进行分析,结果如图6所示。

图5 冷冻砂型切削过程温度测试位置Fig.5 Temperature test position in the cutting processof frozen sand mold

图6 A点瞬态温度试验值Fig.6 Transient temperature experiment value ofpoint A

在统计学中,在5000 s的较长切削加工时间内,一般利用数据的置信区间对这个样本的总体参数进行区间估计,置信区间表示的是被估计参数的真实值在一定概率下落在所测量结果附近的程度。对位置A处的温度采集值进行统计学分析,发现温度采集值平均值的95%的置信区间为[-29.1380,-29.0113],表明有95%的概率,最终测试的温度值将落入最低-29.1380 ℃、最高-29.0113 ℃的区间内。因此,冷冻砂坯的预冻结温度为-35 ℃时,基于瞬态热场分析优化的切削参数加工的冷冻砂型局域温度可保持在-29.1 ℃左右,此时可以保证冷冻砂型具备足够的表面硬度和强度,刀具切削过程累积的热量不会对冷冻砂型的整体切削精度产生影响,可以实现冷冻砂型长时间稳定的高精高效制造。同时,当冷冻砂型的含水量为4%、冷冻温度低于-20 ℃时,冷冻砂型抗拉强度高于1.1 MPa,表面硬度高于70 g/mm2,透气性高于68,冷冻砂型满足铸造用砂型性能需求,采用优化的切削加工工艺参数制备冷冻砂型(芯)并进行组装,浇注获得尺寸精度可达CT8级的铸件,可实现高、中、低温合金的快速绿色制造[4]。

3 结论

为实现冷冻砂型无模成形的高精高效制造,采用冷冻砂型尺寸精度控制和局域瞬态热场分析对冷冻砂型的加工成形参数进行联合约束。冷冻砂型切削区域热场分析的正交试验结果表明,进给速度的变化对冷冻砂型切削过程局部瞬态热场的影响显著,其次是主轴转速、切削深度和切削宽度。在切削刀具进给速度为100 mm/s、主轴转速4000 r/min、切削深度4 mm、切削宽度12.8 mm条件下,通过数字化无模成形技术制备出的冷冻砂型尺寸精度较高。采用优化参数对预冷温度为-35 ℃的冻结砂坯进行5000 s的长时切削加工,温度采集值的统计分析结果表明,其平均值的95%的置信区间为[-29.1380,-29.0113],冷冻砂型具备较高的强度和表面硬度,可实现冷冻砂型的高精高效低温制备过程。