从制水、用水谈清洁生产和成本降低

2021-05-27苏日古格

苏日古格

(天津普林电路股份有限公司,天津 300308)

0 前言

近年来,印制电路板(PCB)行业快速发展,助推了我国国民经济的快速增长。但由于PCB制程中产生含重金属污染物排放,有机物排放等,所以也带来了环境问题。随着我国环境问题的突出,市场竞争的激烈,作为生产制造业不得不面对市场和环境两方面的压力。在提升产品品质、产量的同时,还需提升企业生产制程的环境友好度,降低排放。

在三废处理中,废水的处理是重点,如何降低废水产生量、降低排放水中各污染物的浓度以及降低废水处理成本,成为清洁生产的主要课题。我公司从降低废水产生量角度,对清洁生产这方面的工作投入了大量精力。

1 用水概述

PCB生产用水点位很多,随着PCB制程的多序化,结构的复杂化,每片PCB在制造过程中消耗掉的水量将会不断提升。

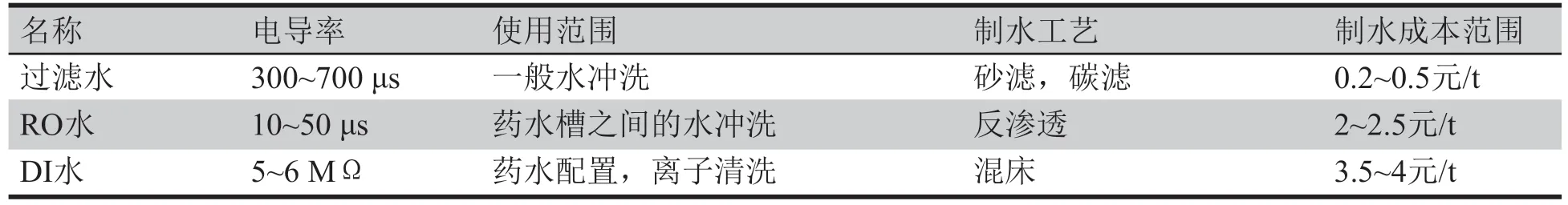

行业中各个企业对于节水工程的管理力度并不相同,在单位面积电路板制造水量(用水单耗)参差不齐,业内较高水平的印制电路企业,可以将用水单耗管理在0.7 t/m2~0.8 t/m2范围内,节水工作力度投入较小的工厂,也有用水单耗在1.5 t/m2~1.8 t/m2的情况,这会直接导致工厂整体成本上升,不仅用水多,而且也给废水处理造成压力。目前我国对于水资源的管理现状,已经更多趋向于排污管理的逐渐严格,因此本文更加注重的是PCB企业在降低废水排放的同时减少整体制程的水资源消耗,从降低水资源的消耗过程实现清洁生产的目的,使企业更加符合国家环保标准。PCB制造过程中需要使用大量的水,按照水质大致可以分为三类(见表1所示)。

其中过滤水制水工艺最简单,制水成本最低,应用工序最广,例如电镀后水清洗、蚀刻后水清洗、阻焊后水清洗均采用过滤水。反渗透(RO)水可以被去离子(DI)水取代,但考虑整体消耗成本,部分工厂仍在显影前水洗、条件后水洗等位置使用RO水。DI水制水成本最高,应用面也较广泛,尤其在我国北方大部分地区,新取水方式多为自来水厂供水,自来水水质较差,必须通过去离子的方式来获得DI水。

PCB制造企业在清洁生产方面的工作多着眼于生产环节,而忽视供应环节的改善工作,纯水制作便是其中一环。在上述的三种水,DI水的制水过程是最复杂的,而DI水又占PCB生产过程用水的很大一部分,故DI水制水过程产生的废水排放也成了清洁生产的重要的可管控环节。

2 反渗透加EDI制纯水工艺

传统的DI水制水过程采用反渗透加混床的方式,这种方式不仅运行成本高而且在树脂再生过程中,会产生较大量的酸洗、碱洗废水和冲洗废水。由于混床制水工艺的特殊性,还有可能对树脂造成磨损,导致部分树脂伴随废水一同流入排水管路。

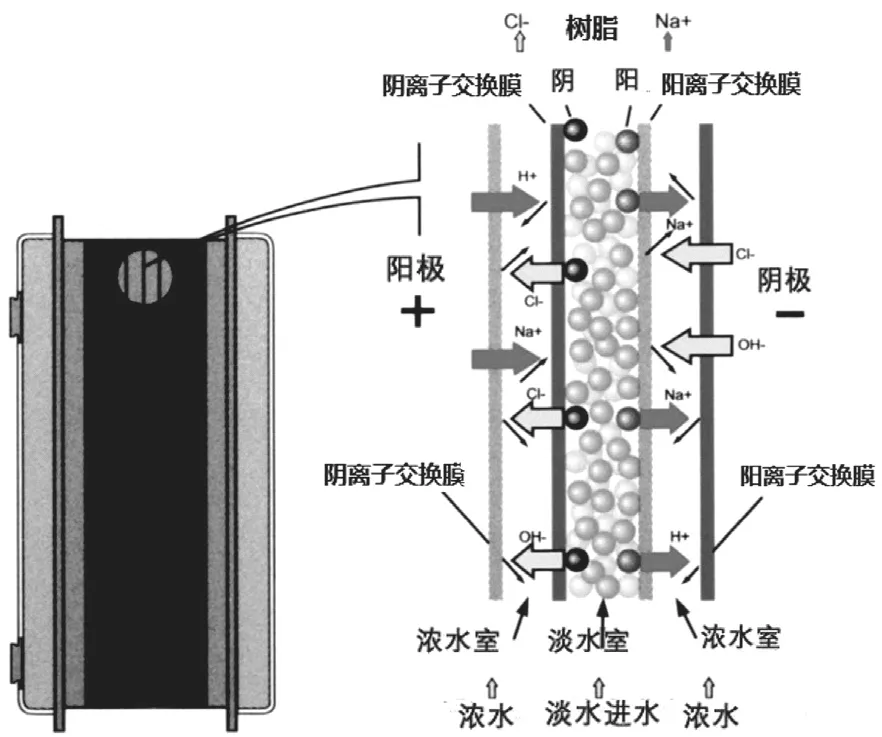

我司为了进一步提高清洁生产工作效果,采用了反渗透加EDI(电渗析技术又称连续电解除盐技术)制纯水工艺(图1)。

将和离子交换技术科学的融为一体。该技术是二十世纪八十年代以来逐渐兴起的新技术。经过十几年的发展,EDI技术已经在北美及欧洲占据了相当部分的超纯水市场。

EDI装置将离子交换树脂充夹在阴、阳离子交换膜之间形成EDI单元。EDI单元中间充填了离子交换树脂的间隔为淡水室。EDI单元中阴离子交换膜只允许阴离子透过,不允许阳离子透过;而阳离子交换膜只允许阳离子透过,不允许阴离子透过。

在EDI组件中将一定数量的EDI单元罗列在一起形成单元组。单元组中每个单元间用网状物隔开,形成浓水室。与此同时在单元组两端设置阴、阳电极,在直流电的推动下,通过淡水室水流中的阴阳离子分别穿过阴阳离子交换膜,进入到浓水室而被从淡水中去除。而通过浓水室的水将离子带出系统,形成浓水。

EDI这种纯水制作工艺的优势在于不采用混床树脂工艺,这样避免了树脂的再生过程,也进一步避免了树脂再生过程产生的废酸碱液排放。EDI制水过程中的浓水电导率在20 μs/cm~40 μs/cm左右,可以应用在离子清洁度要求较低的用水环节,加之EDI制出的纯水电导率可以达到5 μs/cm以下甚至1 μs/cm,可应用于对离子浓度要求比较苛刻的工艺中。

EDI制水技术也有一定的缺点,与混床制水一样,均需要先做反渗透处理。EDI进水电导率要求在10 μS/cm以下,以保证EDI树脂块去离子速度满足生产要求。通常此问题可以通过更换高脱盐率反渗透膜的方式来满足供水要求,这方面的设备改造程度较小,资金投入较低。

除此之外EDI制水工艺还有运行成本极低,人员工时消耗极低的优势,EDI模块在正常生产情况下,基本不产生物料消耗,仅用电即可。

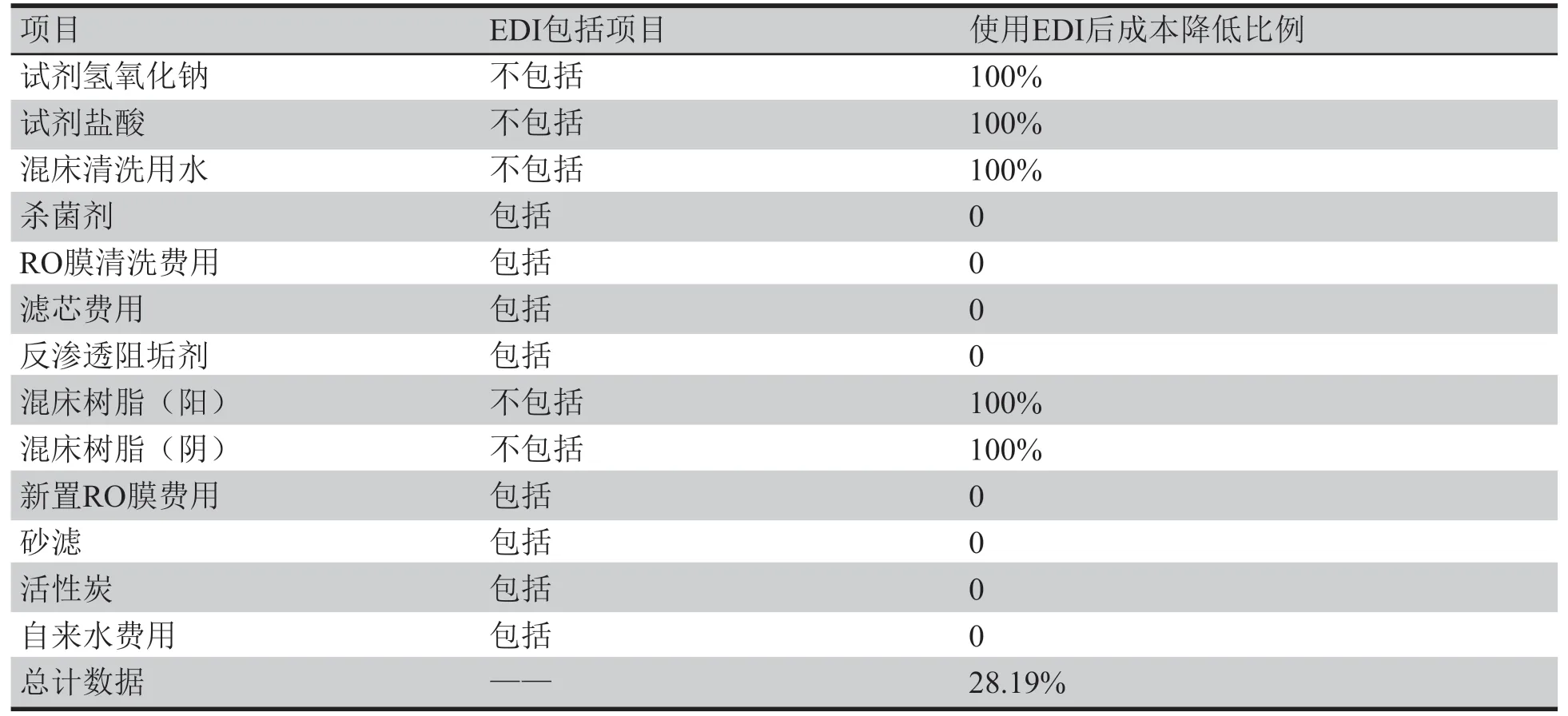

按照我司半年内DI水供水能力35 t/h计算。可得出成本对比如表2所示。

由此可见,EDI技术和混床技术相比,全年节约成本28.19%左右,加之EDI制水水质较混床优秀许多,两者相比,EDI在印制电路行业的应用有十分巨大的潜力。

表1 用水类型简介

我公司应用EDI技术后,EDI产水部分,DI水电导率明显提升,运行成本逐渐降低,再生混床时产生的废旧酸碱液量从每月10吨左右直接降低为0。

3 降低用水量和水排放

3.1 溢流水洗计算模型介绍

溢流水洗是PCB制造设备商经常采用的一种洗涤方式(见图2),这种方式有利于在一定洁净度要求下,实现节水管控的目的。据统计,溢流水洗水量在PCB生产工厂内,占全厂水用量的40%~50%。溢流水洗本身是一种很好的节水方法,若能再控制流量,节水的效果会更加明显。溢流水洗时水流量的设定值,是许多同行正在考虑的问题。根据文献参考,酸性药水业内普遍采用1次/小时的循环量,碱性药水普遍采用1.5次/小时的循环量。这个经验值具有一定的实用效果,但若想进一步降低用水单耗,需要严谨的科学模型来指导研究方向见图2所示。

图1 EDI内部原理简图

溢流水洗在连续生产的情况下持续进水,这种方式使得整个水槽内的污染物存在一个平衡浓度,在水槽大小恒定,板面污染物带出量恒定的情况下,这个平衡浓度的值就会和进水量成反比关系见图3所示。

表2 纯水车间EDI与混床成本对比表

图2 溢流水洗方式示意图

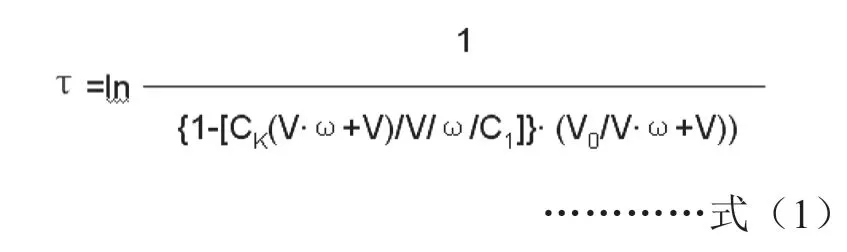

即在一台固定的生产设备中,持续进水的情况下,经过一段时间的连续生产,污染物浓度会达到平衡值(有效近似值)并不再变化。在这个过程中溢流水洗槽各个参数的变化服从如式(1)。

τ——平衡浓度到达时间

CK——该槽平衡浓度有效近似值

ω——进板量(面积)

V——板面附含污水量

V0——洗涤槽有效容积

C1——进水污染物浓度

在正常生产的情况下,必然是产量越大越有利于设备开动率的提升,故进板量应为一个常数,板面带有的污水量受到车速和设备设计的影响也为常数。结合进水量越低、成本越低,从公式中可以得出,改变进板量和清水进水量可以改变平衡浓度,即提高清洗水的洁净度;同时若减小有效的设备盛水容积,既可降低平衡浓度也能达到缩短平衡时间的效果。故在水洗槽污染物浓度和印制电路板产量恒定的情况下,降低水槽有效容积可以达到降低进水量的效果。但同时应考虑设备启动时需要的水量,以避免循环泵空转。

综上所述,在冲水洗水槽清洁度不变的情况下,降低水洗槽体积可以相应地降低持续进水的水量,同时不影响设备产能。

3.2 用水管控

根据企业设备的特点,从供水环节和用水环节水线设计上进行改进(积水滚轮材质,电磁阀位置等);我公司生产线大多数为连续进料情况,我们在总进水管道安装电磁阀控制阀门,电磁阀在设备运行时自动开启,在设备停止运转时自动关闭。部分龙门生产线体由于设计古老,仅在总进水位置加装了电磁阀。通过我司对这些设备进行改造——在分管路上均增加电磁阀,实现了在制板进入某槽体内时,该槽自动打开进水电磁阀;而当在制板离开该槽体时不产生用水消耗的效果。

在设备设计时,也可根据实际情况酌情进行改造。例如化学清洗线,全线24 h满负荷生产,这样的生产线没有必要在支路上安装电磁阀;而某些生产线是专门用于首枚产品试生产,这种设备进板不连续,加装支路电磁阀是有必要的。

同时,员工节水意识的培养也是用水管理的重要环节,同时还可以从给一线生产员工制定适当的用水指标、使得目标量化的方式,来达到节水的目的。这样也可以培养员工环境保护和资源节约的意识,将工作具体到实际利益。

3.3 供水方面其他行业的经验介绍

PCB企业大部分采用集中供水的方式进行供水管理,在供水末端(设备端)采用流量计进行管控,这种方式虽然整体规划方便,管理便捷,但是不利于全厂管控,在供水压力一定的情况下,全厂设备的开动率就直接影响了用水单耗的变化。

4 处理水回用

PCB制造企业的废水处理工艺一般为化学沉淀法,这种废水处理方法在类似的涉重金属生产行业内也被广泛采用。沉淀池处理后的废水一般为碱性,这部分废水需要在最终调节池回调pH值才能进行排放,但由于废水量巨大,调节此碱性废水需要投入大量化学药品和资金。

相对于PCB制造企业的碱性废水,大多数PCB制造环节使用酸性化学药品进行板面图形蚀刻的方式,部分生产线的前处理还需要稀硫酸进行微蚀冲洗,因此类处理环节而产生的废气大多为酸性废气,这部分产生的硫酸雾和氯化氢气体,需要进行碱液喷淋吸收的方式才能去除。

结合PCB制造行业产生碱性废水和酸性废气的现状,将碱性的中水应用于处理酸性废气的处理塔中,不仅降低了废气塔中碱液的添加量,同时也降低了中水在调节pH环节的酸液添加量,降低了用药成本;加之因废气塔喷淋塔配药取用的新鲜水减少,一定程度上也降低了废水的排放量;总体上实现了废水回用和资源节约。

经验证发现,在长期使用中水喷淋的过程中,由于溶解性总固体(TDS)过高,废气塔中的泰勒环极易滋生细菌形成结晶,从而降低废气的风量甚至堵塞废气处理塔。定期使用高压水枪对废气塔中的泰勒环进行冲洗可以解决该问题,由于环上结晶疏松,高压水枪可以轻易地将结晶和细菌冲洗掉,不会增加过多的维修保养压力。

5 总结

环保、节能和减排工作中节约用水和减少废水排放一直是重点,PCB行业,也多次响应并推动清洁生产、节能降耗的工作开展。在清洁生产的改进过程中,我公司在充分发挥节约资源的同时也学习其他行业的领先经验,对现有制水、供水环节进行了改造,改造成果显著。

从长远角度看,随着推进绿色发展,循环发展,低碳发展的不断深入,我国在污染物排放标准、核定排放总量以及资源降耗方面加强加严控制水平。故我们更应尽早、尽快、尽所能地落实国家法规,执行相应标准,在废水排放、资源消耗等方面投入更多精力,研发新技术、新工艺以求节水减排,同时以清洁生产为基准,给企业带来资源节约方面最直观的收益。