印制电路板湿流程过滤系统的清洁生产方案论述

2021-05-27陈显任潘松林

付 艺 陈显任 潘松林

(珠海方正科技多层电路板有限公司-F7,广东 珠海 519175)

0 前言

过滤系统是印制电路板(PCB)制造的湿流程的关键功能之一,通常需要定期更换滤芯。更换下来的传统滤芯属于固体危废,而固废必须由具有资质的环保公司处理。随着PCB行业的大量扩产,有资质的环保公司的有限产能难以满足固废不断增加的需求,许多公司堆积大量的废旧滤芯无法处理。因此,滤芯固废处理问题日益突出。

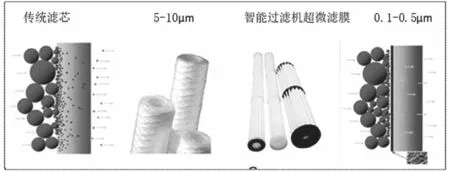

另一方面,PCB行业的电镀线、水平线等湿流程使用传统滤芯已经沿用了近30年,滤芯的常规精度5~10 μm,伴随制造成本的压缩,滤芯品质出现了优劣不一,过滤效果不好,进而影响PCB品质,形成了恶性循环。许多企业将滤芯改为滤袋,但是滤袋的过滤效果远低于滤芯,难以满足精密印制电路板的品质要求。基于上述问题,PCB行业需要寻求更为环保、使用寿命更长、且有成本优势的过滤替代方案。

1 PCB行业的过滤替代方案

PCB行业的过滤方案除了常规的绕线棉芯、PP(聚丙烯)滤芯和过滤袋之外,目前在推广的方案主要有纳米高分子滤芯、精密钢网滤芯和智能过滤机等方案(如图1所示)。纳米高分子滤芯由于价格较高,仅在部分高端产品线试用;精密不锈钢网滤芯主要是搭配创峰和宇宙的水平沉铜线,应用于除胶渣药水的过滤;智能过滤机因其较好的材料和人工替代性能,在部分成本控制较好的PCB工厂有较大量使用。

1.1 纳米高分子膜滤芯

纳米高分子滤芯由支撑骨架和超高纳米分子膜组成,滤芯以超高分子量PE(聚乙烯)滤管为支撑骨架,在其表面进行纳米高分子涂膜处理,使其过滤精度最小可以达到 0.1 μm,在膜处理的过程中,使用特殊工艺使纳米高分子膜填充到支撑骨架的孔中形成镶嵌式结构,使膜层稳定地附于骨架上,膜层厚度范围0.5~1.5 mm。

使用PE为骨架纳米高分子为膜层的滤芯,具有优良的过滤性能、足够的机械强度,良好的耐化学和耐温性能,同时嵌入式的纳米高分子膜层可以保证在使用过程中不会发生膜剥离,相比于其他微滤膜可以在更高的压力下运行及反洗,使用简单且寿命超长,正常使用寿命 3~5年,可大大节约使用成本、减少固体废物的产生和固废的处理成本。

该方案的特点是纯手工操作,直接使用高分子滤芯替代传统棉芯。滤芯工作状态压差大、流量小,日常按工艺需求时间拿出滤芯用自来水冲洗干净即可;每6个月定期使用滤芯反冲洗设备对滤芯进行反冲洗保养。

1.2 精密不锈钢网滤芯

精密不锈钢网滤芯采用不锈钢烧结丝网制作,材质有不锈钢304和不锈钢316L两种,滤芯一般采用外压式,液体通过滤芯细小微孔,进入滤芯中心管出水,微孔截留了水质中细小的杂质,其截留杂质的能力主要是由滤芯的孔径决定,一般滤芯精度为0.1~100 μm。此滤芯可以采用在线反冲洗清理杂质,不需要频繁的更换滤芯;单支外径60 mm、长度1000 mm的不锈钢滤芯的出水量可以达到2~3 t/h。

另一种形式的不锈钢滤芯采用滤筒式设计,药水从滤筒内部进入,颗粒过滤是靠流体的冲撞和挤压作用而被截留并紧附于滤网的内壁面上。这种滤筒对25~500 μm颗粒的液体具有良好的过滤性,单位面积的流量大,清洗之后可反复使用。在PCB流程中,不锈钢滤筒主要用在具有高温、强氧化的除胶渣药水的过滤,以清除药液中的板料碎屑和固体沉淀物(如图2所示)。

图1 PCB行业的过滤方案

图2 除胶渣设备使用的不锈钢过滤器与不锈钢网滤筒

1.3 智能过滤机

智能过滤机的原理是采用过滤分离技术,结合0.1~0.5 μm孔径的 PTFE(聚四氟乙烯)超微滤膜组,利用超滤膜的微孔把电镀液中的悬浮颗粒、有机分解物质分离出来。它不需要悬浮物粒径和比重足够大,当槽液中存在大于0.1 μm的悬浮颗粒时,直接过滤就可以把溶液中的颗粒物除去。本系统具有过滤和反冲洗两种功能,其过滤功能是将镀槽内的镀液抽至过滤系统,在压力作用下镀液从滤芯外部渗入,经中间空心部分流走,回到镀槽,而杂质不能通过滤芯,阻隔在过滤系统里;反冲洗功能是将清水(或汽水混合)抽到过滤系统,从滤芯底部进入滤芯中间空心部分,在压力的作用下,将阻隔在滤芯里的杂质冲洗出来,经排污管排出流至废水处理系统。

相比传统绕线棉芯或PP发泡滤芯,智能过滤是一种更有效的分离方法(如图3所示)。智能过滤机将PTFE新材料应用于膜法过滤,具有耐强酸、强碱、强氧化和高温的特点,适用于PCB制造的各个流程。高精度的均径过滤,大大减少镀液的TOC(有机碳总量)的含量,可以延长碳处理保养周期及药水使用寿命;过滤机具有滤芯自动反冲洗功能,无须更换滤芯,大大节省人力和固废环保处理成本。

2 过滤系统的清洁生产方案

2.1 电镀线的过滤替代方案

传统龙门电镀线设计为每个镀槽配一台传统过滤机,根据槽体大小过滤机的功率一般为3~5P,每台过滤机装18支508 mm~762 mm(20~30英寸)的滤芯,滤芯更换频率通常为2~4周/次。使用1台智能过滤机(流量为550 L/min)代替2台传统过滤机,循环流量可保持与原过滤机一致(图3)。智能过滤机的滤芯可以自动反冲洗,且冲洗频率可以根据需求设定,因此节省了大量滤芯、人工及保养时间。

对于VCP(垂直连续电镀线),因智能过滤机0.1~0.5 μm的过滤孔径,对比传统滤芯5~10 μm孔径,出水流量不能满足喷嘴压力0.4 Mpa的喷淋量,故而不能直接替代喷淋泵。目前的方案是将智能过滤机安装在VCP副槽或工作槽两端,同时保留喷淋泵,但是喷淋泵可以不装滤芯或延长滤芯寿命。

图3 传统滤芯与智能过滤机的过滤效果区别(来源:鼎阳环保)

2.2 水平线的替代方案

PCB制造流程的水平生产线,因不同工艺需求设计不同的过滤系统,过滤泵安装滤芯的数量和更换频率存在多样性。对于滤芯用量较大且更换频率较高(平均每台过滤泵>2支/天)的生产线或药水槽,使用智能过滤机代替传统滤芯可以减少滤芯用量并且节省人力和保养时间,但是要考虑生产线的空间是否足够安装智能过滤机;对于一些清洗线或普通水洗槽的过滤,通常滤芯用量较少和更换频率较低(每台泵1~2支/周或更少),使用高分子膜滤芯代替传统滤芯,可以减少一次性投资,同时也可以达到减少滤芯废弃物的效果。

3 投资回报分析

以某公司龙门电镀线和VCP填孔电镀线为例来评估智能过滤机或高分子膜滤芯的投资回收期,改造方案如下。

(1)龙门线:14个镀铜槽,原装14台循环过滤泵(5P),每台泵18支762 mm滤芯,更换频率1次/月;

智能过滤机:2个镀铜槽安装1台智能过滤机(含1台5P输送泵+1台1P反冲洗泵),共7台;

高分子膜滤芯:每台泵18支762 mm滤芯,共252支,配1台滤芯自动反冲洗机(5P)。

(2)VCP线:20个镀铜槽,原装40台过滤喷淋泵(5P),4台副槽循环过滤泵(5P),每台泵18支762 mm滤芯,更换频率1次/月;

智能过滤机:镀铜槽两端和副槽共安装4台智能过滤机(含1台5P输送泵+1台1P反冲洗泵),取代4台循环过滤泵;

高分子膜滤芯:每台泵18支762 mm滤芯,共720支,配2台滤芯自动反冲洗机(5P,半年洗一次)。

(3)智能过滤机寿命按5年计算,单价6万元/台;高分子膜滤芯寿命按3年计算,单价300元/支;传统滤芯单价8.5元/支。

(4)更换下来的762 mm滤芯,废旧滤芯重量约1.5 kg/支,目前珠海区的滤芯固废环保处理费用为5500元/吨

(5)龙门线更换传统滤芯耗时3工时/每月,保养清洗高分子膜滤芯6工时/每月;VCP线更换传统滤芯

耗时7工时/每月,保养清洗高分子膜滤芯14工时/每月;智能过滤机可以节省滤芯更换时间,因此可以提升设备产能(折算为节省加工成本)。

按照上述改造方案,分别计算出两条电镀线的传统滤芯、高分子膜滤芯和智能过滤机在使用寿命周期的物料成本、固废处理成本、过滤机电费、人工和产能损失成本等各项综合成本如表1所示,并根据改造方案的节省金额计算出投资回收期,计算公式如下。

投资回收期(年)=设备(材料)投资成本/年平均节省成本

从表2数据可以看出,对于14个铜槽的龙门电镀线,使用高分子膜滤芯的投资回收期为2.75年,使用智能过滤机的投资回收期为2.57年。对于有20个铜槽的填孔VCP,使用高分子膜滤芯的投资回收期为2.31年,使用智能过滤机的投资回收期为1.85年。从固废处理、保养人工和产能提升等方面来看,智能过滤机比高分子膜滤芯更具优势。

表1 电镀线高分子膜滤芯和智能过滤机的综合成本对比

4 总结

PCB行业目前推行的传统滤芯替代方案有高分子膜滤芯、精密不锈钢网滤芯和智能过滤机,从适用性方面分析,高分子膜滤芯和智能过滤机可以应用在各种工艺流程,具有更好的替代性。从电镀线过滤替代方案的投资回报分析来看,智能过滤机比高分子膜滤芯更具优势。

因PCB工艺流程具有复杂多样性,不同流程的滤芯使用数量和更换频率差别较大,在制定过滤系统的清洁生产方案时,需要考虑投资成本、固废减排和人力节省等综合成本,来选择高分子膜滤芯或智能过滤机,对于部分生产线可以考虑高分子膜滤芯和智能过滤机同时使用,以达到最佳的投资收益。