一款商用车前顶盖产品缩破分析处理

2021-05-27田媛江铃汽车股份有限公司

文/田媛·江铃汽车股份有限公司

对于制造业来说,要想获得利润最大化,成本控制就是重中之重。这两年,随着汽车市场的渐渐回暖,各大品牌、各大车型的竞争也喧嚣云上,要想在这场战争中取胜,企业就必须重视成本。在各大汽车厂家,生产制造环节的成本控制至关重要,若某一个零件在生产过程中频繁出现缩破等失效件,在人力、物力、能耗、材料等方面,都是巨大的成本浪费,这类问题就需要专业的技术分析来支持解决,快速有效地改善问题,降低零件成本。本文就主机厂某一量产顶盖开裂失效问题,多方面多维度进行技术分析,以达到解决根本问题,保证零件正常生产。

某量产商用车前顶盖目前存在的问题

顶盖类的零件,为满足整车功能性需要,设计顶盖需要有一定数量的加强筋造型,以确保整体强度要求,根据商用车车身内部高度的设计要求,顶盖拉延深度较深。同时为保证车身外观的美观性,零件加强筋R 角设计偏小。

该前顶盖在车型中属于造型复杂、拉延深度最深的特殊外观件。以上两点造成该零件在日常生产过程中,拉延频繁出现开裂、冲击线、R角缩颈等质量问题,生产调试困难,零件难以稳定,产品结构及开裂位置如图1 所示。

前顶盖开裂分析

该零件是在济二2000t 老式双动设备上生产,原材料为DC04,料厚0.8mm。原材料在成形过程中,局部受拉应力过大,超过了材料塑性变形极限,材料变薄缩颈后开裂。

前顶盖开裂发生在加强筋造型R 角根部和侧壁,成形过程中由于凸、凹模与原材料的接触面积较小,材料在走料过程中接触应力过大,减薄过大,最终造成开裂。CAE 分析时,一般结合减薄率、接触应力以及最大失效因子等来判断该零件在实际生产过程中是否会存在开裂风险,最大失效因子为软件定义的加载过程中最大主应变与FLC(成形极限)曲线上最小主应变的比值,其大小反映成形过程中零件出现开裂等失效情况的风险。

前顶盖CAE 模拟分析

CAE 用相关参数

⑴模面:顶部筋R 角和量产模具一致,其他模面用复制模型面(进出料方向较量产模深20mm);

⑵工艺参数:拉延筋阻力、摩擦系数(不考虑喷油、电镀等)、压边力均比现场条件恶劣;

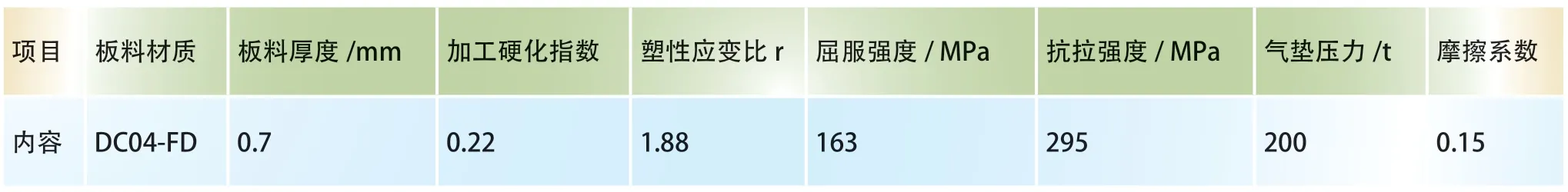

⑶材料参数:CAE 分析用材料参数,相对量产材料参数成形性较差,性能要求见表1。

前顶盖成形性分析

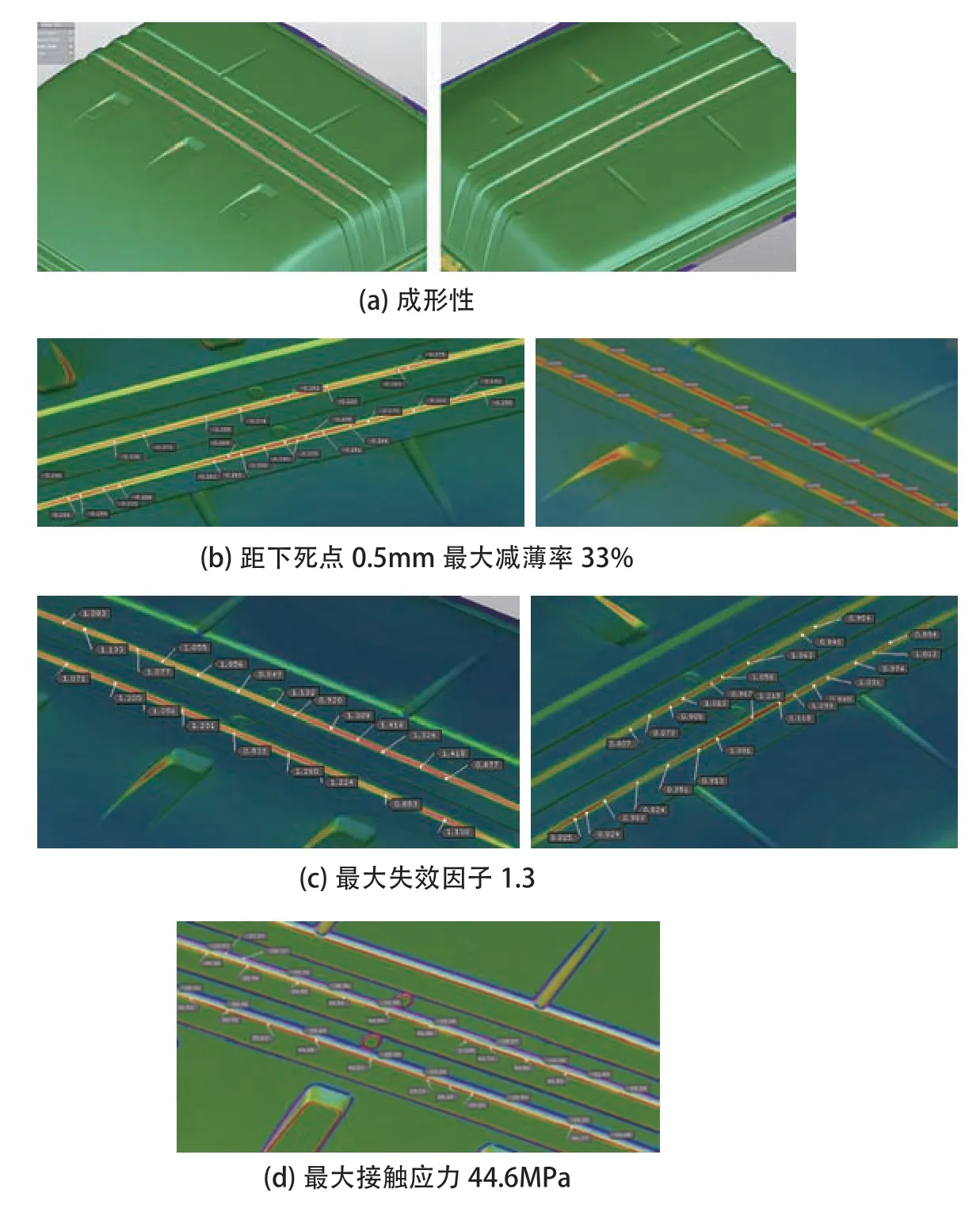

使用AutoForm 计算并检查分析结果:成形性、减薄率、最大失效因子、接触应力如图2 所示。

由产品结构分析可知,该前顶盖加强筋深度较深为12mm,开裂部位R 角仅为6.5 ~8mm。CAE 计算结果显示圆角根部最大减薄率为33%(距离下死点0.5mm),一般认为DC04-FD 的薄板材料,在冲压成形过程中局部区域减薄率超过25%,即认为该零件存在开裂。经过CAE 分析,顶盖中部的加强筋开裂部位最大失效因子为1.3,理论上最大失效因子超过0.8,我们则判定零件存在较大开裂风险,顶盖实际分析值1.3 已远远超过指标。在顶盖的整个成形过程中,最大接触应力为凹模或凸模圆角加载在板料上的最大法向接触应力,图2 计算结果显示圆角部位最大接触应力达到44.6MPa,开裂风险大。

图2 CAE 分析结果

表1 材料性能参数

解决方案分析

在实际CAE 的计算运用中,失效因子、减薄率和最大接触应力,这3 项指标超出理论安全值,零件就会出现较大的开裂风险。为降低零件开裂风险,我们一般需要合理放大圆角,以降低圆角处材料减薄率及最大接触应力。其实在零件设计前期,这些都是需要考虑的,目前从实际来看,只能从零件结构、现装工艺以及模具结构方面寻找可行性整改方案。

更换材料牌号提升材料性能

如更换DC05-FD 材料,材料性能的提升,有助于成形性能改善。但提升材料性能后,屈服强度会下降,整车在恶劣工况下存在失效的风险。并且更换材料牌号后r 值会有很大提高,产品冲击线会变得不可控,故此方案不可行。

材料牌号不变对参数进行规范

理化和现场显示材料延伸率在40%以下在冲压工艺波动下易缩,大于41%较安全,材料断后延伸率建议不小于42%,另外同一批次料性能尽量保持同一卷料(该产品冲击线对材料参数敏感),已和钢厂沟通并协调实施。

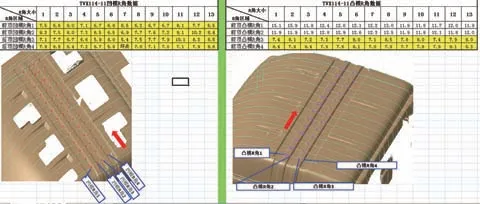

开裂位置圆角半径处理

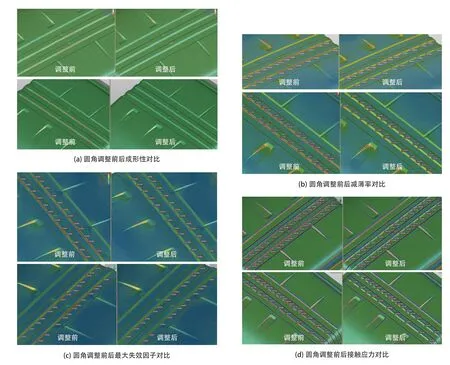

开裂位置外观圆角半径(图3 黄色区域)从原来的6.5 ~8mm 增加到12mm。模具圆角适当增大可有效减小局部接触应力,降低材料流动阻力以及减薄率。通过CAE 进行对比分析,结果显示外观圆角半径增加到12mm 后,减薄率、最大失效因子、接触应力均有很大改善,圆角调整前后对比如图4 所示。

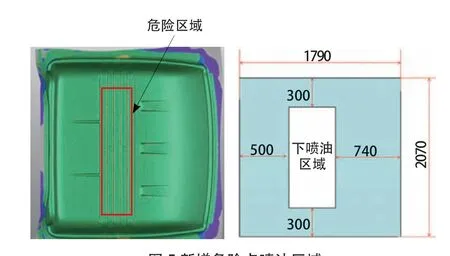

对危险区域增加下喷油

现冲压工艺为单面喷油(只在料上表面喷油)导致凹模R 角和料流动阻力大,增加喷油可以减少料流动阻力使产品均匀变形。反算危险区域对应板料的点,并相应增加下喷油点减少板料和模具的摩擦系数,如图5 所示,现该方案已得到落实和固化。

根据以上几点的方案分析,总结详见表2。

图3 调整圆角区域

表2 方案汇总

图4 圆角调整前后CAE 模拟对比

图5 新增危险点喷油区域

结束语

汽车零件的外观和功能是最基本的使用性能,相信在各大汽车主机厂,都会有这种拉延深度较深的外观件,在长期的生产过程中,也会出现外观质量不稳定的问题,在这种情况下,就需要运用CAE 等技术分析软件进行理论确认分析,同时也要从其他可能出现影响的因素方面考虑,多方面、多维度逐一分析确认,找寻最有效的调整方法。