汽车梁类制件三序工艺设计研究

2021-05-27龚玉禄长城汽车股份有限公司河北省汽车工程技术研究中心

文/龚玉禄·长城汽车股份有限公司,河北省汽车工程技术研究中心

梁类件在整车车身结构中占有极大比例,是整车强度、抗变形结构的重要组成部分。依据所在整车部位,梁类件可分为上车身、下车身两大类。本文主要针对下车身横梁制件进行分析,阐述其三序工艺设计,可为后期类似制件工艺、结构设计提供参考。

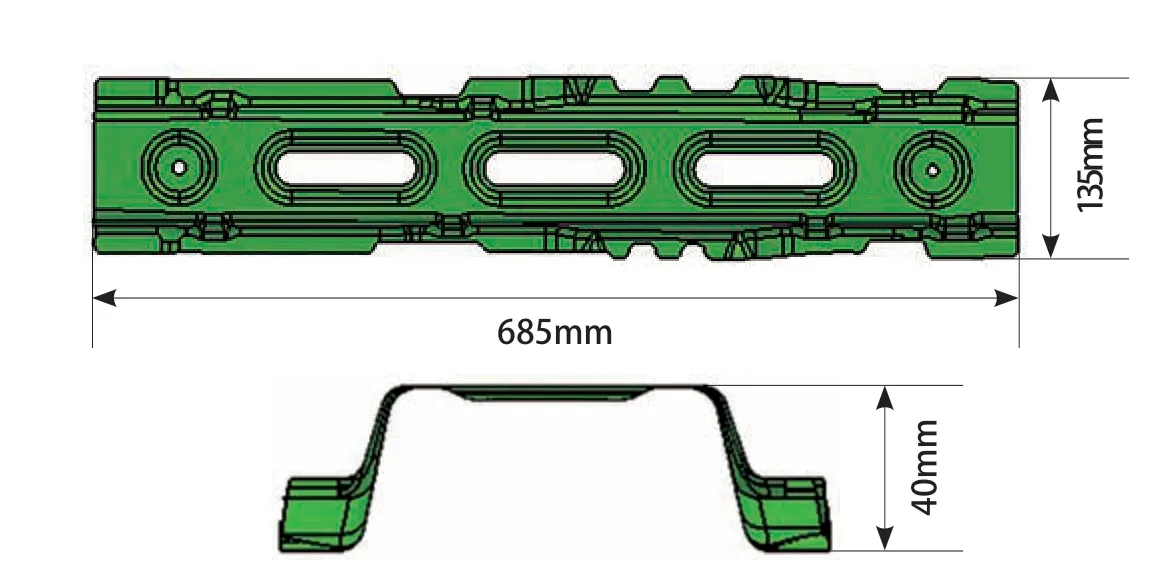

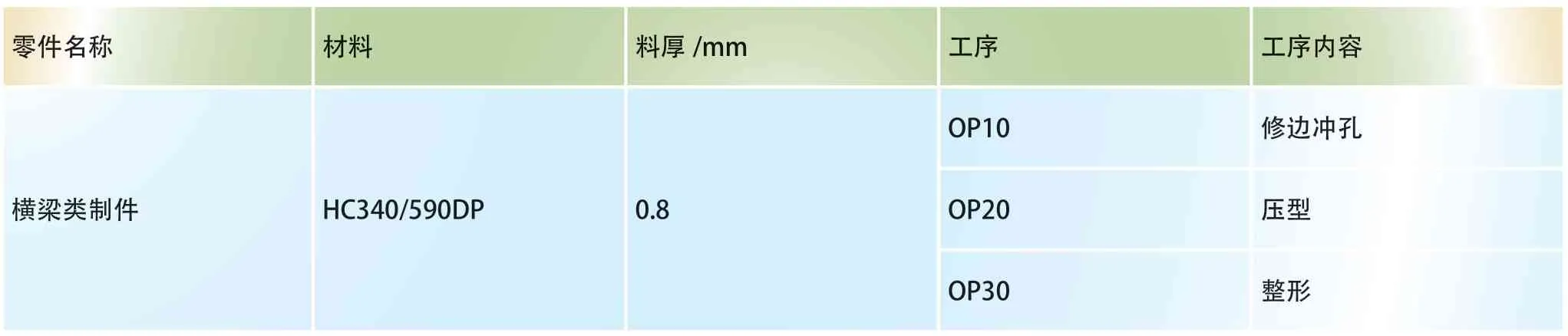

某车型横梁类制件,其零件图如图1 所示。材质为双相高强度冷轧钢板HC340/590DP,钢的显微组织为铁素体和马氏体。具有较低的屈强比和较高的加工硬化性能,在同等屈服强度水平下,相对于高强度低合金钢而言具有更高的强度,是结构类零件首选材料之一。零件的厚度为0.8mm,外形尺寸为685mm×135mm×40mm。

图1 制件形状及外形尺寸

通过观察可以发现,该横梁制件尺寸中等,除法兰面存在波浪造型外,大体结构呈“几”字形。上部存在5 处孔,包含左右两侧安装精定位孔(同时也是制件检测定位孔)。工艺设计阶段需重点对成形性及修边冲孔进行分析。

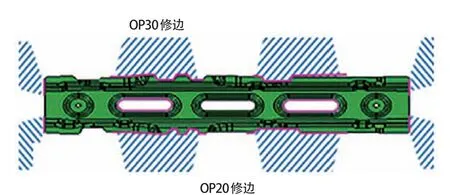

常规工艺设计

按照常规工艺,该“几”字形梁类制件工艺实现方式为:OP10 拉延(图2)、OP20 修边冲孔、OP30二次修边冲孔(图3)、OP40 整形冲孔(图4)。因制件成形深度较浅,拉延阶段可一次性将“几”字形成形到位,为便于废料顺利下滑及降低自动化生产中卡废料问题的出现,制件周边废料区域需分两次切除,二序切除一部分,三序切除剩余部分。同时,考虑“几”字形制件可能出现的侧壁及法兰边回弹问题,四序需增加整形工序,对制件的回弹加以抑制,便于现场回弹问题的整改。

三序工艺设计

图3 OP20、OP30 修边工序安排

图4 OP40 整形冲孔

为降低模具开发成本,优化模具成形工艺,结合产品数据状态分析,制定三序工艺方案如表1 所示。

更改为三序工艺后,变化点如下:

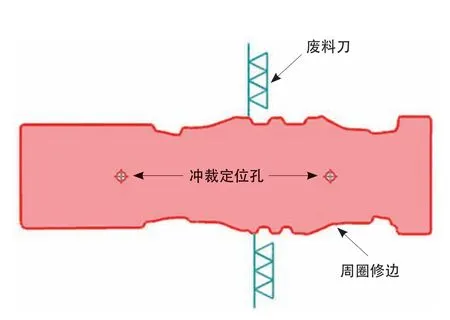

⑴OP10 取消拉延,改为周圈修边。

原梁类件成形工艺OP10 工序均为拉延,拉延对机床成形力、顶杆数量与位置要求极高,此次工艺OP10 采用修边工序(图5),板料周围废料由上下模修边镶块直接一次性切除,降低了成形时对机床的要求。工艺设计阶段需要考虑生产过程中制件定位问题。常规工艺中,制件定位可依靠外形进行定位。但此三序工艺中,板料经OP10 周圈修边成形的工序件,并无特殊造型,无法在后序模具中进行准确定位,故需在OP10 阶段冲出后序生产用定位孔。考虑到制件在后工序成形中可能出现的偏移现象,故此生产用定位孔选择在产品长圆孔中心部位冲孔,检测用定位孔在最后一序进行冲裁,以保证孔位精度。

图5 OP10 修边工序

表1 某横梁类制件三序成形工艺安排

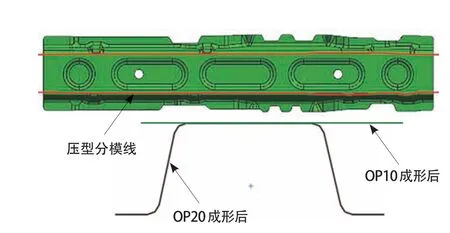

⑵取消制件多次修边工序,OP20 采用压型成形方式。

原梁类件成形工艺OP20、OP30为两次修边冲孔,此三序成形工艺OP20 采用压型方式,将OP10 修边后工序件依靠上下模一次性压弯成形至产品状态。此工艺方法可消除修边工序带来的毛刺问题,且模具结构简单,便于现场维护保养,具体如图6 所示。

图6 OP20 压型工序(右侧为截面图)

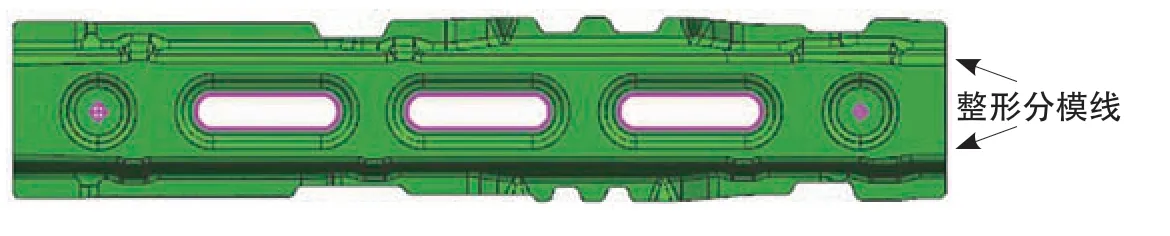

⑶以压芯镦死整形方式替代整形镶块整形。

原梁类件成形工艺OP40 采用上模成形镶块配合下模凸模实现整形工艺。现三序工艺采用上模压芯镦死方式,模具结构使用镦死块直接将压力机力源作用于压料芯,压料芯再传递镦死力于制件上,完成镦死整形过程。按此方式更改后,模具结构得到简化,降低模具开发成本,同时可保证制件法兰边品质及精度。

分析结果

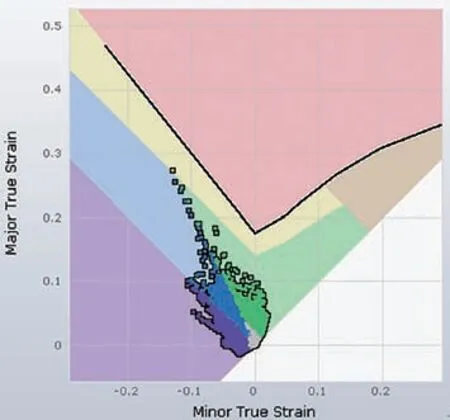

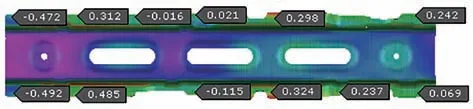

按照上述三序方式进行工艺设计,在AutoForm中分析结果显示,制件FLD趋势(图7)、减薄率(图8)、线性失效(图9)均在成形所允许范围内,成形状态无问题,可保证制件使用需求。同时为确认此工艺方式对制件精度是否存在不利影响,在AutoForm 中对制件进行夹持回弹分析,通过分析结果(图10),可看出制件法兰边回弹数值均在±0.5mm 范围内,则三序工艺状态下,制件成形性能、精度均可满足使用需求。

图7 制件FLD 图

图8 制件减薄情况

图9 制件线性失效结果

图10 制件回弹结果

现场实物状态

按照三序工艺方式进行模具设计与现场实际生产,实际制件状态如图11 所示。制件成形状态良好,无起皱、开裂等表面质量缺陷问题,与AutoForm 软件分析结果基本一致,同时,制件精度检测结果在合格范围内,可满足产品的使用需求,保证整车搭接性能。

图11 现场实物状态

三序工艺效果

梁类件按照此三序工艺方案设计,开发及实物阶段可在以下四方面展现优良效果。

⑴投资递减。

根据以上冲压工艺,仅需开发3 套模具便可实现制件造型,与前期项目的横梁类制件相比,减少一套拉延模具开发,可节约模具开发成本15 万元左右。材料利用率较前期项目的横梁类制件相比可提升25%,单件可降低板料采购费用0.5 元左右。

⑵存放空间。减少一套模具开发,可节省模具存放面积1.4m×0.8m 左右。

⑶维护保养。按照前期工艺,为维持制件量产稳定性,拉延凸凹模、整形镶块需作表面处理,取消拉延工序、压芯镦死替代整形可避免拉延凸凹模、整形镶块表面处理维护。日常生产保养阶段,减少一套模具,可降低人员维护工时4h,减轻人员负担。

⑷产品质量。板料优先进行一序周圈修边,各处部位修边角度一致,无特殊修边部位,上模压料芯压料范围大,下模型面符型区平顺,可避免制件边缘毛刺现象,保证制件表面品质。使用镦死块镦死整形,将机床力直接传递至制件上,能在成形过程中提供足够的整形力,便于制件成形到位。

结束语

汽车行业高速发展,竞争异常激烈,整车安全性能对于提升整车竞争优势具有重要意义。梁类件是提升整车安全性能的重要一环。本文是针对某车型梁类件三序工艺设计方法的详细阐述,对后期其他车型梁类件设计、制作而言,具有一定借鉴及指导意义。