滑移爆轰驱动下飞板运动姿态的连续电阻测试法*

2021-05-27李科斌董新龙王永刚李晓杰

李科斌,董新龙,王永刚,陈 翔,李晓杰

(1. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211;2. 熊本大学脉冲功率科学研究所,日本 熊本 860-8555;

3. 大连理工大学工业装备结构分析国家重点实验室,辽宁 大连 116024)

爆炸焊接是一种利用炸药爆炸产生的能量,驱动金属焊件做高速运动并发生倾斜碰撞,最终实现界面冶金结合的特种焊接方法。由于具备结合强度高、材料适应性广、工艺简单等优点,爆炸焊接技术及其产品已广泛应用于石油化工、造船、航天航空、冶金和机械制造等工业领域。为了获得良好的焊接质量,合理选择焊接参数非常重要,其中的关键参数包括碰撞点速度、飞板的动态弯折角和飞行速度[1],它们的测量须以确定飞板变形曲线为前提,也就是获得飞板在爆炸载荷下的运动姿态。

滑移爆轰下金属板/管飞行参数的实验测量方法主要包括光测法和电测法。其中光测法可以客观记录爆炸驱动下金属元件的高速飞行过程,例如:Smith 等[2]和Takizawa 等[3]分别利用闪光X 射线照相法对复板的加速过程开展了实验研究;黄风雷等[4]发展了一种双反射镜实验测试方法,对不同材料的复板运动参数进行了测量;陈军[5]基于光学测试方法(闪光X 光照相和光学高速分幅照相)获取了圆柱形壳的膨胀和变形信息。尽管光测法在原理上更客观可靠,但实验系统和操作较繁杂,测试条件相对严格,并且在数据处理时受人为因素影响较大,尤其是对于波头位置的精确判定。

电测法则相对较简单,常用的有电探针法和斜电阻丝法。其中电探针法是利用一对或多对长短不一的探针记录飞板击打针尖的时间间隔,从而求得该段距离内飞板的平均速度[6]。这种方法操作简易,一般适用于精度不高的情况。Esen 等[7]则利用接触式电探针来记录圆筒的膨胀过程,以此分析炸药的作功能力。但这种离散式电探针获得的实验数据有限,后续数据分析的精度将受到限制,并且探针及线路布置也相对繁琐。Prümmer[8]提出了一种专门测量飞板碰撞参数的双斜电阻丝法,将裸电阻丝呈等腰三角形布置于基板上,利用信号采集仪获得电阻丝两条边的持续时间,再根据几何关系计算复板的碰撞点速度、碰撞角以及飞行速度。此后这种方法被不断改进和应用[9-10],杨文彬[11]、赵国民等[12]、王诚洪等[13]也开展了这方面的测量工作。斜电阻丝法可较方便地实现爆轰驱动下金属元件飞行参数的准确测量,然而由于该方法使用的是裸电阻丝,测量结果极易受多种干扰源的影响[14],并且由于电阻丝的悬空布置,飞板的碰撞将使其产生弯曲波[15],在一定条件下将出现电阻丝与飞板脱离的现象,严重影响测试可靠度,此外,复板运动参数求解中炸药的滑移爆轰速度须单独进行测量。

本文以爆炸焊接下飞板运动姿态测量为目的,主要定位于工程应用研究,因此针对斜电阻丝法的测量缺陷,开创性地提出一种梯形支架型连续电阻探针元件及飞板运动姿态测试方法,该探针元件基于压致导通原理,仅利用一个测量通道便可实现炸药爆速和飞行姿态的连续、快速、可靠测量,大幅提高测试曲线的光滑度和稳定性。与以往的光学法和传统电测法相比,具有经济简便、抗干扰能力强和连续测量等优点,非常适合野外大当量下爆炸焊接参数的工程测试。

1 飞板运动姿态连续电阻测试法的实验装置及原理

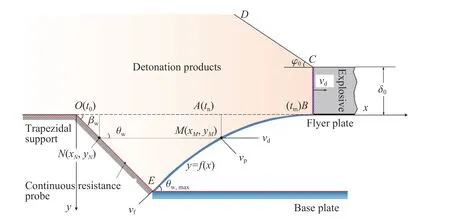

基于连续电阻法的飞板运动姿态测试装置如图1 所示,飞板和基板以架高hw水平布置于地面,飞板上均匀铺设一层厚为δ0的爆炸焊接用低爆速炸药,梯形支架探针元件置于基板中间位置(与起爆端相距足够距离以保证测量到稳定爆轰段数据),其高度正好为架高hw,即上边与飞板背面接触但不受力。连续电阻探针沿轴向依次在梯形支架的上平行边、斜边和基板敷设,同时利用铜箔或铝箔等覆盖屏蔽,基板上的电阻丝最后与信号采集仪的同轴电缆连接引出。

图 1 基于梯形连续电阻探针的飞板运动姿态测试系统Fig. 1 Schematic representation of the test system to determine the attitude of the flyer plate based on the trapezoidal continuous resistance probe

当炸药一端被引爆后,在飞板上表面将产生一个超高速的“滑移爆轰波”,这个高压脉冲载荷将驱动飞板迅速向下弯折,在极短时间内被加速到数百米每秒后与基板相撞并达到界面冶金结合。当爆轰波阵面到达梯形支架上边起始端时,飞板运动瞬时即与支架发生碰撞,电阻丝探针将在碰撞高压下导通,此时支架水平部分探针记录的数据即为炸药的爆轰波速度;当爆轰波阵面到达支架斜边的上拐点时,向下加速飞行的飞板将与斜边碰撞,于是斜边上的探针也将继续被导通;当碰撞点离开支架斜边后,飞板开始与基板碰撞,铺设在基板上的电阻丝探针将记录碰撞点的移动速度,若假设在稳定滑移爆轰波作用下飞板前行过程为定常运动(即飞板变形曲线不随时间变化),由于本装置中飞板与基板平行安置,碰撞点速度与炸药爆速在数值上相等。该测试方法对电磁干扰、金属射流等进行了有效防护,并且避免了电阻丝弯曲波的产生和影响,在实现炸药爆速和飞板姿态连续测量的同时,又可以通过比较两段水平探针的数据初步验证飞板运动的定常性。

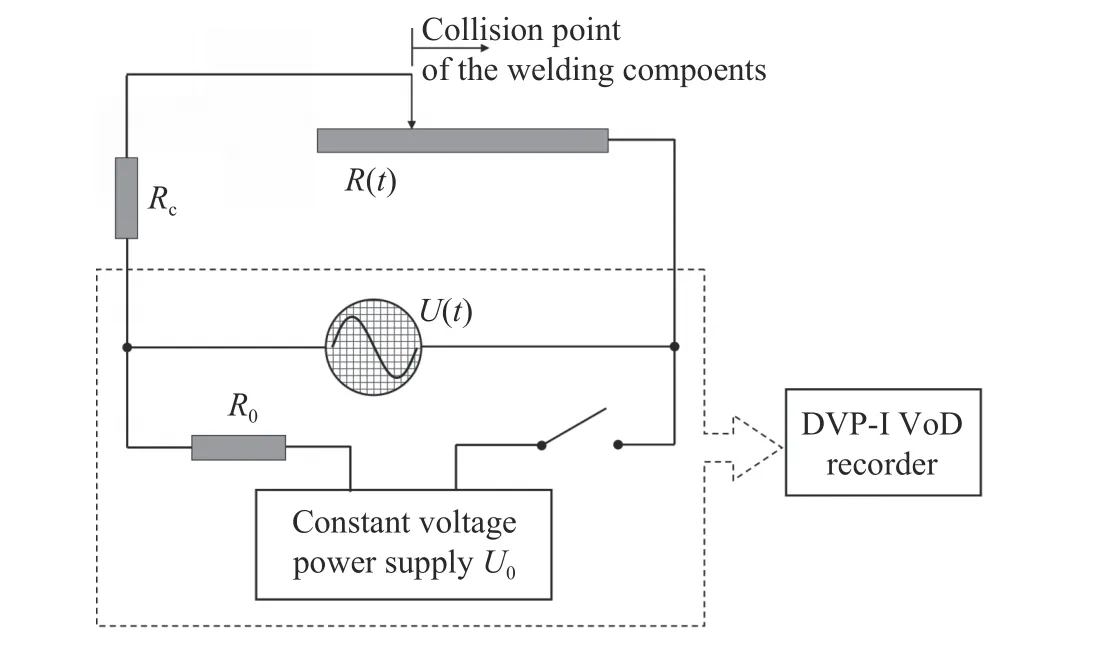

本实验中,测试装置实际尺寸如表1 所示,飞板和基板采用Q235 冷轧钢板;炸药采用多孔粒状铵油炸药,密度约为0.80 g/cm3;信号采集仪使用自行研制的DVP-Ⅰ型连续爆速测试仪,模拟带宽20 MHz,采样频率为8×107s-1,DVP-Ⅰ型连续爆速测试仪的测试电路如图2 所示,图中,Rc为回路电缆电阻,R0为仪器内电阻,碰撞压力下探针导通位置的传递使得探针产生一个变化的电阻R(t),当电源电压U0恒定,而信号采集仪记录的探针两段的电压变化为U(t),则有关系式:

若电阻丝探针的初始阻值为Rp,初始长度记为Lp,则电阻丝的单位长度阻值rp=Rp/Lp,由式(1)可求出碰撞压致导通的探针长度为:

于是,由示波器记录的电压变化信号可获得电阻丝探针导通点的时程关系L(t)。

表 1 爆炸焊接实验装置尺寸Table 1 Device parameters of the explosive welding test

为了具体说明支架斜边上电阻丝探针所记录数据与所求飞板变形曲线y=f(x)之间的关系,绘制如图3 所示的几何关系示意图。图中φ0表示爆轰产物飞散角,假定爆轰波阵面到达支架上拐点O 时记为t0时刻,tm时刻爆轰阵面到达B 点,且此时飞板加速运动后正好作用于梯形支架斜边底部E 点,其变形曲线为BE,最大弯折角为θw,max,假定中间任一时刻tn爆轰波阵面在飞板的A 点,飞板与斜边上探针的碰撞点为N(xN, yN),姿态为AN,弯折角为θw,过N 点作一水平线与BE 交于M 点(xM, yM)。若t0时刻爆轰波已达稳定状态,则飞板的飞行过程也是定常的,即飞板的水平速度AN 和BM 的形状相同,由于N 点坐标可通过探针所记录的时程数据确定,可表示为(Δl cos βw, Δl sin βw),其中Δl 为已被飞板碰撞导通的倾斜段探针ON 的长度,βw为梯形支架斜边倾角。于是,所求tm时刻飞板变形曲线上的任一点M(xM, yM)与任意时刻tn电阻丝探针所记录的时程数据间的关系可表示为

图 2 连续电阻探针测试系统的电路原理图Fig. 2 Circuit diagram of the continuous resistance probe-based measuring system

图 3 连续电阻探针与飞板姿态的几何关系示意图Fig. 3 Geometric relation between the continuous resistance probe and the flyer plate

2 梯形连续电阻探针元件的研制

2.1 不同结构的梯形连续电阻探针元件设计

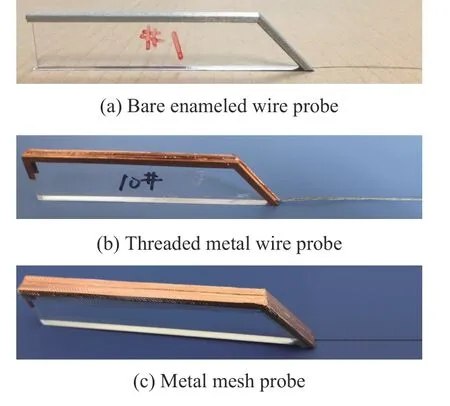

为了对比不同压致导通途径下电阻丝探针的测试效果和稳定性,设计了3 种不同结构的梯形支架连续电阻探针元件(见图4),3 种探针的梯形支架材料均为有机玻璃,尺寸与表1 中所列一致,三者主要区别在于刺穿漆包电阻丝的导通媒介不同。图4(a)中探针元件的屏蔽层与有机玻璃支架间只布置了一股漆包电阻丝,即没有额外的导通媒介,而是直接依靠飞板与有机玻璃支架的碰撞使电阻丝导通。图4(b)中探针则是将图4(a)中的漆包丝替换为螺纹丝杆式压导探针,其具体结构可参考文献[16-17]。螺纹丝杆式探针主要用于炸药爆速和介质中冲击波速度的测量,常用直径约为2 mm,此处为了尽可能减少探针直径引起的误差,探针骨架选用直径为0.4 mm 的螺纹铁丝,最终半成品探针的整体直径为0.5 mm,这种结构的探针元件主要依靠飞板碰撞压力作用下螺纹丝螺齿刺穿漆包层而导通。第3 种探针类型(如图4(c)所示)是在图4(a)的漆包丝下铺设了一层金属丝网,详细结构如图5 所示,即首先在梯形有机玻璃片的上平台面和斜边上连续铺设一层屏蔽层(如铜箔、铝箔等),再粘结固定一层金属丝网,以及铺设漆包电阻丝,最后再由屏蔽层包覆固定。本文中使用的金属丝网为60 目的不锈钢丝网,丝径为0.12 mm,孔径为0.25 mm。需要说明的是,采用这种探针元件进行测量时,图1 所示测试装置基板上表面的漆包丝同样须先布置一层金属丝网。该类型探针与第2 种探针类似,利用碰撞压力下金属丝的曲面割破漆包层导通,由于金属网的平面布置,可以认为金属丝始终与漆包丝垂直作用。

图 4 不同导通媒介的梯形连续电阻探针元件Fig. 4 Trapezidal continuous resistance probes with different conducting media

图 5 金属丝网型探针内部结构示意图Fig. 5 Schematic illustration of the metal mesh type trapezoidal continuous resistance probe

2.2 探针的导通压力与响应时间分析

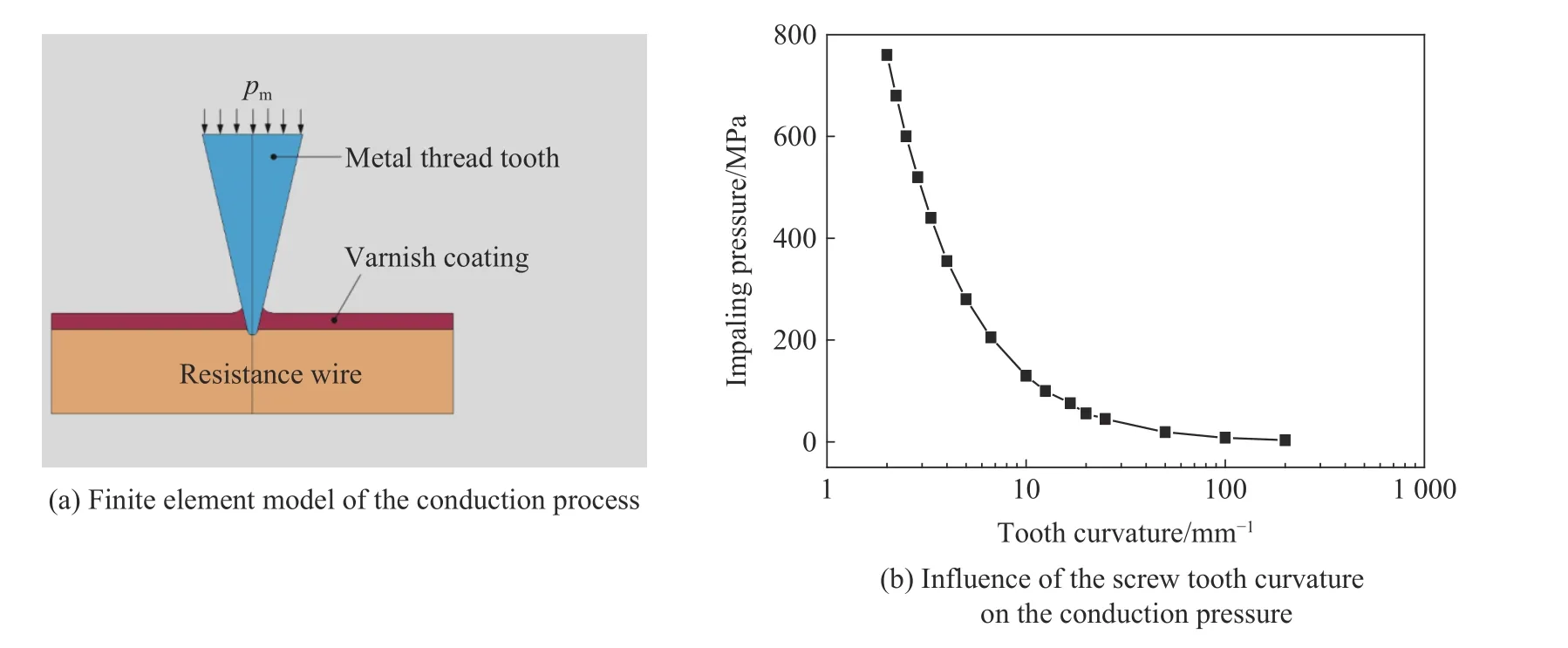

为了更直观地说明导通媒介(螺齿或金属丝)对漆包电阻丝的作用过程,并初步分析探针的导通压力和响应时间,建立如图6(a)所示的螺齿-漆包丝LS-DYNA 有限元模型。各部件尺寸与实际一致,其中螺齿高0.2 mm,齿宽0.1 mm,漆包层厚0.016 mm,漆包层材料为聚氨酯涂层,螺齿材料设为4340 钢,电阻丝材料为高导无氧铜,三者材料参数均采用Johnson-Cook 本构模型,状态方程采用Grüneisen 方程,其中Johnson-Cook 本构模型的具体形式为:

在确定螺齿曲率后,通过改变外界压力pm,使得螺齿正好可以穿透漆包层与电阻丝接触,此时的pm值即为该曲率下探针的导通压力,通过对不同螺齿曲率下的探针元件进行模拟,最后得到如图6(b)所示的刺穿压力-螺齿曲率(对数)关系曲线。从图6(b)中可以看出,螺齿曲率变化对于探针的导通压力影响明显,当曲率过大时(>100 mm-1),探针导通压力在8 MPa 以下,过高的敏感度使得探针很容易在进行正式实验前提前导通;当曲率过小时(<2.5 mm-1),导通压力高于600 MPa,压力感度较低,无法保证数据的完整记录。本文中使用的第1 类探针无导通媒介,其导通压力无法通过上述模拟判断;第2 类探针螺齿曲率半径为0.04~0.06 mm,导通压力在45~71 MPa 之间;第3 类探针金属网丝径0.12 mm(曲率半径0.06 mm),其导通压力约为70 MPa。

图 6 螺齿型探针的导通过程模拟Fig. 6 Simulation on the conduction process of the screw tooth probe

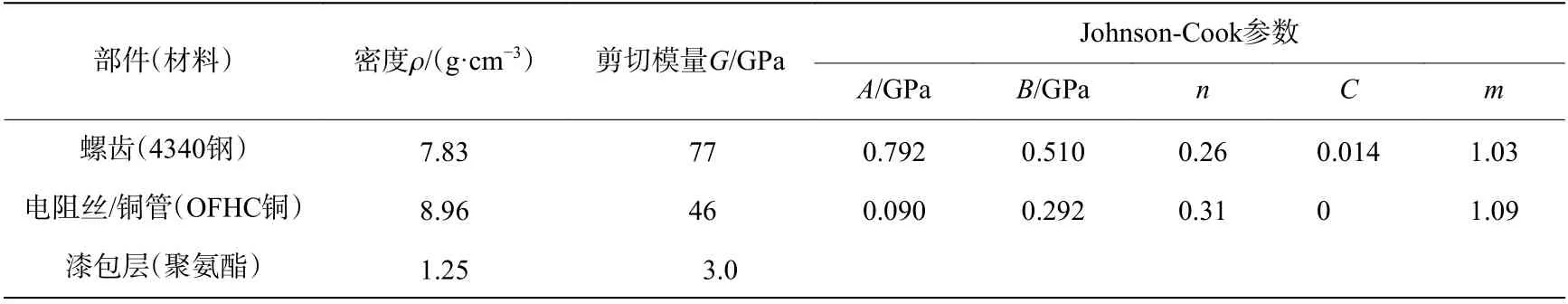

表 2 导通模拟中的主要材料参数Table 2 Material parameters used in the conduction simulation

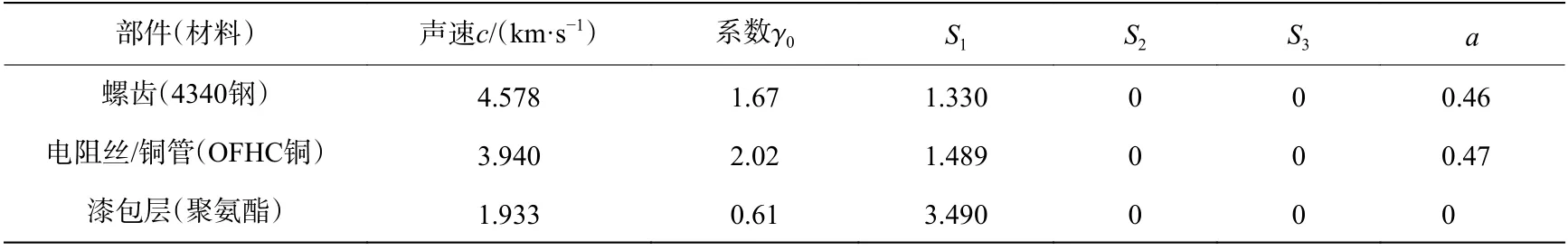

表 3 导通模拟中的主要Grüneisen 参数Table 3 Main Grüneisen parameters in the conduction simulation

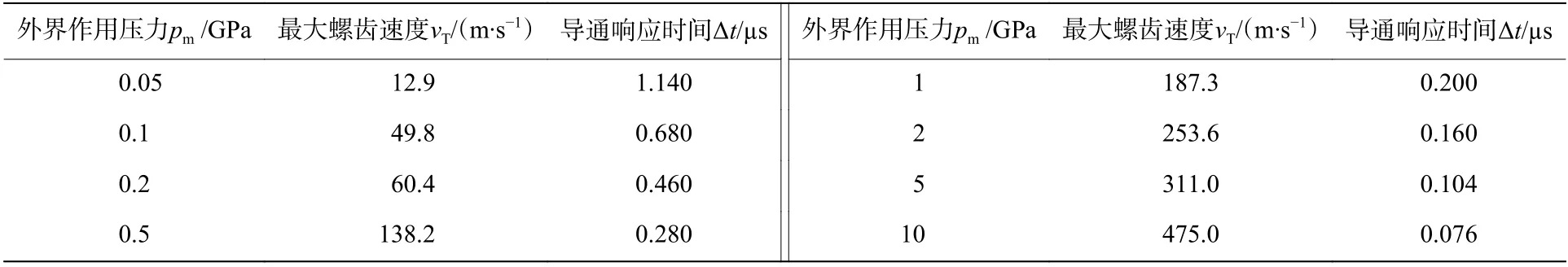

此外,针对螺齿曲率半径为0.06 mm 的金属网型连续电阻探针(图4(c)中探针),还得到了如表4 所示的探针动态参数。由于作用在螺齿或金属丝阵上的外界压力为飞板的加载压力,此处应等于飞板的碰撞压力,而爆炸焊接用炸药所对应的碰撞点压力一般在10 GPa 以上,因此本文螺纹丝和金属网型探针的响应时间小于0.076 μs。

表 4 金属网型连续电阻探针的导通响应时间Table 4 Response time of the metal mesh velocity probe

3 3 种探针元件的实验结果及分析

3.1 不同探针的实验结果对比

在制作完探针元件,并分析其导通过程后,利用图1 所示装置对3 种不同结构的梯形探针元件分别进行了2 次飞板碰撞实验。各实验所记录的电压信号曲线经式(2)换算后得到如图7 所示的碰撞点时程曲线,其中图4(a)类型探针的结果曲线(No.QB-1 和No.QB-2)导通效果并不理想,在梯形支架水平段存在明显波动,加之该段长度较小(100 mm),由此拟合出的炸药爆速误差较大;测试曲线中间部分数据基本失效,说明倾斜部分的电阻丝几乎不能被飞板碰撞导通,也就无法分析飞板的运动姿态;而基板表面的电阻丝数据尽管也有一定程度的震荡,但整体可以反映爆速的变化。结合图4(a)类探针结构,可以分析出现上述情况的原因在于:直接使用直径仅为0.1 mm 而没有其他导通媒介时,由于有机玻璃面较光滑且强度低,飞板的碰撞不足以使漆包层破坏导通,尤其是对于测量没有经过足够加速过程的飞板数据(梯形支架部分)。

图 7 3 种不同结构探针记录的碰撞点时程曲线Fig. 7 Time history curves of impacting points recorded by three probes with different structures

图4(b)类探针的测试结果(No.LW-1 和No.LW-2)相比于第1 类探针元件在倾斜段上的数据记录更完整,可较清晰地辨识出各部分轮廓,但测试稳定性不足,表现为No.LW-1 在梯形支架平行段的数据有明显的起伏,而No.LW-2 该段数据相对平滑,但基板上的数据震荡严重,并且2 次实验中各段界线模糊,不利于后续的数据处理和分析。分析其原因,可能是因为螺纹金属丝的螺齿虽然能够使漆包层更易导通,但实际上漆包丝并不能与螺纹丝始终保持平行,而是相互螺旋缠绕的,因此在飞板与探针接触时,漆包丝很大可能位于螺纹丝的侧方,此时由于螺纹丝的间隔,漆包丝并不容易被导通,从而导致探针的若干部分数据出现连续的起伏震荡。

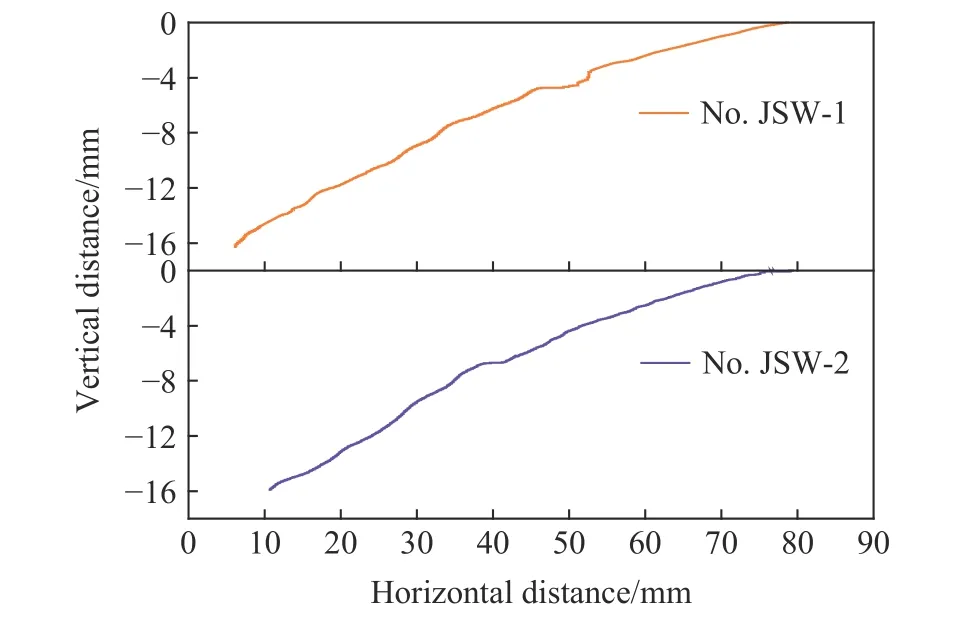

图4(c)类的探针正好解决了第2 类探针的缺陷,金属丝网的平面布置使得漆包丝始终与其保持垂直,这使得探针在飞板碰撞下的导通能力和稳定性大幅提高,测试曲线(No.JSW-1 和No.JSW-2)光滑无毛刺,说明从梯形支架平行段、倾斜段到基板表面上的漆包丝全程都可靠导通,各部分界线清晰,非常利于后续的爆速拟合和姿态确定。

表5 给出了金属丝网型探针元件的2 次实验中,飞板与梯形支架平行段、基板表面碰撞点速度的线性拟合值,两段的碰撞点速度与爆速的测量值相比,误差分别为1.23%和0.54%,这也验证了飞板与基板的碰撞点速度与爆速值基本一致,即飞板运动在这段时间内是定常的,并且线性拟合度都在0.99 以上,测试稳定性十分理想。

表 5 飞板与梯形支架平行段、基板表面的碰撞点速度Table 5 Collision point velocity between flyer plate and parallel section of trapezoidal support and surface of base plate

3.2 飞板运动姿态的确定及与理论计算结果的对比

图 8 由金属网型探针实验数据确定的飞板运动姿态Fig. 8 The attitude of flyer plate determined by the experimental data of metal mesh probe

根据式(3)的几何关系,由各次实验信号采集仪记录的电压信号(即梯形支架倾斜段电阻丝对应的电压信号)经式(2)的换算后[18-19]可得到对应飞板的运动姿态(如图8 所示),图8 中以爆轰波阵面前进方向为x 轴正向,竖直向上方向为y 轴正向,以梯形支架倾斜段的初始点(即图3中O 点)为原点。从图8 中可以看出,此时爆轰波阵面已到达x=80 mm 位置,2 次实验所获得的飞板变形曲线均较光滑,整体变化趋势基本一致。为了更好地说明测试结果的可信度,将其与Richter 简化模型[1]的近似计算公式结果进行对比。

Richter 简化模型一般作如下假设:(1)爆轰产物作用下飞板为不可压缩流体;(2)侧向稀疏作用可忽略;(3)爆轰产物满足多方状态方程;(4)空气阻力的影响可忽略。在上述假设下,飞板动态弯折角可表示为:

式中:θw,max为飞板最大弯折角。

图 9 飞板变形曲线的实验结果与理论模型结果对比Fig. 9 Comparison between experimental results and theoretical model results of fly plate deformation curves

根据已知的实验条件和拟合的爆速,可确定 δ0、 ωw、 η 、 vd等参数,而低爆速铵油炸药的多方指数λ 可近似为2,于是 φ0、kw和θw,max等参数也随之确定。在式(7)和式(8)的基础上,可求解出本文对应工况下,基于Richter 简化模型的复板飞行姿态近似曲线。为了便于比较,将实验测量得到的运动姿态(如图8 所示)经最小二乘法拟合为三次多项式,得到对应的光滑实验变形曲线,将其与解析解绘于同一坐标系中(如图9所示)。可以看出,基于梯形支架连续电阻探针所测量得到的运动姿态与Richter 简化模型下的近似结果基本相符。对飞板变形曲线进一步求导和计算,可获得飞板的弯折角变化和飞行速度曲线,若再结合数值模拟分析手段,还可确定实验所用炸药的JWL 状态方程。

4 结 论

(1)设计了滑移爆轰驱动下爆炸焊接飞板运动姿态的连续电阻测试装置,并建立了探针数据与飞板姿态的几何关系;制备了3 种不同结构的梯形支架型连续电阻探针元件,利用LS-DYNA 有限元程序定性分析了探针的导通过程,通过数值计算初步确定了导通压力与螺齿曲率的关系曲线。

(2)对3 种不同类型的梯形支架探针分别进行了2 次爆炸焊接测试实验,其中第1 类(无导通媒介)和第2 类探针(螺纹丝型)测试效果不够理想,测试曲线存在大量数据震荡,而第3 类探针(金属网型)克服了上述2 类探针的不足,测试曲线光滑无毛刺,且利用两段平行探针数据验证了飞板运动的定常性。在第3 类探针数据基础上,确定了飞板的运动姿态,并与Richter 简化模型下的计算结果进行了对比,两者变化趋势基本一致。

(3)通过本文设计飞板运动姿态连续电阻测试方法,实现了炸药爆速和飞板变形曲线的连续、快速、可靠测量,为滑移爆轰驱动问题、爆轰产物状态方程等的测试拓展了经济、简便的新途径。