动载荷作用下裂隙岩体的止裂机理分析*

2021-05-27姜亚成朱哲明董玉清牛草原

周 磊,姜亚成,朱哲明,董玉清,牛草原,王 蒙

(四川大学建筑与环境学院深地科学与工程教育部重点实验室,四川 成都 610065)

岩石为天然准脆性材料,因初始地应力场作用(重力或构造应力)其内部会孕育与萌生各种节理、裂纹及断层等天然缺陷,其中裂纹缺陷在岩石圈内分布最广泛。还有,当裂隙岩体遭受较严重的原岩应力或瞬时冲击地压等静载荷或动载荷作用时,岩体内部裂纹缺陷将迅速起裂与扩展,最终导致工程岩体结构的破坏,而在动态扩展过程中,裂纹很可能会止裂产生停滞扩展行为,即止裂现象[1-3]。如果能很好地了解裂隙岩体的止裂机理并及时阻止裂纹再次起裂,将极大提高工程裂隙岩体结构的稳定性。我们将基于动态断裂过程中的止裂现象,对裂隙岩体在冲击载荷作用下的止裂机理进行深入分析,拟为止裂构件及止裂区的合理性设置提供理论和实验数据参考。

关于裂隙岩体内预制裂纹的起裂与扩展过程,已经有各种模型实验和数值模拟研究,并获得了有价值的研究成果[4-8]。李地元等[9]研究了含端部裂纹的大理岩试样在冲击载荷作用下裂纹扩展过程中剪切裂纹与拉伸裂纹的形成过程,并分析了裂纹对能量耗散规律的影响。Huang 等[10]采用颗粒流程序PFC,分析了含双裂纹红砂岩试样的岩桥对裂纹起裂与扩展行为的影响。Wang 等[11]采用分离式霍普金森压杆试验装置(SHPB),研究了不同边界条件下裂隙岩体内预制裂纹在冲击载荷作用下裂纹扩展行为的差异性。杨仁树等[12]研究了不对称Y 型裂纹在爆炸载荷作用下的裂纹扩展行为,分析了爆炸应力波对Y 型裂纹起裂机制的影响。上述研究成果在一定程度上提升了对裂纹起裂与扩展机理的认识,但关于裂隙岩体内动态断裂过程中止裂现象的相关研究还不够深入。

由于裂隙岩体试样的裂纹扩展速度一般较快,常能够到300 m/s 及以上,有时候甚至到1 000 m/s,并与加载率有很大关系,常规测试技术根本无法精密地进行裂纹扩展速度的实时监测[13-15]。近年来,岩石材料动态损伤测试技术快速发展,如今已比较成熟,使用较广泛的测试技术主要包含裂纹扩展计(CPG)测试法[16]、数值图像相关法(DIC)[17]、高速摄影机测试法[18]、动态数字散斑法[19]和应变片测试法[20]。由于CPG 测试法的裂纹扩展路径范围较大、测试时间范围的敏感度较高、可根据实验要求进行单独定制等特点[21-23],我们将采用CPG 进行裂隙岩体在动载荷作用下的动态断裂全过程测试,分析裂纹的止裂现象及止裂机理。

为了深层次研究裂隙岩体中动态断裂的全过程,本文中选择TWSRC(tunnel with single radial crack)裂隙岩体试样进行大尺度物理模型实验、数值模拟及理论分析。该构型具有足够的扩展范围来满足裂纹的动态起裂、扩展及止裂过程的需求,采用有限差分法程序对动态断裂过程进行相应的数值模拟,探寻裂隙岩体动态断裂过程中的止裂机理,拟为工程裂隙岩体的止裂构件及止裂区的提出提供理论与实践参考。

1 实 验

1.1 构型和材料

采用TWSRC 构型进行裂隙岩体的大尺度物理模型实验,对预制裂纹的动态断裂全过程进行监测分析。该实验构型中,预制裂纹具有足够的扩展区域,充分保证在动态扩展过程中进行止裂现象的观测,且TWSRC 构型内含有倒U 型的孔洞,能够防止底部反射拉伸波对裂纹扩展行为的影响[24]。经过前期数值模拟,预制裂纹在构型中表征为纯Ⅰ型裂纹断裂特征,使止裂机理的分析更简单,避免了Ⅱ型裂纹断裂特征中剪应力对止裂分析的影响。

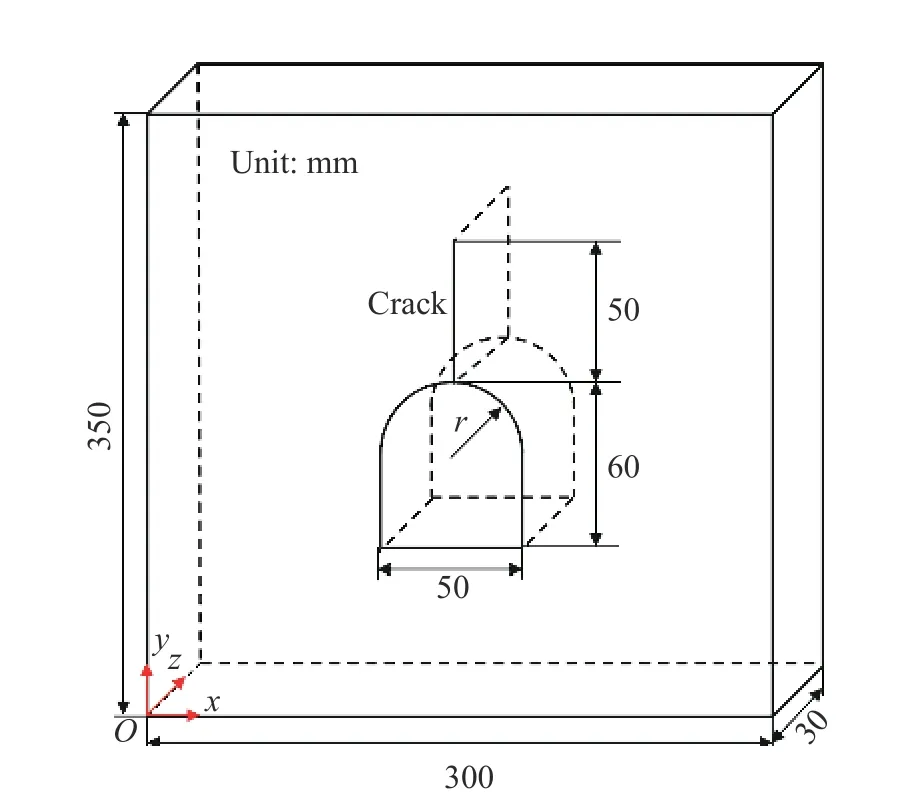

图 1 TWSRC 构型Fig. 1 TWSRC sample

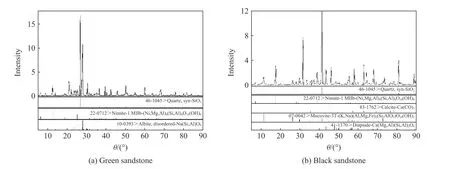

TWSRC 构型如图1 所示,尺寸为300 mm×350 mm×30 mm,倒U 型孔洞尺寸为50 mm×60 mm,圆弧半径r=25 mm,在圆弧顶部设置裂纹缺陷2a=50 mm,裂纹与倒U 型孔洞贯穿整个试件。裂隙岩体试样的岩石材料为青砂岩与黑砂岩,选择砂岩作为原材料主要是因其颗粒均匀、结构稳定,不易造成裂纹扩展速度太大的波动,但两种岩石材料矿物成分有一定差异。依据XRD(X-ray diffraction)衍射谱分析(见图2)可知,青砂岩包含石英、镍绿泥石、钠长石,黑砂岩包含石英、镍绿泥石、方解石、透辉石和白云母,这将造成两种岩石材料的止裂区间及裂纹扩展速度等断裂力学参数具有一定差异。根据前期标准岩石力学试验测试结果,这两种岩石材料的力学性质参数见表1。由于冲击应力脉冲信号波幅及波长等稳定性问题和岩石材料的不均匀性特征,很可能在CPG 监测范围内无法监测到止裂现象的发生,因此每种岩石材料制作6 个试件,总共12 组试件,以保证得到3 组有效实验数据。

图 2 砂岩材料的XRD 成分分析Fig. 2 XRD analyses of sandstone materials

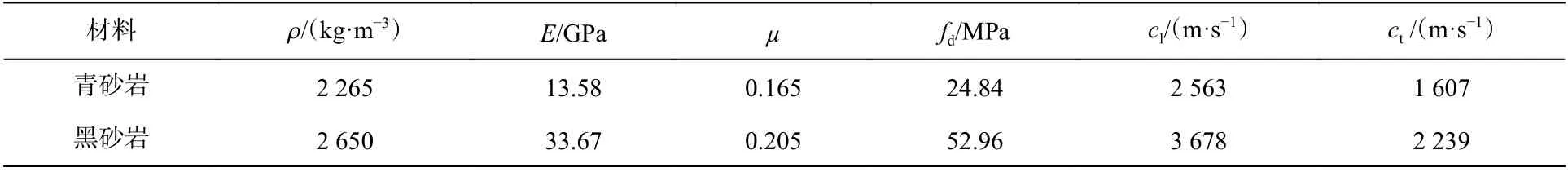

表 1 砂岩的力学性能Table 1 Mechanical properties of sandstone materials

1.2 实验

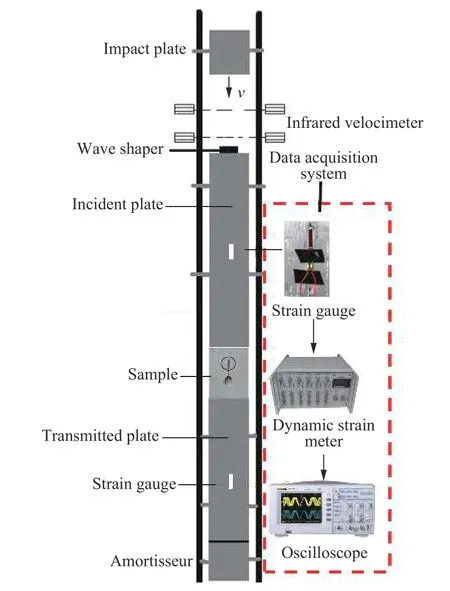

为了实现大尺度物理模型实验的动态加载,采用落锤冲击试验装置作为动态加载装置,加载的最大试件宽度能达到300 mm,远大于SHPB 试验装置加载试件尺寸的最大宽度[25]。落锤冲击试验装置主要包含冲击锤、入射板、透射板、阻尼器和数据采集系统5 大部分,如图3 所示。入射板和透射板均为铝合金LY12CZ 材料,密度ρ=2 850 kg/m3,弹性模量E=71.7 GPa,纵波波速cl=5 006.1 m/s。入射板长度li=3 000 mm,透射板长度lt=2 000 mm,两者的宽度和厚度均为300 mm×30 mm,且在入射板与透射板中间位置分别粘贴一张应变片作为入射波与透射波的信号采集端。冲击锤的下落高度范围为0~10 m,下落高度由激光测距仪精准地定位测试。数据采集系统由超动态应变仪采集,采集频率为2.5 MHz,即每0.4 μs采集1 个数据点,完全满足中低速冲击应力脉冲信号的采集需求。

为了实时监测裂纹的动态断裂过程,采用裂纹扩展计(crack propagation gauge, CPG)为裂纹动态起裂、扩展及止裂过程的测试工具。它具有操作简单、精度高等特点,已被广泛应用于动态起裂时间、裂纹扩展速度等断裂力学参数的监测,测试工作原理见文献[26]。BKX5-21CY-10-W 型CPG 由21 根宽度不同、长度相同的金属栅丝并联组成,每两根金属栅丝之间的距离为2.2 mm,测试总长度为44 mm,依据每根金属栅丝的断裂时刻和距离即可确定裂纹的扩展速度及止裂区间。采用高频示波器进行数据采集,采集频率能达到20 MHz,每1 μs 采集20 个数据点,完全能够满足裂纹快速扩展的采集频率要求。

图 3 落锤冲击试验装置Fig. 3 Drop hammer impact device

为了防止应力脉冲信号的弥散效应对实验测试结果的影响,在冲击锤与入射板之间粘贴一块黄铜棒作为波形整形器进行波形调整。为了进一步防止摩擦效应对实验测试结果的影响,在试件与入射板及透射板之间涂抹少量的黄油作为润滑剂。

1.3 结果

当冲击锤撞击入射板时产生入射波εi(t),随后入射波经过入射板与裂隙岩体试样的接触面发生反射与透射现象,一部分应力波反射回入射板形成反射波εr(t),一部分应力波穿过试件造成试件的破坏。当应力波穿过试件在试件与透射板顶端交界面处再次发生反射与透射现象,一部分应力波传入透射板形成透射波εt(t)。根据SHPB 数据处理原则[25,27],可得到动态载荷加载曲线。

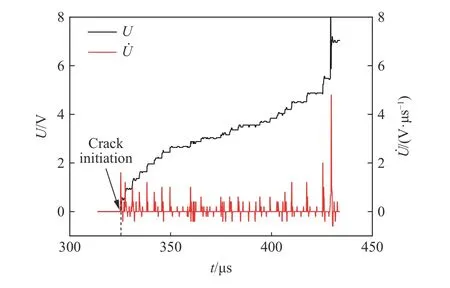

由于需要准确定位裂纹动态起裂的相对时间,选取应力波第1 次到达入射板中应变片采集端为零点时刻,这样有利于以后的裂纹扩展时刻对比。实验的动态载荷加载曲线如图4 所示。

图 4 冲击脉冲信号Fig. 4 Impulse signals

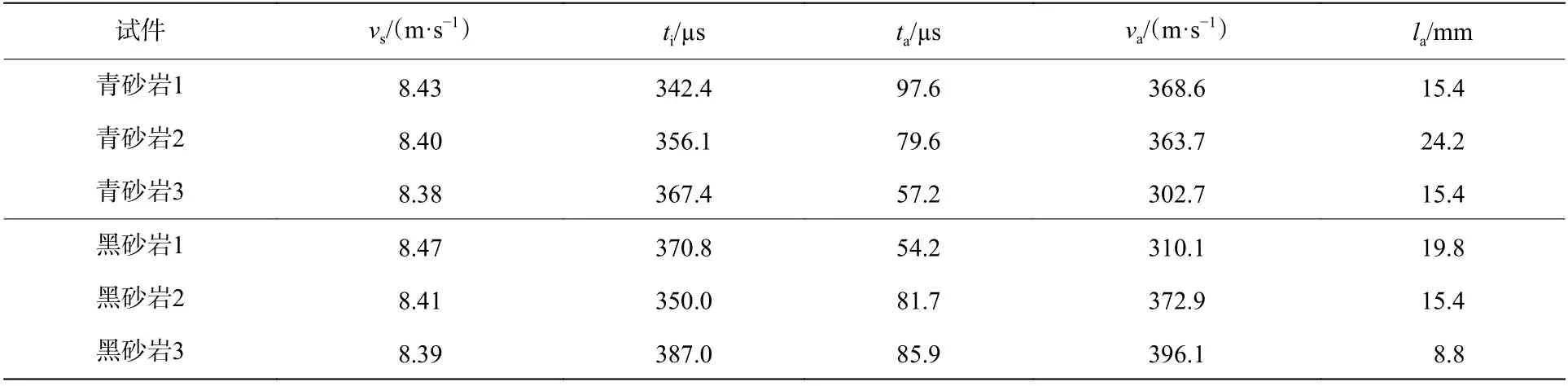

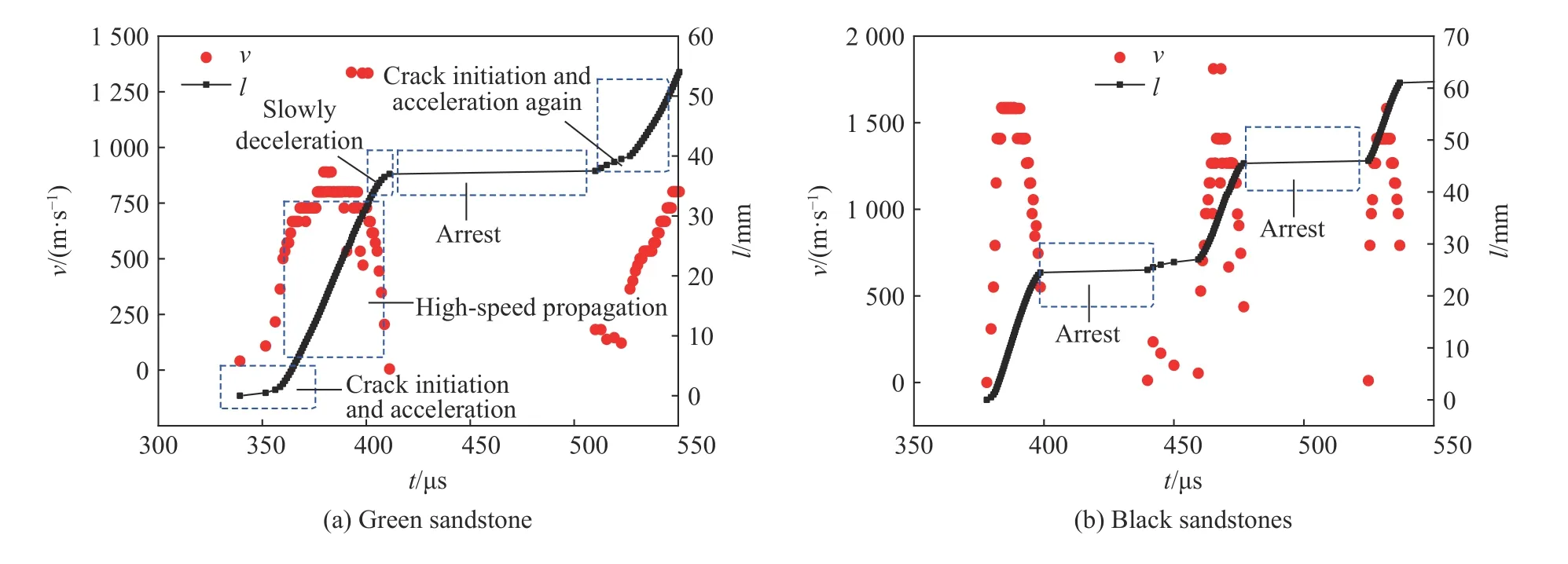

根据动态冲击实验测试结果,选取两种典型岩石试样进行裂隙岩体的止裂现象分析,他们的止裂区间与止裂点明显不同,如图5 所示。图中,U 为CPG 测试信号,v 为裂纹扩展速度,l 为裂纹扩展长度。青砂岩裂隙岩体试件1 在第8 根金属栅丝位置处发生了止裂现象,止裂时间ta=97.6 μs,试件的动态起裂时间ti=342.4 μs,裂纹平均扩展速度va=368.6 m/s(除去止裂区间)。黑砂岩裂隙岩体试件1 在第10 根金属栅丝位置处发生了止裂现象,止裂时间ta=54.2 μs,试件的动态起裂时间ti=370.8 μs,裂纹平均扩展速度va=310.1 m/s。由两种测试数据的裂纹扩展速度与裂纹扩展位移趋势线可以看出,裂纹扩展速度在逐渐上下波动,扩展相同距离(2.2 mm)的时间区间存在很大不同,裂纹扩展后期都存在很长一段止裂区间。

黑砂岩和青砂岩测试的3 个有效数据见表2,vs、la分别为冲击速度、止裂位置。裂隙岩体的止裂位置与止裂区间具有一定的离散型特征,这与岩石材料内部结晶体分布及孔隙率有很大关系。岩体中裂纹的扩展并不是一次性扩展形成,而是起裂-扩展-止裂-再次起裂-扩展的过程,止裂区间范围为微秒量级。总的来说,青砂岩的止裂区间稍短于黑砂岩裂隙岩体试件,而起裂时间稍快于黑砂岩试件,这是由黑砂岩材料的动态抗拉强度和Rayleigh 波波速大于青砂岩材料所致。

图 5 实验结果Fig. 5 Experimental results

表 2 实验结果Table 2 Experimental results

另外,裂隙岩体止裂现象的测试过程中,不仅需要裂隙岩体试样具有足够的扩展区域(传统的含切槽巴西圆盘试件很难满足这个要求),而且应当严格控制落锤撞击速度,这需要前期连续优化反馈落锤冲击高度,否则很可能造成CPG 监测范围内的一次性扩展,无法观测到裂纹止裂现象的发生,如图6 所示。一次性扩展青砂岩试样的动态起裂时间ti=325.5 μs,裂纹平均扩展速度va=422.67 m/s,裂纹的起裂时间明显缩短,裂纹平均扩展速度明显增加,且在CPG 监测范围内无明显的停滞现象,很可能是由落锤撞击能量过大所导致的。这表明,止裂现象明显依赖率效应,但在裂纹扩展后期裂纹扩展速度一直缓慢减速发展成止裂现象,这也是进行裂隙岩体止裂现象测试的重要经验。

图 6 青砂岩的快速扩展Fig. 6 Rapidly propagation of green sandstone

1.4 岩石细观损伤行为

为了分析裂隙岩体止裂现象的细观损伤特征及材料的破碎机制,在CPG 监测范围内的起裂位置与止裂位置进行切片处理,采用TM3000电子显微镜(SEM)进行扫描分析,细观扫描如图7 所示。可以看出,裂纹扩展的断裂面形态大致可以分为穿晶断裂(transgranular, TG)、沿晶断裂(intergranular, IG)及他们相互的耦合形式,同时也有微裂纹的成核、扩展和贯通[28]。

对微观断面放大500 倍后进行电镜扫描,由晶体断裂原理分析可知,穿晶断裂面比较光滑,沿晶断裂面比较凹凸不平。因此,可知青砂岩试样起裂点的穿晶断裂比例明显大于止裂点,起裂位置的穿晶断裂占70%以上,这是由于裂纹起裂时冲击应力波能量远大于止裂时的应力波能量,造成起裂点的穿晶断裂比例较大,这在黑砂岩试件中也得到了体现。黑砂岩起裂点的穿晶断裂占约50%,黑砂岩后期止裂点无明显的穿晶断裂形貌。另外,相同冲击载荷作用下青砂岩起裂点的穿晶断裂比例远大于黑砂岩试样,说明青砂岩的结晶体整体强度较低,致使青砂岩的止裂区间小于黑砂岩,最终致使青砂岩材料发生一次性扩展的几率远大于黑砂岩,因此在黑砂岩介质中进行止裂构件及止裂区设置的更具有实践意义。

图 7 电镜扫描图像Fig. 7 Scanning electron micrograph

2 数值模拟

2.1 模型

为了更好地重现裂隙岩体的动态断裂全过程,采用有限差分法程序AUTODYN 进行数值模拟,该程序是显式有限差分法程序,可以进行各类冲击响应、高速/超高速碰撞、爆炸及其耦合作用下岩石材料的数值模拟[29-30]。

为了模拟岩石材料的脆性断裂破坏,选择最大主应力破坏准则和最大剪切应力破坏准则来表征岩石脆性材料的动力时效损伤行为。即当一个细观材料单元的最大主应力值超过了材料允许的最大拉伸强度或者当一个细观材料单元的最大剪应力值超过了材料允许的最大剪切强度,这个细观单元将发生完全失效破裂,但细观单元是一个累积损伤破坏的过程,表达式为[31]:

式中:τmax为最大剪切应力,τc为最大剪切强度,σ1为最大主应力,σT为最大拉伸强度。

在各类状态方程中,线性状态方程由于其适用性强、形式简单而被广泛应用。本文中选择线性状态方程表征岩石材料模型[32]:式中:p 为压力,K 为体积模量,ρ 为材料即时密度,ρ0为材料初始密度。

基于裂隙岩体试件尺寸(见图1)建立三维1∶1 数值模型,采用楔形网格单元进行网格划分,整个数值模型拥有219 226 个网格单元,如图8 所示。力学性质依据表1 的实验参数进行设置。为了达到与模型实验相同的加载条件,将图4 的应力脉冲信号输入数值模型中入射板的上端,再建立入射板、透射板及阻尼器全模型尺寸,得到相关数值模拟结果,并验证动态实验结果。

2.2 结果

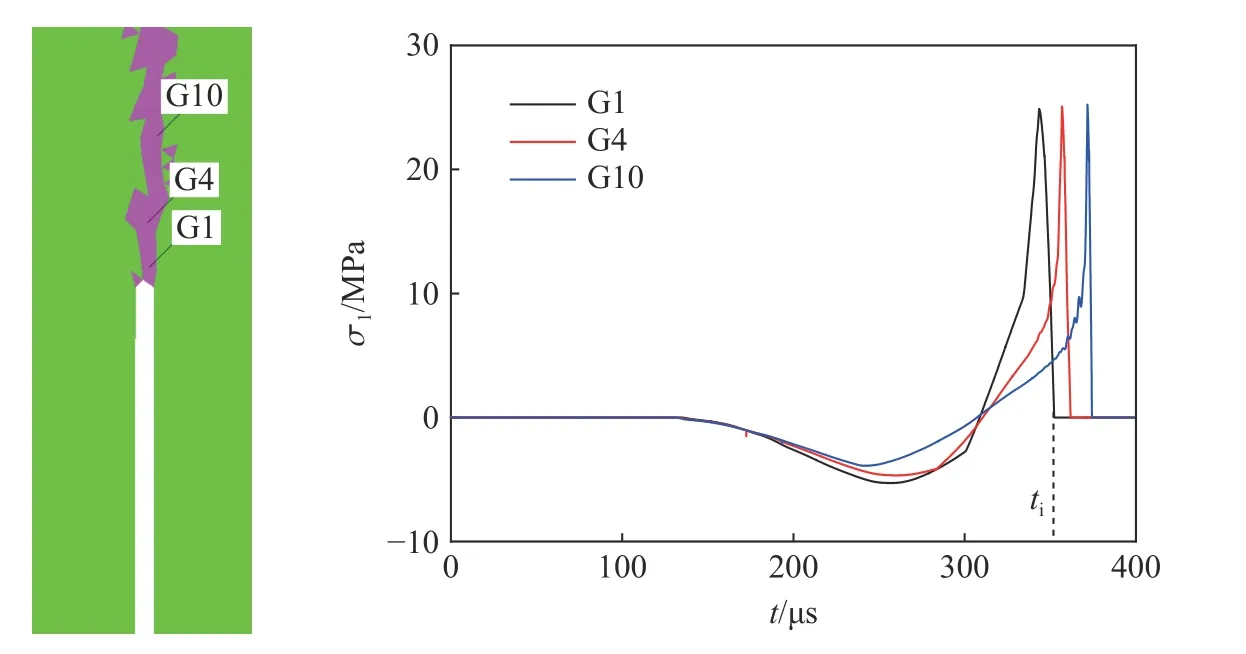

为了深层次研究裂纹扩展轨迹中的止裂机理,在数值模型的裂纹扩展轨迹上设置一系列高斯点进行应力场演化规律分析,如图9 所示。当最大主应力σ1达到岩石材料的抗拉强度时,细观单元将完全失效破裂,应力值急速下降为零,根据急剧下降点的时间可以很好地判断裂纹的扩展时刻及止裂区间,再根据裂纹扩展时刻确定动态起裂时刻及裂纹扩展速度等断裂力学参数。

图 9 最大主应力Fig. 9 Maximum principal stresses

根据最大主应力曲线的扩展时刻,计算青砂岩与黑砂岩试样的裂纹扩展速度及位移,如图10 所示。设2 个高斯点间距为0.5 mm,间距小于CPG 的2 根金属栅丝之间的距离(2.2 mm),从裂纹扩展位移与裂纹扩展速度曲线能够更清晰地判断,裂纹先从起裂加速到高速扩展后缓慢减速,进一步发生止裂现象,再次受到应力波作用二次起裂加速至高速竖直向上扩展,这与动态实验的断裂过程一致。

另外,由图10 也可见,当青砂岩试样在裂纹扩展至37.5 mm 时,裂纹扩展位移产生了很长一段停滞时间,为98.96 μs,与青砂岩1 动态实验测试结果的误差为1.4%,表明裂隙岩体的动态扩展过程中的确存在止裂现象,且止裂的停滞时间明显大于其他裂纹扩展阶段。青砂岩试样在数值模拟中动态起裂时间为ti=339.24 μs,与青砂岩1 动态实验测试结果的误差为0.93%,且起裂时间早于实验测试结果,这是由数值模型中的岩体材料均匀性假设所导致的。而黑砂岩试样的数值模拟结果类似,裂纹扩展至27.0 mm 时发生止裂现象,止裂时间为47.96 μs,裂纹的动态起裂时间为378.1 μs,这与黑砂岩试件1 的测试结果基本吻合,且黑砂岩数值模拟结果很明显地看出两个止裂循环过程的存在。关于止裂点的确定,由于止裂位置与砂岩材料内部的孔隙及微裂纹等形成有关,所以止裂位置的确定始终是一个研究难题,这在以后的课题将进一步深入研究。

图 10 数值模拟结果Fig. 10 Numerical simulation results

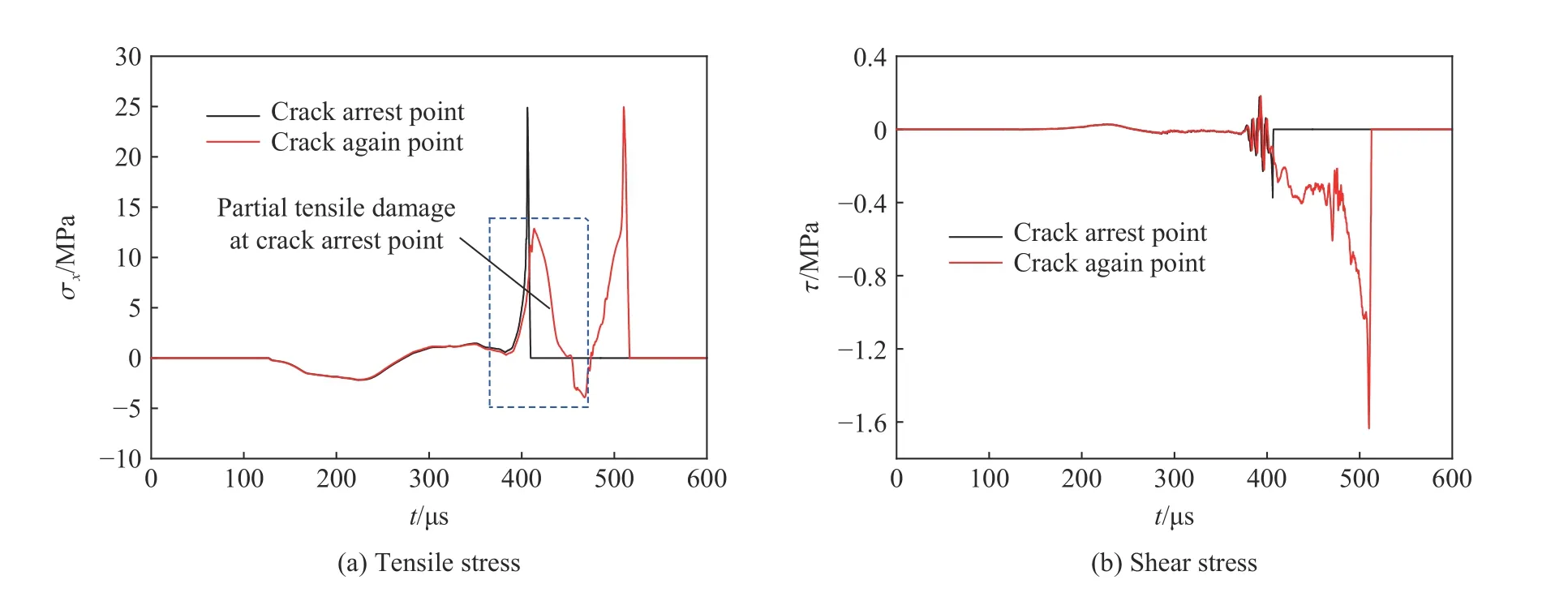

为了分析裂纹止裂前后的应力状态变化,对青砂岩数值模型的止裂点前后位置应力场演化规律进行分析,得到拉应力σx与剪应力τ 的曲线。由图11 可见,裂纹需要达到岩石细观单元的拉伸强度才能够再次起裂,但是止裂点处的细观单元已经遭受了部分拉伸损伤,再次起裂所需能量小于初始起裂。另外,再次起裂时的剪应力明显大于止裂点的剪应力,这也是为什么在止裂点位置很容易产生拐点现象。但相对于拉伸应力值,剪切应力值还是较小,这是由于构型中裂纹断裂模式为纯Ⅰ型破裂特征,能够很好地避免剪应力对动态断裂过程的影响,有利于止裂机制,这与数值模拟结果一致。

图 11 止裂点和再次起裂点的应力变化Fig. 11 Stress variations at crack arrest point and crack again point

为了分析起裂点与止裂点前后的能量演化规律,对起裂点与止裂点前后高斯点的能量进行监测,如图12 所示。根据裂纹的起裂时刻与止裂区间,可以确定开始起裂位置的能量为603.65 J,出现止裂现象时刻的能量为452.85 J,再次起裂时刻的能量为459.34 J,而再次起裂时刻的能量明显小于初始起裂时刻的能量。这是由于止裂点位置处细观单元已经有了部分损伤,细观单元达到完全失效所需要的能量小于预制裂纹初始起裂的能量;这也验证了模型实验中预制裂纹初始起裂行为难于止裂点处的再次起裂,因为一般预制裂纹的裂尖不是理想的尖锐裂纹,而再次起裂时裂尖趋近于理想尖锐裂纹,所以裂纹再次起裂易于初始起裂点。

图 12 起裂点、止裂点和再次起裂点的能量变化Fig. 12 Energy variations at crack point, crack arrest point and crack again point

3 结 论

采用大尺度物理模型实验、数值模拟及理论分析,对动载荷作用下裂隙岩体的止裂现象进行了分析,并深入研究了止裂现象产生的机理,得到了以下结论。

(1)当落锤冲击速度在8.38~8.47 m/s 时,裂隙岩体中裂纹的动态扩展过程存在停滞现象即止裂现象,动态扩展过程由起裂-高速扩展-止裂-再次起裂-再次高速扩展的多次循环过程构成,且青砂岩裂隙岩体试样的起裂时间与止裂区间稍短于黑砂岩裂隙岩体试样。

(2)在微观断裂面放大500 倍时,裂隙岩体试样中的止裂点穿晶断裂比例小于起裂点,黑砂岩岩体试样整体的穿晶断裂比例都较小,在黑砂岩岩体介质中设置止裂构件更有利于工程岩体结构稳定性。

(3)裂隙岩体试样内裂纹再次起裂需要继续克服岩石材料细观结构的拉伸强度,但止裂点再次起裂所需要的能量远小于预制裂纹初始起裂所需要的能量。