纯液压五机头钢筋弯箍机研发关键技术

2021-05-27肖文浩陈庆堂朱伟清

肖文浩,陈庆堂,2,朱伟清

(1.福州大学 机械工程及自动化学院,福建 福州 350108;2.莆田学院 机电与信息工程学院,福建 莆田 351100;3.莆田天马机械制造有限公司,福建 莆田 351100)

0 引言

钢筋是基建工程中不可或缺的材料,常用的钢筋按使用场合不同分为受压钢筋、架立钢筋、受拉钢筋、分布钢筋、箍筋等,在使用前要根据不同要求对其进行各种形式的成型加工,主要方法包括调直、剪切和弯曲成型等[1-3]。目前钢筋调直和切断加工技术相对较为成熟,但弯曲成型的技术和设备仍存在不少问题,是当前研究开发的热点[3-5]。目前市场上有多种形式的钢筋弯曲成型机:小型箍圈机、板筋机、五机头弯箍机等。小型箍圈机只能将钢筋弯曲成弧形或圆形箍筋,弯箍机和板筋机主要完成单线钢筋弯曲,板筋机只能完成板筋两端弯曲加工,这些设备无法满足钢筋多线多角度弯曲成型的加工要求[6-7]。五机头弯箍机是多线多形状箍筋加工的主流机型。目前市场上的五机头弯箍机存在以下不足:1)或采用伺服电机驱动,设备制造成本高,不适合中小型钢筋加工场和建筑工地的需求;或采用液压和气动混合动力,结构复杂,控制协调性差,导致设备故障率高。2)多线加工时由于载荷较大,钢筋长度较长,若机座刚性不够,加工质量不高,产品的稳定性较差。3)机头的定位通常采用人工移动机械式锁紧装置,操作难度较大,效果差,定位不方便。4)弯箍机的弯曲角度通过设置几个固定点的定位触发开关控制,角度值调整依靠人工完成,不易无级便捷调整与控制,无法满足任意角度的弯曲形状要求;部分采用内置式编码器进行角度检测,其安装调试和维修维护不够方便。[3,8-10]

基于以上现状,围绕箍筋加工的关键技术问题,从机构设计、驱动系统设计以及系统整体设计入手,提出一种纯液压五机头钢筋弯箍机的设计方案,实现箍筋的多线高效优质加工。

1 设计弯箍机需解决的关键技术问题

1.1 加工效率问题

箍筋加工的目的是将调直剪切后的钢筋根据不同需要弯曲成各种形状。箍筋通常为多边形,在加工中需要进行多次的弯曲成型,若进行单线加工,则耗费时间较长,加工效率低下,加工成本高,很难适应市场的需要,所以实现多线同时弯曲成型加工,提高加工效率是箍筋加工所要解决的首要技术问题。

1.2 加工形状多样化问题

保证箍筋形状多样性是弯箍机结构加工工艺设计的主要要求,一般箍筋为四边形,需要进行5个部位的弯曲成型,分别由5个机头来完成,故准确把握每个机头的功能,并在设计中做好功能协调性是结构设计的关键问题。

1.3 弯曲角度可调性问题

箍筋弯曲角度的多变性,要求弯曲角度具有连续可调性,通过机械方式来限位是目前市场上最常用的弯曲角度调整方法,这种方法只能通过几个固定插孔来限位,可调性较差,弯曲角度数值相对固定,不利于任意弯曲角度的成型要求。

1.4 结构刚性问题

由于钢筋弯曲成型前一般较长,导致两端弯曲机头间距较大。而且多线箍筋弯曲成型加工本身又需要较大的载荷,大跨距大载荷增大了机座的变形量,弯曲成型中容易产生角度缺陷、加工质量差、设备故障率高等问题,故提高机座结构的刚性是机座结构设计时必须考虑的技术问题。

1.5 驱动系统协调性问题

钢筋弯曲成型需要多机构多机头协作完成,在加工过程中每个机头需要按一定的先后顺序完成弯曲、夹紧和卸料,故应根据加工工艺要求做好驱动系统的设计并确保相互协调性,尽量避免多种驱动方式的混合应用。

1.6 机头定位便捷可靠性问题

由于箍筋的尺寸和形状不一,在成型过程中,每条边的长尺寸需要根据实际情况进行调整,如何便捷准确调整机头的位置并做到定位可靠是设计的关键技术问题之一。

1.7 控制系统稳定性问题

由于箍筋结构差异性大,加工工艺较为复杂,需要开发一系列加工工艺库,而且控制点较多,数据处理运算量较大,对控制系统的要求较高,故选择合适的处理与控制系统,是弯箍机控制系统乃至整机设计的核心问题。

2 纯液压五机头弯箍机的设计

2.1 设计条件及原理

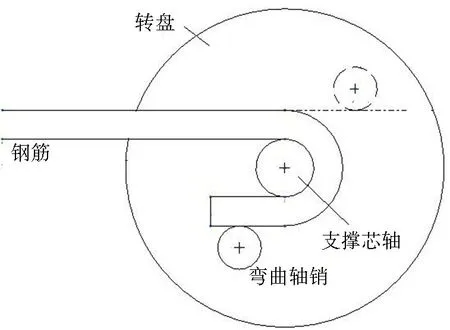

本设计基于以下条件:材料为螺纹钢筋,单次弯曲钢筋根数n=10,弯曲最大直径dmax=12 mm,最大跨距为4.8m,钢筋的屈服强度为σs=400Mpa,最大弯曲角度αmax=120°。钢筋弯曲成型原理如图1所示,钢筋截面在弯矩作用下产生外侧拉伸、内侧压缩的变形。

图1 钢筋弯曲成型原理图

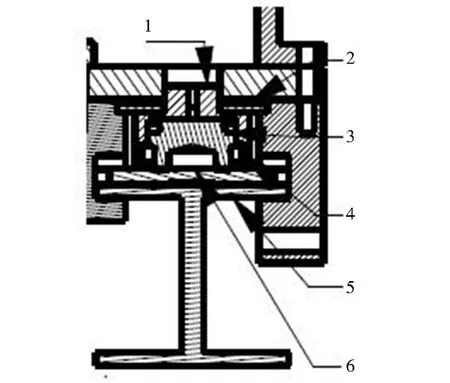

图2 弯曲成型机构

钢筋弯曲变形截面上产生的最大应力为σmax=M/Wz,其中M为截面弯矩,Wz=πd3/16为截面抗弯系数(模量),d为钢筋直径(mm)。按照钢筋弯曲变形条件σmax≥σs,在设计中每根钢筋弯曲所需的最小弯矩根据式(1)来计算:

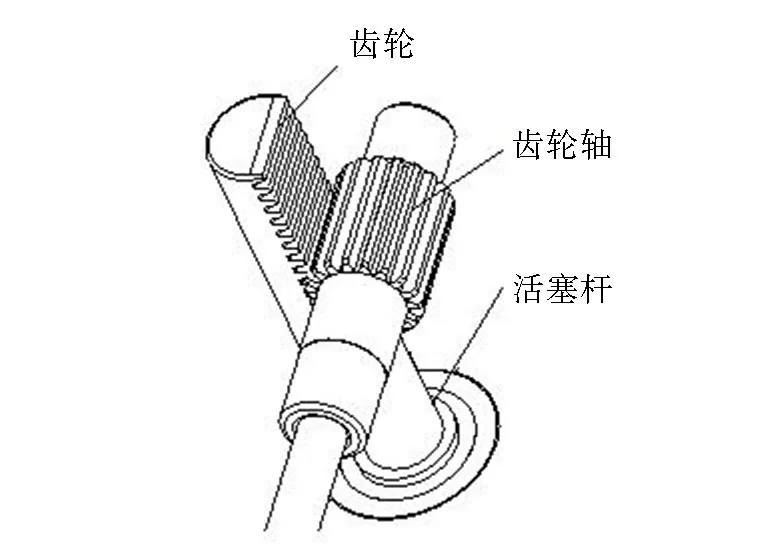

2.2 弯曲成型机构设计

钢筋的弯矩由转动力矩提供,为了降低设备的成本,也考虑到驱动的平稳性,本设计采用液压驱动,由液压驱动活塞杆及齿条产生直线推力,利用齿条齿轮传动原理将直线推力转换为转动力矩,结构如图2所示。活塞杆的最大行程L和弯曲液压力P1是本设计的关键参数。

活塞杆的最大行程根据式(2)计算:

式(2)中:Z为齿轮齿数,m为齿轮模数。

弯曲最小液压力根据式(3)计算:

式(3)中:n为钢筋弯曲条数,A1为弯曲活塞杆横截面积,Le为齿轮接触点到中心轴距离。

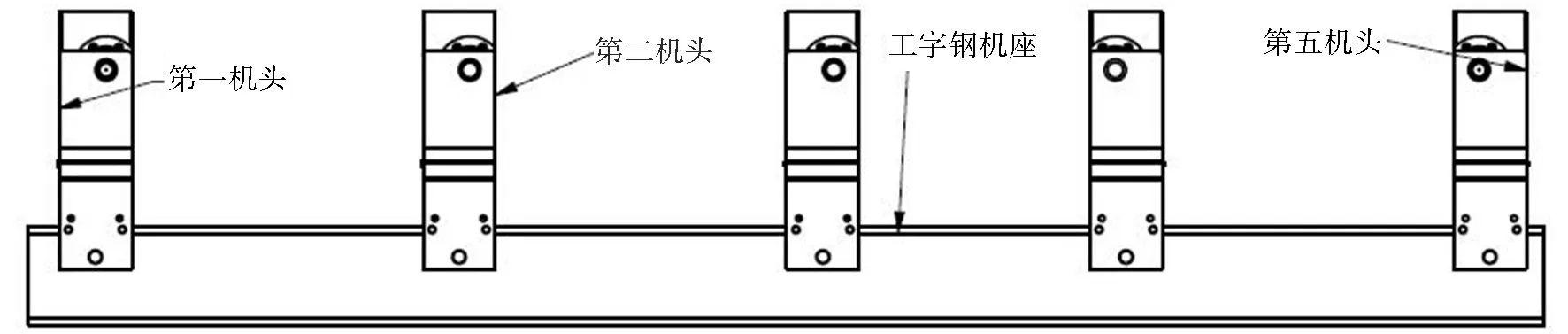

2.3 五机头整体设计

为了满足箍筋的加工需要,采用五工位程序化弯曲成型,5个机头分布式安装在工字钢机座上,每个机头分别完成一处弯曲成型,总体结构如图3所示,其中第一机头位置固定不动,其他4个机头通过电机驱动齿轮齿条在工字钢机座上进行滑行调整,调整后液压驱动压紧定位。当箍筋在两端机头同时弯曲时,其跨距最大,多线加工时载荷较大,对机座的刚性要求较高,若机座刚性不足,弯曲成型时弯曲角度一致性差,箍筋的加工质量难以保障。本设计通过提高工字钢厚度和增设筋板来提高机座的整体抗弯刚度,同时增设机座与地面的固定联接,以确保钢筋加工过程的稳定性,提高钢筋加工质量。

图3 五机头弯曲成型机结构图

2.4 机头定位与卸料

5个机头中有4个机头需要根据所加工的箍筋尺寸进行位置调整和固定,为了确保机头移动和定位的便捷性,本设计中采用电机驱动机头上的齿轮和工字钢机座上齿条啮合来调整机头位置,且齿条与齿轮的齿槽方向垂直于地面,有利于减少粉尘附着或雨水直接脱落。在机头调整到位后,采用油缸夹紧定位装置来实现机头固定,并由液压系统实现自动夹紧定位。结构原理见图4,结构实物图见图5。

图4 机头定位结构原理图

图5 机头定位结构实物图

当油缸进油时,活塞杆下移推动下压板压紧机座上表面,实现机头整体固定,下压板压紧时缸体相对上移使上压板向上弯曲变形,且油缸内部的弹簧垫圈受压变形;当油缸由供油变为卸油时,上压板和弹簧垫圈的弹性恢复使活塞杆向上移动,油缸内的油排出,机头整体在机座上的位置处于可调状态。

每个弯曲机头的弯曲盘中心孔均有支撑芯轴,在弯曲钢筋时需伸出支撑,在弯曲成型复位后需要缩回,以便卸料,取出已成型的钢筋。各弯曲机头支撑轴伸缩需要直线动力驱动,由液压装置来完成。

2.5 弯曲角度控制

市场上的五机头弯箍机的弯曲角度控制大多采用插销式定位开关,所弯曲角度为固定值且依靠人工操作完成角度变化,难以获得任意弯曲角度。为了使弯曲角度无级自动可调,弯曲机构中油缸驱动的齿条带动齿轮轴,齿轮轴带动同轴上的另一齿轮,在各机头后侧安装编码器与齿轮同轴相连同步转动,由编码器旋转来检测各弯曲机头实时弯曲角度,通过改变液压活塞杆的行程来控制弯曲角度,机头整体结构如图6所示。设计中,齿条、齿轮轴、齿轮全部由箱体封闭润滑,能有效防尘、防水,并保持检测角度的准确性和稳定性,同时外置式编码器有利结构安装调试与维修维护。

图6 弯曲机头及角度测量装置

2.6 液压驱动系统设计

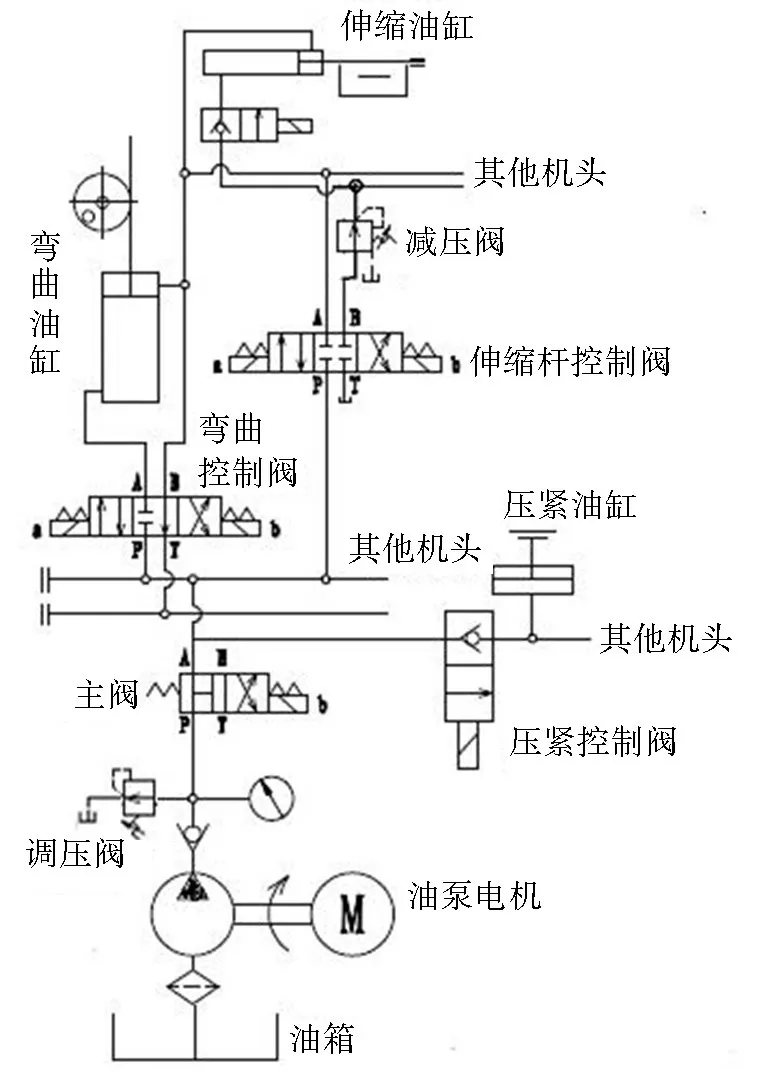

五机头弯箍机的每个机头需要完成3个基本动作:弯曲、支撑芯轴伸缩、机头压紧定位。本设计改变了传统气动支撑芯轴伸缩驱动方式,整机采用纯液压驱动,每个机头分别设置弯曲、支撑芯轴伸缩、机头压紧定位3个液压油缸,5个机头共设计了15个液压油缸,分别与不同的电磁控制阀连接,各机头液压控制原理如图7所示。其中压紧油缸采用单向阀控制,其他油缸采用电磁换向阀控制。

整机液压驱动力由弯曲液压力、支撑芯轴伸缩液压力和机头压紧液压力三大部分组成,其中弯曲液压力P1和机头压紧液压力P2是主要的动力选择依据。由于5个机头箍筋弯曲加工负荷较大,故5个机头的液压动力分别由两个液压油泵提供。

2.7 控制系统设计

图7 液压控制示意图

由于箍筋形状、尺寸要求各异,需要不同的加工工艺,完整的工艺库是发挥弯箍机功能的重要因素,而且在加工过程中五机头弯箍机的控制点较多,实时数据运算量较大,需要配置较高的显示与运算处理系统。本设计研发了基于ARMDSP双处理器的箍筋数字化控制系统,分别由ARM处理器、DSP处理器、触摸式显示器、液压控制阀、编码器、通讯模块、电机、操作系统等组成。该控制系统功耗较低、运算速度快,用户交互界面友好,操作方便,可通过选择相关箍筋类别实现自动数控编程加工,系统运行稳定,故障率低,而且控制系统可开发性好,可满足不同加工结构对工艺库的要求。

3 结果分析

基于以上设计的纯液压五机头弯箍机整机经组装、调试并应用于螺纹钢筋的弯曲成型加工,取得了良好的应用效果。整机结构紧凑,运行稳定,适用性强,加工效率高,箍筋成品质量好,平面度误差较小,尺寸和角度精度高。纯液压五机头弯箍机可同时弯曲成型10根直径12 mm的螺纹钢筋,尺寸和形状一致性好,可实现不同规格的四边形箍筋成型加工,箍筋成品单边长最大可达1.2 m。经实际测算,每10根直径为12 mm、单边长为1.2 m的箍筋弯曲成型需要时间约6 s,每小时可弯曲成型约13 t钢筋,每天生产8 h,可生产箍筋约100 t,其加工效率是传统台式弯箍机的5~8倍。五机头弯箍机可与钢筋调直切断一体集成,设备投入使用后大幅度地降低了工人的劳动强度,改善了劳动条件,可广泛应用于各种钢筋加工场和基建工地。