镁合金弹丸10 km/s 撞击铝靶成坑特性实验*

2021-05-27王马法周智炫焦德志

王马法,周智炫,黄 洁,罗 庆,龙 耀,焦德志,柳 森

(中国空气动力研究与发展中心超高速空气动力研究所,四川 绵阳 621000)

超高速撞击成坑现象是超高速碰撞领域的一项重要研究内容,在天体碰撞、深空探测以及航天器防护等领域具有重要应用价值。对超高速撞击成坑问题,已开展了大量实验和模拟研究[1]。但8 km/s 以上的撞击成坑研究以数值模拟研究为主[2-3],尤其缺乏10 km/s 以上的实验数据。虽然有一些发射技术能够实现10 km/s 以上速度的发射,如阻抗梯度飞片技术[4-6]、磁驱动飞片技术[7]、激光驱动飞片装置[8]等,这些技术发射的弹丸飞片质量较小,且大都用于开展极端高压条件下材料的动力学特性研究,只在有少量用于撞击厚靶开展成坑问题的研究。如Denardo[9]利用轻气炮开展了聚乙烯弹丸对2024 铝合金靶的成坑特性研究,分析了长径比对成坑尺寸的影响,长径比1/3 的弹丸最高撞击速度达到了11.3 km/s。目前,尚未见金属弹丸10 km/s 速度撞击金属靶材成坑特性实验的相关报道。

在超高速气动物理靶上,采用口径8 mm 内爆式超高速发射器[10-11],以约10 km/s 速度发射∅0.8 cm×0.4 cm 镁合金弹丸,撞击厚5 cm 铝靶,获得金属弹丸10 km/s 速度撞击下铝靶的成坑形貌和尺寸。通过与8 km/s 速度撞击下典型成坑形貌对比,分析成坑形貌的特性,结合文献[9]的实验数据,分析坑深、坑径、成坑体积等与弹丸长径比、撞击速度、动能、密度的关系,拟为超高速撞击成坑现象及机理研究提供参考。

1 实验设计

1.1 实验布局

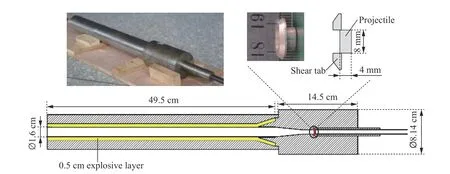

图1 为实验总体布局[11],弹丸为 ∅ 0.8 cm×0.4 cm 的镁合金,靶材为厚5 cm 的6061 铝合金,弹丸从左往右发射,撞击面尺寸为15 cm×15 cm,且均为正撞击。发射器置于厚壁防护筒内,防护筒和靶材置于真空罐,通过真空罐上的窗口对弹丸速度和飞行姿态进行测量。采用5 组激光系统对弹丸经过的时刻进行记录,并利用间距与时间差获得弹丸经过相邻激光系统的平均速度。弹丸姿态和形貌采用10 ns 级超高速序列激光阴影成像仪[12-13]拍摄。

图 1 实验布局Fig. 1 Experimental setup

1.2 发射装置

采用口径8 mm 的内爆发射器作发射装置[10-11],如图2 所示,主要包括发射管、发射管护套、高压段、外壳、压缩管、弹丸以及装药等。发射管长度为30.4 cm,压缩管内径为1.6 cm、长度为49.5 cm,压缩管外由厚0.5 cm 的装药层包裹,装药采用7.1 km/s 爆速的炸药,用于向内挤压压缩管,形成虚拟活塞。装药外用厚3.2 cm 的外壳约束炸药爆炸产物,提高向内挤压能力。高压段长度为14.5 cm、外径为8.14 cm。以上所有结构的材料均为钢。弹丸材料为镁合金ZK60,密度约为1.8 g/cm3,结构如图2 所示,由剪切体和柱形发射体组成,发射体与剪切体间通过剪切作用实现分离,发射体质量约为0.37 g。

图 2 发射器结构Fig. 2 Structure of implosion-driven launcher

2 实验结果与分析

采用氦气作为驱动气体,驱动气体的初始压力为5 MPa,真空罐内抽真空,真空压力约为100 Pa,共开展8 次实验。

2.1 测试结果

8 次实验获得的速度结果见表1,表中v1-2为激光测速系统1、2 之间的速度,其中有些信号未测到,v 为测得的最大发射速度。可以看到,各次实验测得的速度偏差较小,与最大速度v 的最大偏差为1.7%。8 次实验测得的最大速度为9.36~11.43 km/s。

表 1 激光测速系统测得的弹丸速度Table 1 Projectile velocities by laser velocimeters

拍摄到了表1 中后6 次实验弹丸形状,如图3 所示,弹丸飞行方向为从左往右。可以看到,弹丸均为一个整体弹丸。实验ILT11 和ILT12 的弹丸有一定程度变形,如图中弹丸最大长度为弹丸直径dp,垂直最大长度方向的最大厚度为弹丸长度l,则判读得到实验ILT11 的弹丸长径比l/dp为0.605、翻转角度为70°,实验ILT12 的l/dp为0.337(近似于1/3)、翻转角度为27°。实验ILT22、ILT24、ILT25 和ILT28 的弹丸均保持较完整的柱形,长径比为1/2。实验ILT22 弹丸姿态与预设姿态相同,实验ILT24 弹丸姿态翻转约50°,实验ILT25 弹丸与预设姿态相比翻转了近90°,实验ILT28 弹丸姿态翻转约40°。其中实验ILT25 弹丸沿垂直于弹道方向翻转了近90°,因此在阴影照片中显示近似为圆形。

图 3 弹丸的激光阴影成像照片Fig. 3 Photos of projectiles by laser shadowgraph imaging instrument

2.2 成坑形貌结果及分析

8 次实验靶材上的撞击坑如图4 所示,实验ILT08 弹丸撞击靠近靶材边缘,形成了一个缺口,但仍可以清晰看到典型的半球形坑。从撞击实验结果可以看到,撞击点中央形成了典型的半球形坑,在半球形坑周围有一圈自由表面剥落形成的浅坑。因此,镁合金弹丸以约10 km/s 撞击铝靶的撞击坑应包括撞击中心的成坑区和周边材料破坏区,以实验ILT09 为例,如图5 所示,成坑区近似为半球形,破坏区为自由表面剥落形成的浅坑,其边界近似为圆形或椭圆形。

图 4 成坑形貌Fig. 4 Crater shapes after experiments

文献[3, 14-17]中,研究金属靶材成坑形貌时,仅考虑了中心成坑区,未见对破坏区进行描述。为分析破坏区形成的原因,图6 给出了不同材料铝靶在不同速度下的撞击坑形貌。对比图6(a)~(c)可以看到,撞击速度约6 km/s 时,1100 靶在半球形坑周边形成卷边破坏,LY12 靶边缘有不规则的凸起但不卷边,6061 靶则有表面剥落形成浅坑,且在球形坑周边有凸起的片状材料。对比图6(c)~(e)可以看到,在不同速度和不同弹丸材料撞击下,6061 靶的成坑形貌较相似,球形坑周边均有破坏区,只是破坏区与约10 km/s 速度撞击结果相比较小(见图6(e)),在研究成坑问题时容易被忽略。由此可见,破坏区的形貌主要与靶材的材料相关。然而,即使同为6061 靶破坏区的形貌也不尽相同,如图4(e)~(f)、(h)所示,破坏区被全部剥离,没有片状材料残留,而图4 中其他情形中则有凸起的片状材料。实验ILT22、ILT24 和ILT28 的弹丸翻转角度分别为0°、50°和40°,其他情形中弹丸翻转角度有27°、70°和近90°的,两种剥落形貌的弹丸翻转角有交叉,因此这个现象与弹丸的翻转角度没有必然联系。形成这个差异的原因,还有待进一步深入研究。

图 5 成坑区和破坏区划分Fig. 5 Crater area and damage area

图 6 铝靶的典型成坑形貌Fig. 6 Crater layouts of aluminum targets

2.3 成坑尺寸与分析

2.3.1 实验结果

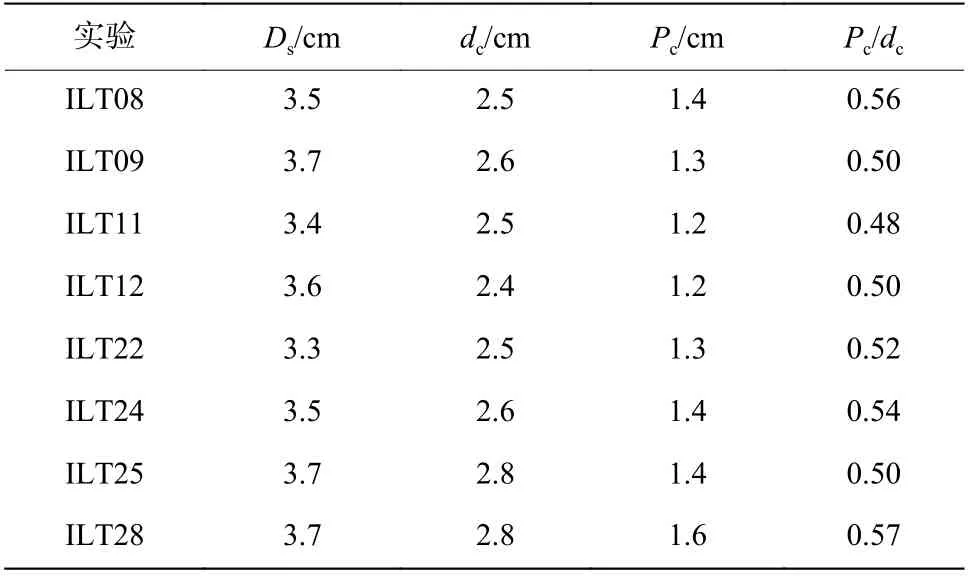

将实验ILT09 和ILT12 靶材进行切割,得到成坑剖面如图7 所示。其中实验ILT12 的剖面坑形并非球对称,这主要是因为弹丸发生了严重变形,在撞击面上质量偏心较大(见图3(b))造成的。采用实物测量和3D 模型测量相结合的方式,对8 次实验靶材的成坑区坑径dc、坑深Pc和破坏区直径Ds进行测量,结果见表2。实验ILT11 和ILT12 的破坏区近似为椭圆,直径取最大直径。实验的破坏区直径为3.3~3.7 cm,坑径为2.4~2.8 cm,坑深为1.2~1.6 cm,坑形系数Pc/dc为0.48~0.57。对比数据可以看到,弹丸的变形和撞击姿态对成坑的对称性有一定影响,但对成坑的尺寸影响不大,撞击速度对坑深影响较大(如实验ILT28 在11.43 km/s 撞击下坑深为1.6 cm)。因此,在后续分析中,本文实验数据的长径比均标为1/2。另外,实验ILT08 的撞击点靠近靶材边缘,成坑结果可能受到自由界面的影响,因此在后续分析中剔除实验ILT08。

图 7 撞击坑切面形貌Fig. 7 Cross-sections of impact craters

2.3.2 成坑尺寸与文献[9]结果对比分析

为了分析弹丸形状对成坑的影响,Denardo[9]对不同长径比(弹丸长度l 与弹丸直径dp之比l/dp)聚乙烯弹丸撞击铝靶开展了大量实验,长径比l/dp=1/6~1,撞击速度最高11.3 km/s,获得了坑深Pc/dp、坑径dc/dp、坑形系数(坑深与坑径之比)pc/dc和成坑效率E/Vc(撞击能量与成坑体积之比)与弹丸不同长径比l/dp和撞击速度v 的关系。将本文中实验结果与文献[9]中l/dp≤1 的实验结果进行对比,如图8 所示。。

由图8(a)可以看出,在文献[9]中,成坑深度Pc/dp随撞击速度v、长径比l/dp的增大而增大,但增大的幅度并不算大。本文的坑深Pc/dp也随撞击速度的增加而增加,数值和增加的趋势均接近文献[9]中l/dp为1 的坑深Pc/dp。本文中的镁合金弹丸材料密度近似于聚乙烯材料的2 倍,在相同速度下,长径比1 的聚乙烯弹丸与长径比1/2 的镁合金弹丸在撞击面上具有相近的能量面密度,因此虽然本文中长径比1/2 的坑深接近于文献[9]中l/dp为1 的坑深。

表 2 成坑尺寸测量结果Table 2 Results of crater sizes

图 8 坑深、坑径、坑形系数和成坑效率Fig. 8 Crater depth, crater diameter, crater-shape coefficient and cratering efficiency

由图8(b)可以看出,坑径dc/dp随撞击速度和l/dp的增大而增大。本文中坑径dc/dp约为3.4,处于l/dp为1/3~2/3 之间。

由图8(c)可以看出,当l/dp≤1 时,坑形系数Pc/dc随l/dp的增大而减小,随撞击速度的增大而增大并趋近于0.5,符合超高速碰撞成坑的半球说。本文中实验的坑形系数Pc/dc约为0.5,亦符合半球说。撞击速度为11.43 km/s 时,坑形系数为0.57,与半球说有偏差,由于只有一次实验结果,是否有偶然因素尚不清楚,有待后续开展深入研究。

通常认为,块状弹丸的超高速撞击成坑体积Vc与撞击能量E 成正比。由图8(d)可以看出:在文献[9]的实验中,弹丸l/dp≤1 时,E/Vc随l/dp的增大而减小。本文中,E/Vc随长径比l/dp的变化趋势和文献[9]的结果吻合。本文中成坑效率为3.3~4.7 kJ/cm3,数据最大的是实验ILT12,由于受弹丸变形的影响,可能有较大的质量损失,而计算中仍采用原质量(发射后弹丸质量无法精确测量),所以成坑效率偏大。若排除实验ILT12,其他实验的成坑效率均值为3.74 kJ/cm3。

2.3.3 坑深进一步讨论

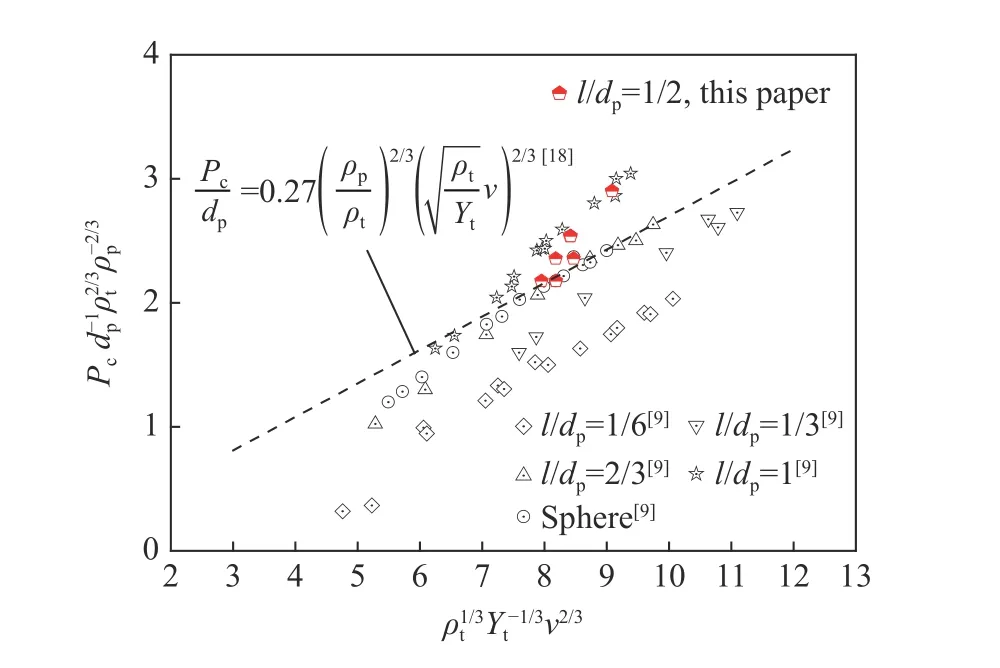

文献[18]中,给出了考虑靶屈服强度Yt、弹丸材料密度ρp、靶材料密度ρt影响的球形弹丸坑深与速度2/3 次幂的关系:

式中:dp为弹丸直径,Yt为靶屈服强度,ρp和ρt分别为弹丸和靶的密度。本文和文献[9]中实验数据与式(1)的对比如图9 所示,其中本文的靶屈服强度取470 MPa。可以看到,本文数据和文献[9]长径比1/6、1/3 和1 的柱弹丸实验结果与式(1)吻合较差,文献[9]长径比2/3 的柱弹丸结果与式(1)较吻合。同等质量下球形弹丸直径和柱形弹丸直径的关系有:

当l/dp=2/3 时,球形弹丸直径与柱形弹丸直径相等,因此采用弹丸直径直接对坑深归一化能够与式(1)吻合;l/dp偏离2/3 越大,球形弹丸直径与柱形弹丸直径偏离越大,此时再采用弹丸直径直接对坑深进行归一化,将不再与式(1)吻合。

图 9 坑深与速度2/3 次幂的关系Fig. 9 Relationships between crater depths and 2/3 powers of impact velocity

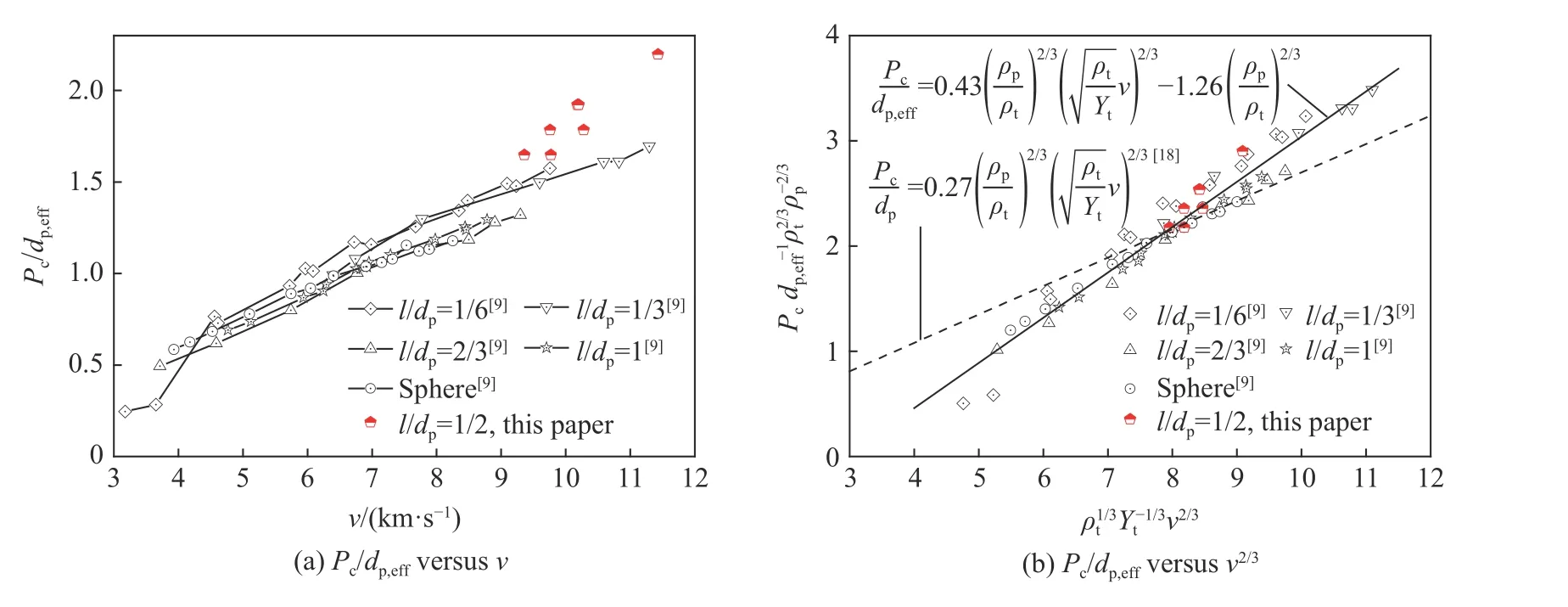

为了将柱形弹丸结果与球形弹丸结果进行对比,对不同长径比的弹丸采用等效直径dp,eff对坑深进行归一化,等效直径dp,eff是指等质量的球形弹丸直径。归一化后的结果如图10(a)所示,可以看到,l/dp≤1和球形弹丸撞击下的坑深曲线几乎重叠在一起,说明采用等效直径对坑深进行归一化能够有效消除弹丸长径比的影响。对弹丸速度归一化后的结果如图10(b)所示。通过线性拟合得到坑深与撞击速度的关系式为:

可以看到,本文的实验数据与式(3)吻合。

图 10 等效直径归一化坑深与撞击速度的关系Fig. 10 Relationships between normalized crater depths by effective diameter and impact velocities

3 结 论

采用内爆发射装置开展了 ∅ 0.8 cm×0.4 cm 镁合金弹丸以约10 km/s 速度撞击5 cm 厚铝靶的实验,对撞击成坑的形貌进行了分析,测量成坑尺寸并与文献[9]中实验结果进行了对比,得到以下结论。

(1)典型的撞击坑包含中心成坑区和中心坑周边材料的破坏区,成坑区近似于半球形弹坑,破坏区为自由表面剥落形成的浅坑,形状近似为圆形或椭圆形,破坏区的形貌主要与靶体材料相关。

(2)在镁合金弹丸约10 km/s 速度撞击下,6 061 铝合金靶的成坑直径为2.4~2.8 cm(pc/dc约为0.50),坑深为1.2~1.4 cm,破坏区直径为3.3~3.7 cm。

(3)对于长径比不大于1 的弹丸,坑径随长径比的变化规律与弹丸材料相关性不大,坑深随长径比的变化规律受弹丸密度影响较大,相同速度下,密度越大坑深越大;采用等效直径进行归一化后,坑深与长径比无关,且与速度的2/3 次幂成线性关系。

加拿大麦吉尔大学Andrew Higgins 教授指导设计了内爆发射器结构,中国空气动力研究与发展中心超高速空气动力研究所李毅研究员、兰胜威副研究员等对实验结果分析和论文写作提供了大量建议。在此一并表示衷心感谢。