装配式立柱预制与吊装技术研究

2021-05-27张文龙左文建中铁三局集团投资有限公司山西太原030001

张文龙,左文建 (中铁三局集团投资有限公司,山西 太原 030001)

随着预制装配技术在城市高桥中的普及,许多桥梁预制件已被用于桥梁建设。桥梁预制施工技术消除了对支撑混凝土浇筑的需要,缩短了施工时间,并有效降低了施工要求。土地面积的宽度大大减少了对现有交通的影响,在设施质量、安全、文明建设和社会后果等方面都取得了积极进展。目前,在城市桥梁领域,中国装配式立柱预制技术有了很大的发展。预制立柱、预制板和其他预制混凝土构件技术套管的地面连接,与其他预制组件不同,这种连接技术在现场安装预制立柱方面得到广泛应用。在我国城市化进程中,城市化进程在逐步加快,由于社会发展和经济增长,建设规模扩大,建筑业也在迅速发展。近年来,建筑物的形状多样化,并且建筑物的设计日新月异。功能和安全性也得到了显著改善,并且建设项目的建设技术变得越来越复杂。吊装预制立柱是预制建筑的重要施工环节。施工质量直接关系到整个项目的稳定性,使用质量和使用安全性。要制定科学的施工程序,采用先进合理的施工工艺。因此,开发一种方便快捷的装配式立柱安装方法,对桥梁预制装配技术具有重要的现实意义。

1 工程概况

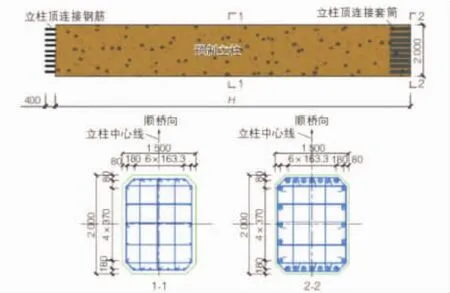

某高架路新建工程预制立柱是柱截面为矩形,倒角,中间同级为双柱型,侧同级为单柱型,标准柱截面尺寸为2.0m×1.5m,高度为8.8m~13.8m,混凝土类C40,圆柱槽形连接卡头,圆柱形套管头,连接平台到预定模块,圆柱顶部具有用于连接顶梁底部套筒的插件,见图1所示。钢筋架和预制结构套管的安装精度严格控制在2mm以内。

图1 标准立柱断面示意

2 装配式立柱的预制

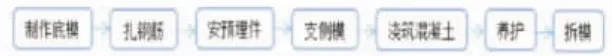

装配式立柱的预制施工顺序如图2所示。

图2 装配式立柱预制施工流程图

2.1 模板工程

装配式模板项目的关键是预制组件的现场生产。工程师制作底模时,必须使用砖砌形状,而侧模必须由模制钢模制成。用三层注射法浇注装配式模具。在加工装配式构件的下模时,工程师需要严格控制排水坡度。最重要的是必须铺开30cm厚的沙子和碎石,并压实振动压路机。预轧完成后,再铺设三层砖,并用水泥砂浆覆盖砖的表面。在砌砖过程中,技术人员需要确定砖体的长度方向,并在1m的距离处设置用于安装管道的孔。在浇筑构件混凝土之前,有必要加强对地面模型表面的脱模剂刷涂处理,以及构件之间的脱模剂刷涂处理,并确保刷涂2~3遍。最后,将地板革放置在组件之间以防止粘附,从而减少脱模的可能性。

2.2 钢筋工程

在建造钢筋项目时,施工人员必须仔细查看钢筋批次清单,在现场管理钢筋半成品,识别钢筋模型并实现分类管理。在捆扎钢筋过程中,施工人员需要加强对钢筋原材料和半成品的质量验收,同时要严格控制锚固缠绕长度等技术指标。应在施工现场安排专人施工混凝土垫块,合理控制混凝土保护层的厚度。在钢筋项目的整个施工过程中,需要确保有专人跟进并检查,以确保钢筋连接牢固。

2.3 混凝土工程

该项目的混凝土原料选择严格,所用市售混凝土的强度和抗裂性均符合该项目的质量要求。工程师首先仔细检查模具的尺寸和支撑,以确保在浇筑混凝土之前将模具正确润湿,同时将模具之间的间隙紧紧密封。对于钢制骨架,工程人员详细检查了整体质量,以确保没有扭曲或松动,并参考设计图纸确定嵌入零件的数量和位置。接受隐藏工程零件的质量。在注射预制零件时,工程人员采用一次性的注射和成型技术管理方法,并在不留任何施工缝的情况下格外小心。混凝土注入完成后,工程师对混凝土结构进行了特殊维护。这是通过湿玻璃袋盖和水维护来完成的。在制造预制零件时,工程师必须确保将下部混凝土零件的强度控制在30%以上的强度标准上,翻转模具,然后翻转上部零件的混凝土。可以在混凝土浇筑过程完成后,识别和管理预制零件,必须明确型号和制造日期,且清晰可见。

3 装配式预制立柱吊装技术

3.1 预制立柱吊装技术的施工流程概述

当前使用的预制立柱式起重技术的施工过程需要详细的调查,合理的施工现场设计和施工设计。

从预制立柱进入到完全缠绕的过程如下:将预制组件从工厂生产的柱子运输到现场时,必须严格接受它们,并使用随机来检查及质量控制。在施工开始时,必须安装装配式立柱斜杆,正确调整平面位置,检查预制板垂直是否符合建筑标准,抬起预制梁,固定并重新连接钢筋,浇筑层状混凝土,完成后进行验证和测量,直到整个建筑物完成。

3.2 预制立柱吊装技术的施工问题阐述

进行预制立柱升降工作时,必须考虑预制立柱零件的质量和实际条件。通常,预制立柱部件的高度和重量相对较大,因此,在设计/制造以及实际施工过程中必须考虑这两个因素。尤其是有必要预先准备解决部件破裂,过度的自重不平衡,以及吊起部件时可能发生的悬挂部件破损问题的解决方案。有必要对应力条件进行科学分析,并注意在预制立柱部件的运输和安装过程中容易损坏的部件,以及发生安全事故的可能性。通常,大多数预制立柱部件都是用混凝土材料制成的,如果混凝土的强度不符合标准,则由于强度不足,很可能会出现裂缝和中等程度的加固缺陷,并且在起重工作中加固措施也不充分。如果不是这种情况,很容易导致零件损坏。吊点不平衡。另外,应注意组件在起重结构中的起吊和固定。使用提升结构,提升位置可能会移位或连接可能会变得不稳定。因此,施工单位必须事先进行预制立柱零件的质量控制,并在吊装工作之前做好准备工作。负载的计算是准确的,以确保不会出现任何问题或安全事故,例如:电梯失衡或不稳定,在电梯过程中由于重量过大而无法到达指定位置。

3.3 预制立柱吊装施工前的荷载验算分析

预制立柱零件的施工负荷计算与零件的技术应用、建筑质量和在悬挂过程中避免事故后果有关。因此,必须进行精确的负载测试。在计算负荷时,应考虑到负荷的动能和结构,以检查装配套管悬架的结构冲击功率。因此,可以通过采用动态系数来检查载荷动能,并且吊装过程的动态系数要根据实际建设项目的设计值来确定。当前,中国建筑业中的预制立柱式葫芦结构的设计因素尚未达到统一的价值标准设定。因此,应根据实际工程要求确定科学价值。然后,为预制立柱组件的实际重量创建一个合理的值。通常,建筑结构的预制立柱由混凝土制成,其动态系数通常为1.2~1.5。预制混凝土施工技术的价值在运输过程中为1.5,在安装过程中为1.2。

3.4 预制吊装施工的要点和施工质量控制策略

装配式立柱的装载过程包括装配式支柱、运输部件和悬挂式吊架的制造,因此,按照技术分类,装配式立柱的屋架可分为粉碎式悬挂、运输前悬挂、修复前悬挂等。施工项目安装和临时固定悬挂装置。以下是构建这些链接和质量控制策略的关键点的简要说明。

3.4.1 预制立柱构件生产中的脱模吊装

重要的是要注意在拆卸预制立柱组件之前,要确定型材立柱提升点的位置。预制立柱组件的脱模通常在双提升点提升模式下进行,两个提升点对称布置。确定点是根据提升时的水平力和建筑物使用阶段的力来确定提升点。由于提升连杆不同且作用力不同,请确定释放和提升的提升点预先计算。例如,预制立柱的重量称赞悬架点处的最大正弯矩或负弯矩的相等值。可变截面柱的举升点通常以双举升点脱模,举升点通常设置为牛脚。如果预制立柱的强度略低,则必须设置一个多点提升点,以提高预制立柱的脱模和提升的稳定性和作用力。

3.4.2 预制立柱构件运输前后的吊装

预制立柱组件的运输和提升通常在平板卡车上进行。在整个运输过程中,组件的混凝土强度必须完全符合强度设计标准,并且带有牛腿梁的预制立柱应侧身放置。添加撬条以确保对预制立柱组件的保护。将撬块固定在托梁和预制立柱的长度以下的固定位置,并采取固定措施以防止其在运输过程中移动或倾斜。必须将无托梁的预制立柱放置在预制立柱两端的固定位置,这些项目是基于固定的长度比的柱在预制结构。然而,如果预制柱的结构太长,而柱本身不足以抗拉和断裂,可以使用三个支柱平衡或者设置支撑点来支持它们。可以加强过大的预制柱的支撑。

3.4.3 预制立柱构件施工前的翻身吊装

在设计时,预制立柱构件钢筋混凝土材料不能满足吊装过程中的高强度抗张强度和抗裂性,这通常需要使用钢丝绳来翻转和缠绕预制立柱组件。

连接并固定后,将预制立柱翻转过来并提起。从安全的角度来看,预制立柱组件大批量翻修的整个过程都是有风险的,因此翻斗提升机的关键是翻修点的强度设置,因此在进行下一步之前要进行准确的计算。检查电梯并将其翻转。如果给定的翻转垫强度以及抗张强度和抗裂强度数据不满足实际翻转缠绕要求,则可以选择增加圆柱部分中的翻转点数或钢筋数量。有些情况可以适当调整,但大多数情况下都可以使用。增加支柱截面钢筋的数量。下降吊装过程会消耗大量的人工和人工成本,并且在整个下降吊装过程中力不平衡,这大大增加了上升吊架的风险和技术要求。因此,在吊装和吊装预制立柱时,可以考虑在预制立柱的最大弯矩处加钢筋,以提高起吊的质量保证,满足起吊的技术要求。

4 结论

装配式施工已经成为建筑业中建筑技术的主要发展趋势。对于预制立柱结构,工程师需要注意组件的预制精度和模块化施工技术的要求。对于某些施工过程,装配式立柱预制的施工涉及更多的施工环节。在每个施工环节,工程师都需要加强对质量点的控制,以确保最终的预制立柱牢固且参数符合工程要求。