隧道壁面粗糙度对烟尘扩散影响的CFD研究

2021-05-27郭芹庆刘存谭红强李宏宇马博洋徐荣吉许淑惠

郭芹庆,刘存,谭红强,李宏宇,马博洋,徐荣吉,许淑惠

(1.中国电建集团北京勘测设计研究院有限公司,北京 100024;2.北京建筑大学环境与能源工程学院,北京 100044)

0 引言

当前地下水电站开挖施工主要以钻爆法为主,而在施工过程中由于炸药爆破以及各种机械设备的使用,会产生大量烟尘废气,爆破烟尘主要包括粉尘和有毒有害气体,有毒有害气体主要包括CO,NOx等,如若没有得到及时排除,则将威胁现场工作人员的健康安全,所以需要通过施工期间的通风使污染物迅速降至允许范围内。然而隧道壁面粗糙度对污染物的扩散和排除有着十分重要的影响。国内部分学者对隧道壁面粗糙度进行了大量研究,武义凯等研究了隧道断面与其壁面摩阻损失系数的关系。张恒等研究了壁面粗糙形状对污染物扩散的影响。龚晓燕等探究了巷道壁面粗糙度对受限贴附紊动射流的影响规律。王亚琼等研究了隧道洞壁粗糙度对通风摩阻系数的影响。张锦昇等采用数值仿真和理论分析相结合的方法,探究了壁面粗糙度对于高超声速进气道气动性能的影响。罗永豪等针对井下巷道壁面附近的低风速区域进行了实验室模拟风洞试验研究,得出了在不同壁面粗糙度及不同风速作用下,巷道壁附近的低风速区域分布。

但国内对于水电站施工通风期间污染物扩散规律的研究较少,因此本文基于山东潍坊地下水电站隧道掘进施工,采用Fluent模拟软件,运用数值模拟方法,研究隧道壁面粗糙度对于爆破施工产生的烟尘扩散的影响,旨在为隧道施工通风设计提供理论支持。

1 数值模型的建立

1.1 物理模型及网格划分

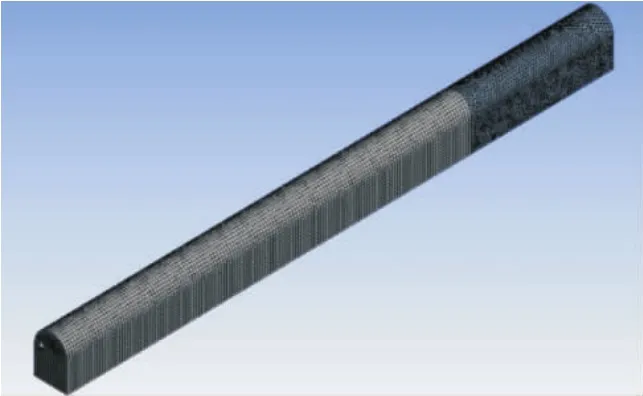

物理模型采用山东潍坊地下水电站交通洞廊道,计算区域长度为135m,掌头区长度为35m,廊道竖截面宽8m,高7m,顶部为直径8m的半圆弧,风管直径为1.4m,风管中心距离地面7m,距离临近壁面1.7m,风管末端距离爆破面35m,如图1所示,网格划分采用非结构化网格,如图2所示。

图1 廊道模型图

图2 网格划分图

1.2 计算模型及边界条件设置

模型采用欧拉—拉格朗日方法的离散相模型(DPM),即把流体看作连续介质,在Euler坐标系下计算流体相的运动,将颗粒作为离散相,在Lagrange坐标系下计算颗粒相的运动,并将粉尘设置为球形颗粒。由于需要研究废气扩散规律,还需打开组分传输模型,在掌头区设置源项模拟爆破瞬间生成废气过程,废气全部折算为CO进行计算。湍流模型选择标准k-ε两方程模型。数值模拟过程为:先进行2s的爆破过程,产生废气与粉尘,同时风管持续向廊道送风,观察不同粗糙度情况下烟尘的扩散规律,并通过设置监测点记录廊道不同位置处烟尘浓度的变化,根据实际施工通风量292524m/h可计算得风管出口风速,根据单次爆破炸药量540.7kg及爆破方量474m可计算得粉尘质量流率与CO初始浓度,具体边界条件如表1所示。

边界条件设置表 表1

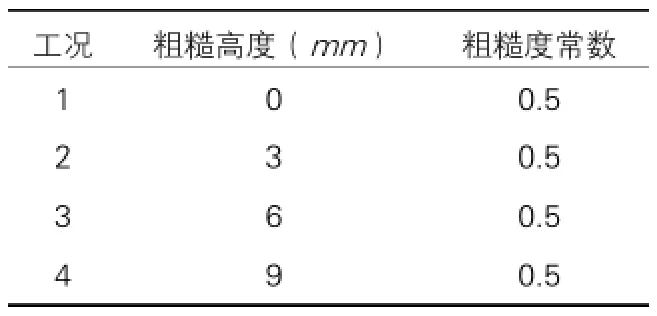

1.3 模拟工况

根据实际工程,在水电站施工过程中,由于支护方式的不同,导致不同施工方式壁面具有不同的壁面粗糙高度,对于常用的喷混凝土支护,壁面粗糙高度范围在3mm~9mm 之间,而喷锚支护由于需要在喷射混凝土的基础上向壁面打入锚杆,所以粗糙度高于喷混凝土壁面,本工程项目主要采用喷混凝土支护。粗糙度常数与壁面粗糙颗粒均匀度相关,此处为fluent软件默认值0.5,具体工况如表2所示。

模拟工况设置 表2

且由于人体的呼吸高度约为1.5m,所以在平行于地面,距离地面1.5m高的水平面上,沿着廊道中心线,分别在距离爆破面5m、15m、50m、100m 位置设立检测点,检测粉尘与CO的浓度变化。

2 计算结果及分析

2.1 模型验证

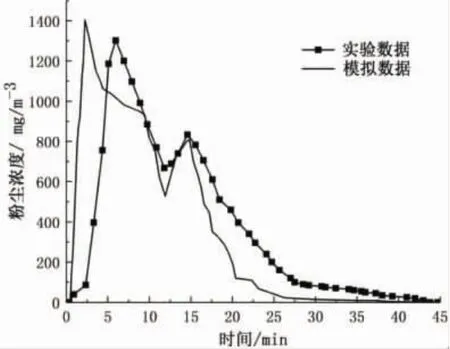

结合陈举师实验内容进行数值模拟,根据规范《工作场所空气中有害物质监测的采样规范》(GBZ 159-2004)及相关文献要求在联络巷回风处,距离地面1.5m高度设置检测点。粉尘及CO浓度模拟结果见图3、图4所示。

图3 粉尘实测浓度与模拟浓度对比图

图4 CO实测浓度与模拟浓度对比图

对比模拟数据与实验数据,从图中可以看到,粉尘及CO浓度的数值及趋势接近相同,产生误差的主要原因可能是在实际进行实验的过程中,现场因素的干扰引起的,证明采用模型方法对于研究粉尘及CO扩散分布规律的可行性。

2.2 粗糙度对污染物扩散浓度的影响

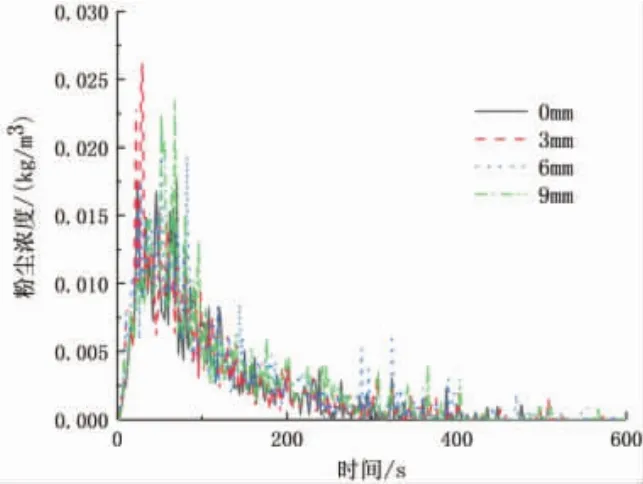

①粗糙度对粉尘扩散的影响:

从图5可以看出,粉尘颗粒的浓度分布呈现先升高后降低的趋势,当廊道壁面为光滑壁面时,在爆破发生的36s后检测点处的粉尘浓度达到最大值0.072kg/m,在通风406s后粉尘浓度降为0;当廊道壁面为粗糙壁面时,随着粗糙度的增大,粉尘在廊道内的滞留时间变长,当粗糙度为9mm时,在通风494s后粉尘浓度降为0。

将图5爆破发生后的50s~150s局部放大,可以看到粉尘浓度由于廊道通风的影响,随时间推移逐渐降低,并且能够发现壁面粗糙度越大,粉尘浓度下降速度越慢,粉尘颗粒在廊道中滞留时间越长,这是因为由于壁面的不平整,阻碍了粉尘颗粒的扩散,因此爆破发生后,壁面粗糙度越小,越有利于粉尘排出扩散。

图5 距爆破面5m处粉尘浓度变化

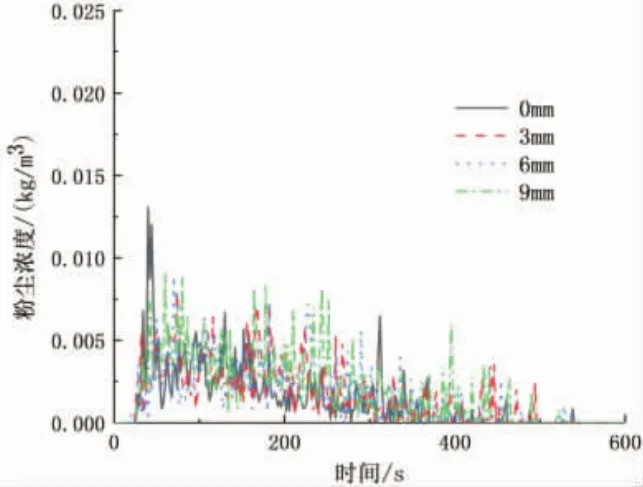

从图6、图7、图8可以看出检测点粉尘浓度最大值分别为0.026 kg/m、0.013 kg/m、0.007 kg/m,随后粉尘浓度在通风的作用下逐渐降低,对比可以发现距离爆破面越远粉尘浓度峰值随之降低,这是由于重力的作用部分粒径较大的粉尘粒子沉降到地面的原因。

图6 距爆破面15m处粉尘浓度变化

图7 距爆破面50m处粉尘浓度变化

图8 距爆破面100m处粉尘浓度变化

②粗糙度对CO扩散的影响:

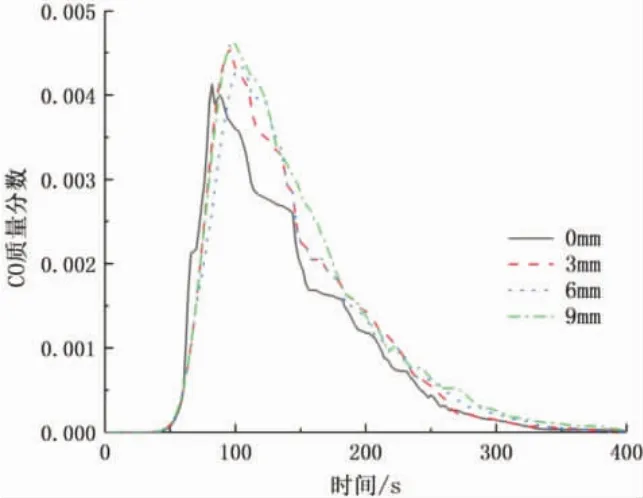

从图9可以看出,在距离爆破面5m处,当廊道壁面为光滑壁面时,爆破发生后2s,CO质量分数达到最大值0.0225,在通风200s后CO质量分数降为0;图10为位于爆破面15m处的CO质量分数,此位置与图9接近,并位于掌头区内,因此两者CO质量分数趋势接近相同;从图11可以发现,在距离爆破面50m处,爆破发生后由于冲击波及通风的作用,CO质量分数迅速升高,并在26s时到达峰值,随后逐渐下降,直至175s处CO质量分数为0;图12相比其他检测点CO质量分数上升速度较慢,这是因为检测点位于距离爆破面100m处,导致CO扩散延长的原因。

图9 距离爆破面5m处CO浓度变化

图10 距离爆破面15m处CO浓度变化

图11 距离爆破面50m处CO浓度变化

观察图9至图12,发现在爆炸发生后短时间内CO浓度会达到最大值,且距离爆破面越远,达到峰值所需时间越长,并将图11放大至80s~120s,发现CO质量分数在达到峰值后呈现下降的趋势,且同一时刻下CO质量分数从高到低分别为 9mm、6mm、3mm、0mm,这是由于壁面粗糙度对CO的扩散有阻碍作用,因此可以得到,爆破发生后,隧道壁面粗糙度越大,CO排除速率随之降低。

图12 距离爆破面100m处CO浓度变化

3 结论

通过对隧道内不同粗糙度情况下烟尘扩散分布的模拟分析,得出以下结论:

①爆破结束后,由于冲击波和风力作用,爆破面产生的粉尘向隧道内扩散,由于重力作用,距离爆破面越远粉尘浓度随之降低;

②爆破发生后,隧道壁面粗糙度越小,越有利于粉尘的扩散排出;

③爆破发生后,隧道壁面粗糙度越大,CO质量分数扩散速率随之降低,越不利于有害气体的排出。