反力台座水平可调木模板施工技术

2021-05-27陈雷康建军安徽三建工程有限公司安徽合肥230001

陈雷,康建军 (安徽三建工程有限公司,安徽 合肥 230001)

0 前言

反力墙及反力台座是不常见的大型特种结构,有着大体积、孔洞多、预应力作用,承受很大的静力和动力荷载等特点。其内部有很多精密构件加载孔需要精确定位,这样才能保证系统在使用中,相关仪器设备能够精确地安装在台座与墙体上。反力台座作为系统重要部分,其精度要求非常高。由于反力台座加载孔直接放置在模板上,而加载孔的上端板又决定着台座混凝土表面的标高及平整度,因此控制好模板的安装质量,是保证反力台座施工质量的关键。

1 工程概况

安徽建筑科学研究设计院抗震检测实验室工程,建筑面积3540.98m。反力台座为13.25m×14.15m和6.30m×11.75m两片,厚度为800mm,混凝土强度等级为C45。预埋于反力台座混凝土中的加载孔计538个。加载孔内直径80mm,两端设置垂直于加载孔的钢板。加载孔为89mm×4.5mm无缝20#焊接钢管,端板尺寸为200mm×200mm×12mm,钢材牌号为Q345。同时,反力台座里有预应力筋及高配筋率钢筋。

2 工程特点

2.1 精度要求高

反力台座混凝土表面平整度1.5mm/5m×5m;各加载孔端板高低偏差精度要求小于1 mm;加载孔中心间距及孔径误差均不超过1mm。

2.2 承受荷载大

反力台座混凝土厚度800mm,包含加载孔、钢骨架、大直径间距密的钢筋、预应力筋等,荷载大,属于危大分部分项工程。要求模板系统承载力强、刚度大、扰度小、支撑稳定。

2.3 标高水平可调

加载孔直接放置在台座模板上,加载孔上面端板取决于底模板的指标。为确保模板标高及平整度,必须设置可调装置,能对模板标高及平整度进行微调。

3 方案比选确定

从工人的技术水平、反力台座成型尺寸、钢模与木模材料性能指标、工期进度、适用范围、费用造价等方面把全钢大模板与木模板进行对比,木模板材料费用比钢模低,同时木模板易钉可锯,拼装便利,减少模板加工制作周期。另外木模板重量轻,提高支模效率,能达到现浇混凝土表面光滑美观的效果,具有明显的优势,因此选用木模板系统。

4 总体思路

①根据反力台座混凝土、钢筋、预埋件、混凝土浇筑冲击及振捣等各种静、动荷载值参数,设计一整套模板体系。进行材料选型,满足模板系统强度、刚度及稳定性。但经计算,模板面、支撑立杆、主次龙骨各环节都有扰度变形,变形累加直接影响放置在模板上的加载孔安装精度。

②设置单独的加载孔模块钢柱支撑体系。对应加载孔模块在反力台座模板摆放位置设置钢柱,使加载孔支撑体系由模板支撑体系和附加钢柱支撑体系组成,减小反力台座混凝土浇筑时模板系统扰度变形引起加载孔模块的下沉位移,确保加载孔预埋件系统精度。

5 施工程序

施工准备→钢柱、立杆位置放线→钢柱安装、钢管满堂架搭设→主次龙骨安装调整→模板板面安装调整→加载孔模块、钢筋、预应力筋安装→浇筑反力台座混凝土→拆模。

6 施工方法及操作要点

6.1 施工准备

①模板系统的设计选型和方案对比分析,进行反力台座模板样板施工,为模板施工方案编制提供参数,积累经验。编制反力台座模板施工专项方案,组织专家论证,并送相关单位审核,实施前进行技术交底。

②模板材料要求具有足够的强度,以保证模板体系有足够的承载能力。同时具有足够的弹性模量,以保证模板体系有足够的刚度。在专业厂家定制18mm覆膜胶合板,其表面质量和性能应符合规范要求。次龙骨木楞表面平整度误差符合要求,应选择干燥平直的硬木加工,减少干缩变形。主龙骨为槽钢,表面平整度符合要求。钢管规格为48mm×3mm。钢柱采用工字钢,拉杆为角钢。胶合板、主次龙骨平整度均控制在1mm以内。

6.2 钢柱、立杆位置放线

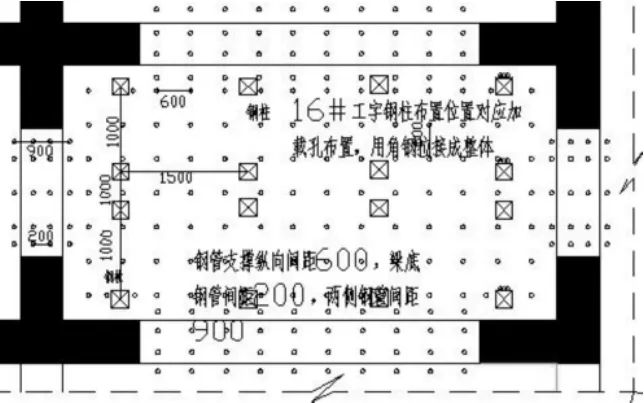

按照模板专项施工方案设计的立杆及钢柱平面布置图,在地下室筏板面上弹线放样,定出立杆、钢柱的位置。见图1。

图1 钢柱、立杆平面布置图(局部)

6.3 钢支撑柱安装、钢管满堂架搭设

①按照钢柱布置图,在筏板面上用直径16膨胀螺栓固定钢柱,并用50×50角钢把所立钢柱拉接固定。

②架设满堂架,钢管立杆下铺垫槽钢,按照1.5m步距设置纵横水平杆,并设置扫地杆,扫地杆距地200mm。满堂架设置垂直剪刀撑。在中间和四周按照设计要求设置纵横向双向剪刀撑且应一直到顶,与水平夹角为45~60,剪刀撑均与地坪抵紧,并将结构墙柱与满堂架牢固连结。满堂架按要求设置水平剪刀撑。见图2。

图2 钢柱、立杆布置剖面图(局部)

6.4 主次龙骨安装调整

①立杆上插入可调U型顶托,在顶托上放置8#槽钢主龙骨,通过高精度水准测量仪器测量,调整U型顶托,使龙骨满足标高及平整度要求。

②主龙骨按标高调平后,在主龙骨上放置木楞次龙骨,并逐根测量调平。同时反复测量调平钢支撑柱顶部螺栓,使顶部钢板标高与木楞一致。

6.5 模板板面安装调整

按照模板排版图铺设模板面板,拼缝应严密。用自攻螺丝把胶合板固定在木楞次龙骨上,用水准仪测量板面平整度,微调钢柱顶部可调钢板和立杆顶部可调U托。模板的标高及平整度对加载孔的标高与平整度影响很大,因此反力台座模板标高与平整度也必须反复测量调试。模板面标高及平整度允许误差小于1mm。

6.6 加载孔模块、钢筋、预应力筋安装

①按照设计图纸标注的加载孔位置,在模板面上放线定位。摆放反力台座底层钢筋,适当调整钢筋间距,避开加载孔平面位置。依据加载孔模块排版图,吊起加载孔模块,慢慢放下,调整加载孔模块位置,使加载孔对准定位线。

②在加载孔圆心两个方向延长线上架设经纬仪,微调加载孔模块位置,使加载孔圆心与经纬仪视线重合。加载孔模块水平标高微调可通过调整钢柱顶可调螺栓及立杆上可调U型顶托反复进行,用高精度电子水准仪测量,直至满足要求。加载孔全部校正完成后,再将反力台座钢筋骨架与墙锚固件焊接在一起成为整体。

③按照先绑扎反力台座中排钢筋,再安装预应力钢筋、最后绑扎上层钢筋的施工顺序完成各工序的工作内容。

④为确保加载孔预埋精度,在浇筑混凝土前再次复测微调加载孔端板面标高与平整度。使加载孔端板标高及平整度符合要求,允许误差控制在1mm以内。

6.7 浇筑反力台座混凝土

①检查模板及其支撑体系、钢筋以及保护层厚度、加载孔埋件等的位置、尺寸。确认无误后,报监理验收合格后方可进行浇筑。浇筑前清理作业面垃圾,用水湿润模板,封堵加载孔。对操作人员进行技术交底。

②浇筑反力台座混凝土时,控制混凝土从管道的出料量。操作人员可用小型插入振捣器辅助振捣,避免振捣器触碰加载孔及其连接件,减小加载孔的变形或位移误差。浇筑过程中,跟踪测量加载孔标高。

③混凝土浇筑完毕,应及时养护,用塑料薄膜和土工毛毡被严密覆盖。养护时间不得少于14d。整个台座满铺木胶合板,避免重物破坏台座。

6.8 拆模

混凝土浇筑时留置反力台座混凝土同条件试块,待试块强度达到100%,进行台座预应力张拉。张拉完成后方能拆除反力台座模板及支撑。拆模按照先支后拆的原则,分次拆除架体、钢柱支撑及模板等。

7 质量保证措施

①建立组织管理网络,建立质量责任制;

②认真阅读施工图纸,领会施工方案,做好技术质量交底;

③做好各道工序的检查、验收关,对各工种的交接工作严格把关;

④做好质量记录;

⑤所有进场材料严格验收。

8 安全保证措施

①施工前,应向全体操作人员进行安全技术交底。

②戴好安全帽,穿好防滑鞋;

③六级及六级以上大风和雨、雾天,应停止高空作业;

④在操作面上进行电、气焊作业时,必须有防火措施和专人看守;

⑤做好施工用电和防雷措施;

⑥管理人员应跟班作业,发现隐患,及时消除。

9 结语

本工程采用了此木模板方案施工,有效地解决了高精度、重荷载模板支设难题,且安全可靠,施工方便,易于质量控制,实现了加载孔安装误差的控制目标,保证了反力台座的施工质量。实践证明,只要通过合理的模板设计,就能解决这一技术难题,对于类似结构的模板施工具有现实的指导意义。