通才炼铁厂复制1号高炉开炉生产实践

2021-05-26马全强薛红军

马全强,刘 勇,薛红军

(山西建邦集团有限公司通才炼铁厂,山西 曲沃043400)

通才1号高炉有效容积450 m3,采用优质碳砖陶瓷杯综合炉底,顶燃式热风炉,串罐型炉顶,全储铁式浇注铁沟,14个风口。处于炉役后期,存在炉型不规整、冷却设备漏水、煤气流不稳定、炉温波动大等实际问题。其中炉腰、炉腹冷却壁漏水严重,依靠安装冷却棒和通工业水强制冷却维持生产,不仅严重制约高炉强化冶炼,同时面临较大安全隐患。

2020年3月份停炉检修期间,共计更换5、6、7带共35块破损冷却壁,同时风口带采用华西耐材风口浇筑料进行浇筑,炉内挂网喷涂。在检修期间,配合公司项目建设需要,对高炉冷风管道、氮气氧气管道、富氧平台、水系统管网进行改造。各工艺系统紧密配合,确保检修工作顺利完成。高炉开炉点火顺利与否,将关系高炉寿命、高炉经济技术指标和经济效益,所以必须严密组织,充分准备,精心操作,确保投产顺利,杜绝一切人身、设备、生产事故的发生[1]。

1 开炉准备阶段

1.1 烘炉操作

3月底1号高炉进入生产准备阶段,通才炼铁厂成立了1号高炉安全开炉快速达产领导指挥小组,一方面组织技术人员制定了严格的《1号高炉烘热风炉引煤气方案》《介质管网恢复方案》《1号高炉烘炉方案及安全措施》《1号高炉开炉方案》,另一方面积极组织相关人员对高炉本体重点部位的焊缝、冷却系统,以及热风炉、送风管道及阀门,进行全面检查检漏。

烘炉的目的是缓慢蒸发高炉内耐火材料砌体内的水分,提高砌体整体强度,烘炉的效果一定程度上影响开炉初期的热量平衡。1号高炉严格按照烘炉曲线,烘干风口浇筑料、炉身喷涂料等水分。

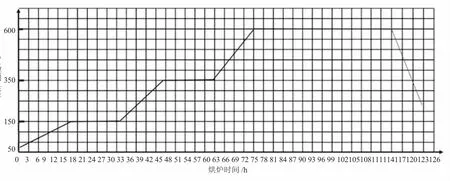

山西通才工贸1#高炉浇注烘烤曲线(5天)温度以铁口部位插入的热电偶为准,风口热风温度为辅,确保炉顶温度不超过50℃,室温到150℃升温16 h,150℃保温16 h,150℃~350℃升温升温12 h,350℃保温16 h。350℃~600℃升温12 h,600℃保温42 h以上(见图1)。

图1 1号高炉烘炉曲线

高炉严格按烘炉曲线烘炉,烘炉初始风温100℃,初始风量为300~500 m3/min,然后根据烘炉曲线调整风温风量,使升温速度和恒温控制达到要求,烘炉曲线如图1所示。当班操作者每30 min记录一次烘炉数据,包括风量、风压、风温、炉顶温度、气密箱温度、临时测温装置温度、本体砖衬温度。烘炉过程中炉顶温度不超350℃,气密箱温度不超50℃;炉顶放散阀一开一闭,每2 h轮换一次,先开后关。为了控制炉顶温度,放散阀开度可以调节。风温要严格控制,波动要小。

烘炉过程中风量、风压的控制:根据经验,热风压力控制在50 kPa上下,风量应在满足升温保温的要求下偏小控制,以防顶温上升过高,被迫降低烘炉风温。

烘炉过程中冷却水的调节:烘炉风口应供水1/2。随着风温的提高供水量逐步增加,直至全送。对冷却壁和水冷炉底暂不供水,随着内炉墙温度的升高达250℃时,该区域的冷却水可以通水,水量为设计水量的1/3,随着内炉墙温度全面升高,冷却壁全面供水。烘炉前高炉炉顶气密箱通冷却水进行冷却。停止送风以后,开始凉炉,炉顶放散阀处于关闭状态,2h以后打开一个放散阀,过2h再打开一个放散阀,视情况装料。

1.2 打压试漏

本次试漏试压分以下几个阶段,均在高炉烘炉结束后和冷却壁各膨胀器、高炉压浆结束后进行。高炉系统通风试漏、试压和煤气管道及箱体系统、热风炉系统试漏、试压分步进行,分气密性试漏和强度性试压两步。

第一步:热风炉本体系统试压、试漏,气密性试漏冷风压力100 kPa,查找漏点,进行堵漏。强度性试压130 kPa,查找漏点,进行堵漏。

第二步:高炉本体系统、重力、荒煤气管道、布袋箱体、净煤气管道系统试压、试漏,气密性试漏100 kPa,查找漏点,进行堵漏。强度性试压130 kPa,查找漏点,进行堵漏。

打压试漏后,继续烘炉,各区域处理漏点,同时将铁口氧枪热电偶拆除,打开末端球阀,有利于加热烘干铁口,为开炉做好准备。

2 高炉开炉实践

2.1 开炉料成分

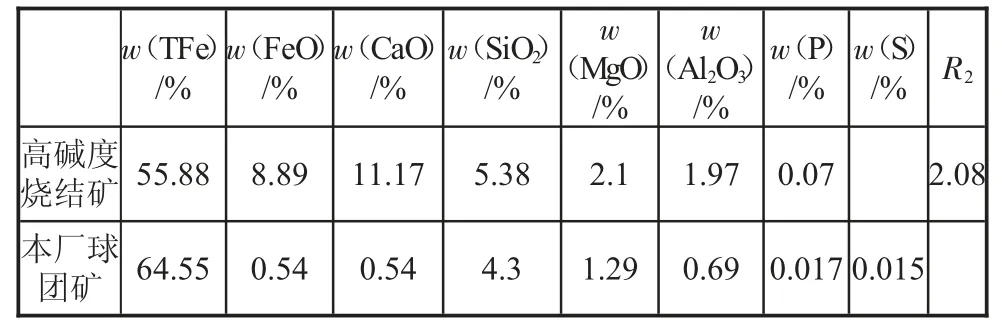

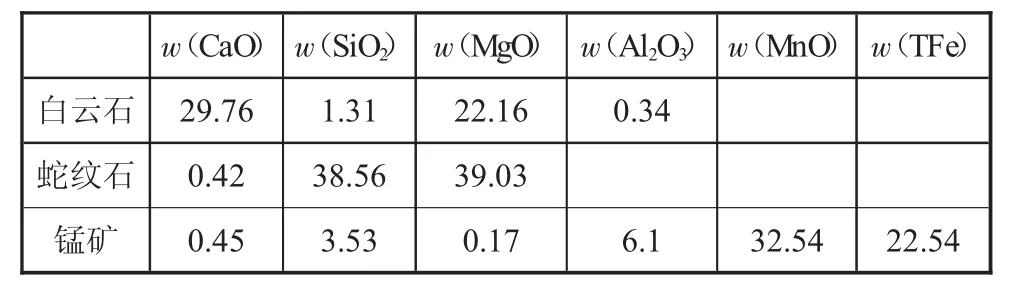

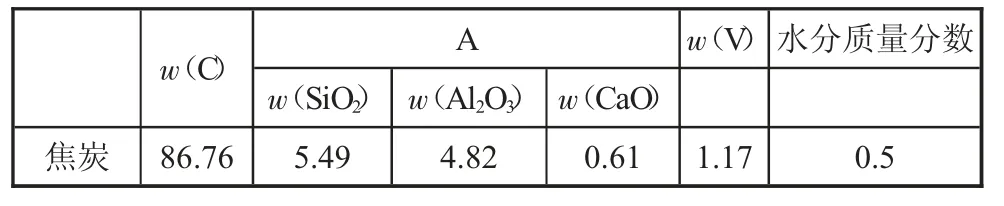

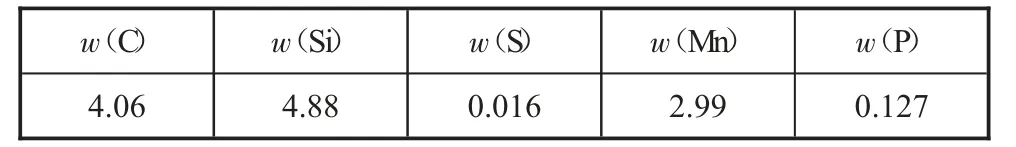

开炉料需要保证开炉后炉内充分升温,以保证初渣铁的温度和流动性。合理的高炉装料方案和高炉初始制度,是在高炉送风初期形成合理的软熔带保持良好炉况的基础,也是高炉顺利开炉的关键[2]。本次开炉采用净焦开炉,炉缸、炉腹、炉腰1/2装净焦,炉腰1/2和炉身下部装空焦,炉身中部装过渡焦,上部装正常料。如表1—表4为开炉料成分。

表1 原料化学成分

表2 熔剂化学成分 %

表3 焦炭成分 %

表4 原料堆组成 kg

2.2 开炉主要参数

1)正常料配比为高碱度烧结矿63%+球团37%+300 kg锰矿+550 kg蛇纹石。

2)正常料焦比为862.69kg/t;全炉焦比为3006kg/t。

3)炉渣碱度0.95,初次铁水含硅(质量分数)3.0%。

4)铁水含锰大于1.0%;炉料压缩率12%。

5)铁水预计成分见表5。

表5 铁水预计成分 kg

6)正常料组成见表6。

表6 正常料组成 kg

每批料理论铁量P=3 460.09 kg;计算焦比862.69 kg/t,m(CaO)/m(SiO2)=0.95。

7)空焦组成见表7。

表7 空焦组成 kg

批料体积V=5.91 m3,计算成渣m(CaO)/m(SiO2)=0.95。

2.3 开炉操作

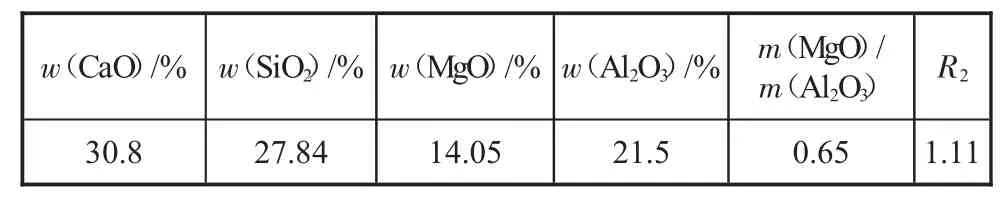

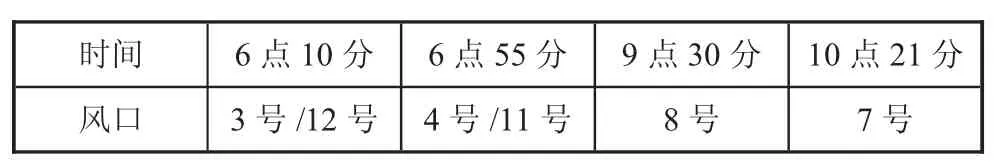

18点58分点火送风;堵3号、4号、7号、8号、11号、12号六个风口,八个风口送风。出铁前按风压操作,出完第一次铁后,按风量操作,送风比57%。设定全炉二元碱度为0.95,空焦碱度0.95,主要是基于开炉后低物理热的高硅铁流动性考虑。正常料二元碱度按照0.95控制,并且根据炉温以及生铁水平逐步向正常碱度调整。开炉后出铁出渣情况是否良好直接关系到高炉后续强化工作能否顺利展开,所以对于炉渣成分的控制,主要采取额外加入蛇纹石和锰矿,提高镁铝比,改善炉渣流动性。本次开炉采用半料线点火,炉缸净焦装完后,休风堵风口,送风后保持冷风送风,继续装料,待装完空焦后送风点火。19点20分风口全亮,初始风量680 m3/min,视顶温情况下料;20点20分,煤气爆发实验合格后引煤气。23点45分悬料,2点31分放风坐料。5点13分,根据炉内理论铁量的计算,开氧枪氧气,出第一次铁,渣铁热量充足,流动性良好,出铁28 min。下页表8和下页表9为第一炉铁水和炉渣成分,铁水4.88,与实际预计值基本相符,确保炉温充沛。炉渣镁铝比0.65,二元碱度由于生铁硅偏高,造成实际碱度偏高。

表8 第1炉铁水成分%

表9 炉渣成分和碱度

表10 开风口情况

随着出铁的好转,逐步开风口加风(表10为开风口情况),扩大矿批,增加焦炭负荷,根据生铁成分和炉渣碱度,适当调整配比,做好炉温和碱度的平衡,减少炉前劳动强度,保证渣铁足够的物理热和生铁的质量。4月1日10点21分(点火后15 h)全开风口,11点喷煤,15点10分富氧,实现了快速开炉达产。随工作风口和风量增加,炉况顺行度较好时,调整多环布料制度,使得炉料分布趋于合理,炉顶温度曲线平稳波动,降低燃料比。

3 结论

1)设备及外围组织保证有力,送风到全风期间没有休慢风。开炉方案科学、合理,可操作性强,炉温充沛,渣铁流动性可。

2)铁口预埋氧枪,保证安全高效开炉。开炉过程中悬料,要根据炉内渣铁生成情况尽早坐料。

3)处理好炉渣碱度和炉温的平衡,校核碱度时要充分考虑炉温波动对碱度的影响。确保渣铁流动性,减轻炉前劳动强度。

4)快速降硅,随着出铁好转,快速开风口,上负荷,调整料制,恢复喷煤,降低燃料比。

此次高炉开炉前做了充分的准备和方案的论证工作,开炉过程设备运行稳定,炉前、炉内操作制度选择合理,实现了安全开炉、快速达产的目标。