双金属带锯背材用钢DS120的研发

2021-05-26卢秉军

齐 峰,卢秉军,阚 开

(本钢板材股份有限公司产品研究院,辽宁 本溪117000)

带锯机是使用最广泛的制材设备,可用于木料、金属等材料连续切割,其最主要的耗材为带锯条。带锯条种类繁多,主要有锰钢、合金钢、双金属带锯条等。双金属锯条以高性能的M42高速钢为齿部材料,以优质弹簧钢为背部材料,经真空电子束焊接、开齿、热处理等工序加工为成品。双金属锯条具有优良的红硬性,具有耐用度高、抗疲劳性能好等优点[1],适用于几乎所有类型的金属材料加工。可以预见,未来双金属带锯在材料切削行业的地位将不可动摇[2]。

锯切材料时,带锯条作45°~90°的扭转环形运动,受到周期性的拉伸、冲击、弯曲及扭转等复杂应力,此外,带锯条还处在锯床切削乳化剂水溶液中,服役条件恶劣[双金属带锯条面变裂纹分析],故双金属带锯条背材要求材料拥有较高的强度、耐磨性以及优良的抗疲劳性能,同时冶金质量要求非常严格。

1 产品设计

1.1 成分设计

现有的双金属带锯背部材料常用弹簧钢,弹簧钢生产的带锯在使用中存在抗疲劳性能差,塑性、韧性差等缺点。弹簧钢中硅含量较高,钢的脱碳倾向严重,导致锯条表面极易产生为裂纹。为解决以上问题,提高带锯背部材料的使用寿命,本钢开发了DS120钢,化学成分见表1。

DS120选用较低的碳含量,配合适宜的锰含量,保证了钢材的塑性和韧性,设计w(C)为0.30%,w(Mn)为0.90%。钢中的硅可提高钢的弹性极限,屈服点和抗拉强度,而过高的硅含量使钢材脱碳倾向明显,导致锯条表面微裂纹的产生,综合考虑,设计w(Si)为0.30%。铬对钢的耐磨性、高温强度、淬透性均有有利的影响,特别是质量分数在3%~6%范围内时,可有效提高钢的高温强度,故设计w(Cr)为3.85%。钼可以提高钢的淬透性,同时抑制由于铬含量过高导致的回火脆性及塑性、韧性的降低,提高钢的热强性,设计w(Mo)为1.20%。镍在改善淬透性的同时有效提高钢的强度,补偿低碳含量带来的强度下降,设计w(Ni)为0.70%。铝可脱氧固氮,细化晶粒,改善钢的抗弹减性,提高钢的塑性变形能力,设计w(Al)为0.080%。钒在弹簧钢中与锰和铬配合,增加钢的弹性极限,同时增加钢的高温持久强度和蠕变抗力,设计w(V)为0.32%。

表1 DS120钢目标成分 %

1.2 工艺设计

设计采用“EBT+LF+VD+CC”工艺生产235 mm×265 mm规格连铸坯,再由特殊钢厂800初轧机轧制203 mm×203 mm方钢。方钢入保温坑保温48 h,后进行精整修磨及检验。

1.2.1 EBT工艺要点1)精料氧化法,铁水比≥70%,保证残余元素合格。

2)采用使用三次以上的炉体及使用两次以上的钢包冶炼钢水。

3)出钢w(P)≤0.003%,0.05%≤w(C)≤0.15%。

1.2.2 LF工艺要点

1)投入石灰、氧化铝球造渣,可采用适量萤石调整炉渣流动性。

2)使用硅钙粉、细面碳粉、铝粉进行扩散脱氧,保持还原渣。

1.2.3 VD工艺要点

1)最低真空度低于100 Pa,保持时间≥15 min,控制氢含量。

2)完成合金化,控制全部成分满足要求,w(Al)按0.075%~0.089%控制,加入硅钙线,控制夹杂物形态。

3)静吹氩25 min以上,同时严禁钢水裸露,避免钢水氧化。

1.2.4 连铸工艺要点

1)控制过热度,浇次头炉过热度30~40℃,其他炉次过热度25~35℃,结晶器水流量160 m3/h,二冷比水量0.23 L/kg,电磁搅拌电流400 A,液面自动控制,使用专用结晶器保护渣。

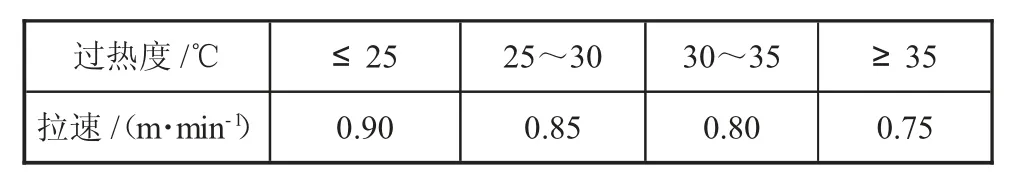

2)过热度与拉速对照见表2。

表2 过热度与拉速对照

3)中包全程吹氩,烘烤时间≥4 h。

4)连铸坯入保温坑,采用红钢垫底,保温时间≥30 h。

1.2.5 轧制工艺要点

1)采用方钢203 mm规格专用孔型轧制,边长203 mm±2 mm,对角线258~264 mm,方钢每米弯曲度≤10 mm,总弯曲度≤1%。

2)热轧方钢入坑保温,红钢垫底,保温时间≥48h,出坑温度≤200℃。

2 产品试制及应用

2.1 首次试制

首次试制DS120钢35 t,化学成分及低倍组织满足标准要求,钢材检验合格交付用户。方钢经“压力加工+电子束焊接+球化退火+焊缝平整+开齿+连续淬火+回火”制成双金属带锯条并投放市场。

2.2 质量问题分析

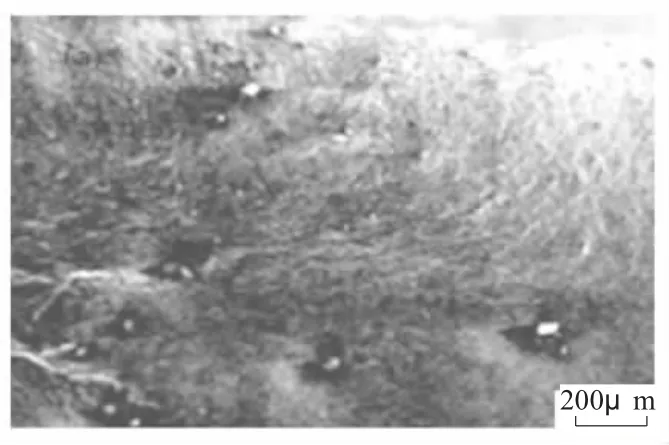

DS120钢生产的双金属带锯条总体性能稳定,但仍有小批量出现质量问题,使用过程中带锯基体表面出现裂纹。裂纹产生于基体边部及齿根部,沿着与长度方向垂直的方向扩展。在断口处进行疲劳分析(见图1),可见试样基体存在大量夹杂物,对夹杂物颗粒进行能谱分析发现,颗粒物是C、O和Fe的富集区域,还含有少量的Al、Si、Cr、S等元素,推测夹杂物为Al2O3和Fe2O3等氧化物组成的夹杂物富集区。分析认为此类夹杂物塑性差,与基体变形不协调,且热膨胀系数与基体相差较大,产生微小裂纹,引起应力集中。由于应力集中和切削乳化剂水腐蚀的协同作用,微裂纹扩展并最终导致锯条基体开裂[3]。综上所述,双金属带锯基体疲劳裂纹的主要原因为氧化物夹杂的富集。

图1 裂纹断口形貌

3 工艺调整及效果

3.1 工艺调整

为提高钢的纯净度,拟将DS120钢生产工艺调整为“EBT+LF+VD+CC+ESR”,通过电渣重熔工艺减少钢中非金属夹杂物总量,控制非金属夹杂物形态及分布。各工艺环节调整如下:

1)原料铁水比由70%调整为80%,减少废钢投入,以减少残余元素含量。

2)VD真空处理时间延长至20 min以上,保证气体元素去除效果。

3)连铸坯成分中C、Si、Mn、Cr、Al按标准上限控制,防止电渣重熔烧损导致成分不合。

4)连铸坯电极退火后需仔细修磨,清除氧化铁皮,减少带入电渣熔池内的氧。

5)电渣重熔使用低烧损的二元提纯渣,渣比m(CaF2)∶m(Al2O3)=7∶3。

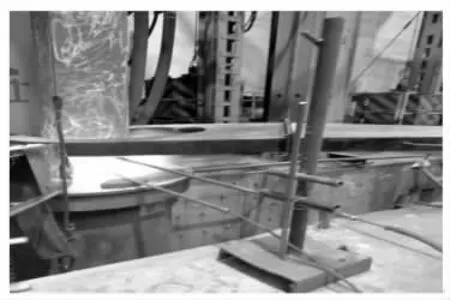

6)电渣重熔过程投入氩气保护装置(见71页图2),减少氧化。

7)电渣锭按热作磨具钢工艺进行退火。

3.2 质量反馈

据反馈,采用“EBT+LF+VD+CC+ESR”工艺生产的DS120钢非金属夹杂物总量减少,分布弥散均匀,氧化物聚集程度低。双金属带锯条基体开裂的现象明显减少,使用寿命显著提高。工艺调整后,DS120钢能够满足高端带锯条背材的要求。

图2 氩气保护装置

4 结论

1)通过C、Si、Mn、Cr、Ni、Mo、V等元素的合理搭配满足了双金属带锯条背材用钢的强度、塑性、红硬性等性能要求,DS120钢成分设计合理。

2)“EBT+LF+VD+CC+ESR”工艺生产的DS120钢化氧化物夹杂分布弥散均匀,较少聚集,纯净度较高,工艺设计合理。

3)本钢设计生产的DS120钢完全满足双金属带锯背材要求,DS120生产的成品带锯条寿命稳定,疲劳开裂较少发生。