提高FeO对烧结矿质量的研究

2021-05-26臧保文罗双华

臧保文,罗双华

(陕钢集团汉钢公司,陕西 汉中724200)

为了掌握控制含铁料配比、碱度等条件不变时,烧结矿中FeO变化对烧结矿冶金性能的影响规律,开展了含铁料配比为:32%巴混+40%金布巴粉+12%PB粉+16%国内磁铁矿,碱度:2.00±0.10条件下,不同配炭量的烧结杯及冶金性能试验探究[1]。

1 试验原料

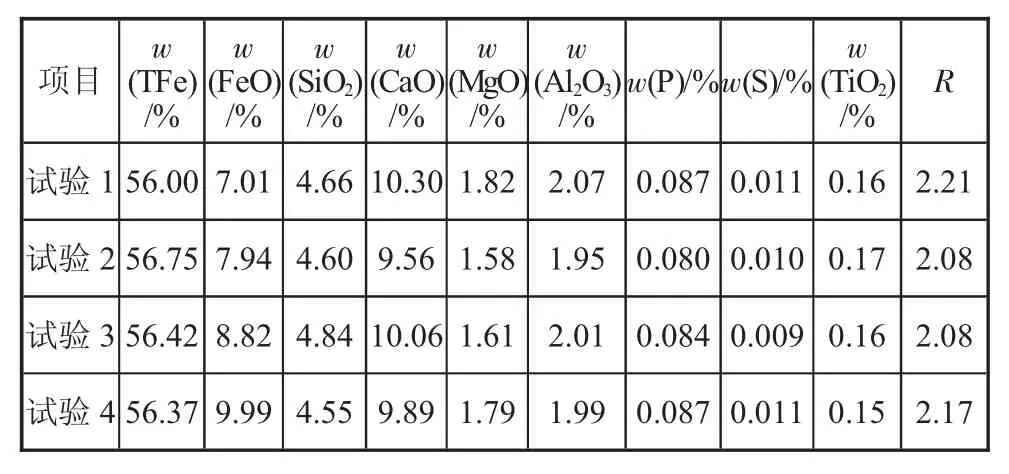

试验原燃料均取自烧结生产现场,烧结杯试验所用原料化学成分见表1。

表1 原料化学成分 %

由表1可以看出,此次烧结杯试验[2]所用铁料巴西混合粉、金布巴粉、PB粉矿铁品位较高,均大于61%,国内磁铁矿矿品位较低;金布巴粉、PB粉矿属于高铝铁料,含量2.0%~2.6%;国内磁铁矿属于高硅高镁铁料,w(SiO2)高达6.55%,w(MgO)高达4.78%;PB粉矿w(P)偏高,达到0.100%;国内磁铁矿w(FeO)高达27.7%。

2 烧结杯试验

2.1 配料方案

烧结杯试验以含铁料配比:32%巴混+40%金布巴粉+12%PB粉+16%国内磁铁矿配料方案为基准,通过调整焦末配比调整烧结矿中FeO,分别按烧结矿中w(FeO):7.0%、8.0%、9.0%、10.0%四组进行烧结杯试验(见表2)。

表2 烧结杯试验配料方案 %

2.2 烧结杯试验结果及分析(见表3和表4)

表3 烧结杯试验经济技术指标

表4 烧结杯试验烧结矿化学成分和碱度 %

烧结矿实际FeO含量与实验设计在规定的波动范围内,说明配料准确。

2.2.1 FeO与转鼓强度的关系(见图1)

图1 w(FeO)与转鼓强度曲线图

由表3、图1可以看出,烧结矿w(FeO)由7.0%提高到7.74%、8.62%、8.99%,烧结矿转鼓强度由68.80%升高到68.93%、67.20%、71.73%,实验结果呈逐步升高的趋势。这表明在烧结矿w(FeO)在7.01%~8.99%范围内,随着烧结矿w(FeO)的提高,烧结矿转鼓指数[3]呈上升趋势。

2.2.2w(FeO)与成品率、利用系数的关系

由表3、图2、图3可以看出,烧结矿w(FeO)在7.01%~8.99%区间,成品率在w(FeO)为8.99%时达到最高值84.30%。随着配炭增加,成品率呈现上升趋势,利用系数先升高后降低。利用系数的变化趋势与生产实际不符,考虑到最后一组配水偏低,制粒效果较差等因素的影响,可能会对实验结果造成干扰。

3 烧结矿冶金性能实验结果及分析

3.1 w(FeO)与低温还原粉化指数的关系

由表5、图4可以看出,烧结矿w(FeO)由7.01%提高到7.74%、8.62%、8.99%,烧结矿低温还原粉化指数[4]由61.46%升高到62.27%、62.35%、63.23%,呈逐步升高的趋势。这表明在烧结矿w(FeO)在7.01%~8.99%范围内,烧结矿低温还原粉化指数[5]与烧结矿w(FeO)是正比关系。

图2 w(Fe0)与成品率曲线图

图3 w(Fe0)与利用系数曲线图

3.2 w(FeO)与还原度指数的关系

由表5、图5可以看出,烧结矿w(FeO)[6]由7.0%提高到7.94%、8.82%、9.99%,烧结矿还原度指数先降低后升高,总体呈上升趋势。这表明在烧结矿氧化亚铁在7.00%~10.00%范围内,烧结矿还原度指数[7]随烧结矿w(FeO)升高呈先降低后升高趋势,在7.74%~9.99%之间呈正比关系。

表5 烧结杯试验烧结矿冶金性能结果

图4 FeO与低温还原粉化指数

图5 w(FeO)与还原度指数

4 结论

1)适当增加配炭提高烧结矿w(FeO),有利于成品烧结矿转鼓指数、成品率的提升,有助于提高烧结矿强度及产量。

2)随着增加配炭,烧结矿中w(FeO)从7.01%提高到8.99%,烧结矿低温还原粉化指数RDI(+3.15)从61.46%提高到63.23%,烧结矿低温还原粉化指数与烧结矿w(FeO)是正比关系,烧结矿低温还原粉化性能得到明显改善。当w(FeO)为8.99%时,烧结矿低温还原粉化指数为最大值。

3)随着烧结矿w(FeO)提高,烧结矿还原性能整体呈现上升趋势,有利于降低炼铁的燃料比。当w(FeO)为8.99%时,烧结矿还原度指数最高,可以达到80%以上。

4)烧结生产中需要考虑成本,增加配炭,提高了燃料比,增加了烧结成本,不利于烧结,但利于炼铁,生产过程应权衡考虑。

5)综合考虑烧结生产成本和烧结矿冶金性能,建议烧结矿适宜的w(FeO)应控制在9.0%左右较为适宜。

6)本次实验的范围小,且未进行平行实验验证,数据结果可能存在偏差。