钝化处理后热镀锌板折边发黑的原因分析及解决方法

2021-05-26关少康王子明

关少康,王子明,程 博

(河钢集团邯钢公司冷轧厂,河北 邯郸056015)

钝化处理作为热镀锌产品重要的表面处理方式,可以提高镀锌板的耐腐蚀性,延长使用寿命[1-2]。由于钢卷从产品下线到客户使用,会经历贮存、运输等很长的一段时间,因此对其耐蚀性要求极高,行业规定镀锌板在72 h中性盐雾试验中出现白锈面积需小于5%。

钝化膜厚度及均匀性是影响钝化产品耐蚀性的重要因素之一,过厚的钝化膜会造成原料的浪费,过薄的钝化膜又达不到耐蚀性要求[3-4]。

邯钢冷轧厂冷基镀锌生产线使用的是辊涂式化涂机,工作原理是把钝化液加入料盘内,蘸料辊将钝化液带出并随辊子转动转移到涂覆辊表面,然后涂覆到镀锌板表面。使用客户反映0.75 mm厚度规格、后处理方式为钝化不涂油的DX53D+Z钢种镀锌家电板在深冲加工过程中,对折部分出现黑色痕迹,严重影响外观质量。本文通过钝化膜厚分析、摩擦系数、磨损形貌等实验分析原因,并从钝化膜厚度、盐雾试验和钝化工艺参数等方面研究,结合产线工况提出了相应的解决措施,以获得厚度适当钝化膜,避免再次出现黑色痕迹现象,在保证钝化效果并满足盐雾试验要求的同时也降低了生产成本。

1 实验方案

对客户提供的出现异常的样板及正常样板进行外观形貌对比,用X-ray荧光光谱仪对两种样板的钝化膜厚度进行检测;使用摩擦系数仪器,摩擦100次后测试平均摩擦系数值;用Philips XL30/TMP型扫描电镜(SEM)观测样板摩擦后的微观形貌和组织结构分析黑色痕迹产生的原因。本文所提到的钝化膜厚度用膜重来表示,膜重以测量钝化膜中铬离子含量来表征。

利用冷基镀锌线生产相同厚度规格的钝化不涂油产品(钢厂自用),改变钝化工艺参数,测量相对应产品钝化膜厚度并进行96 h中性盐雾试验。产线使用的钝化液为Chemetall生产的Gardobond TP 10724/1三价铬钝化液,其技术质量标准见表1。

表1 Gardobond TP 10724/1三价铬钝化液技术质量标准

2 对折发黑产生原因分析

2.1 外观形貌对比

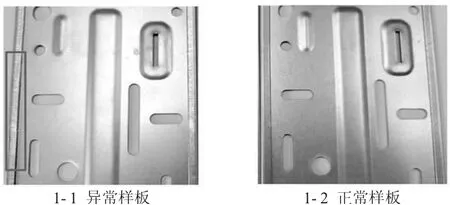

对比客户提供的样板,如图1所示,1-1图A样板为异常样板,可以看出边部红色区域出现明显黑色痕迹,1-2图B样板为正常样板。

图1 问题样板与正常样板对折效果图

2.2 铬膜厚度对比

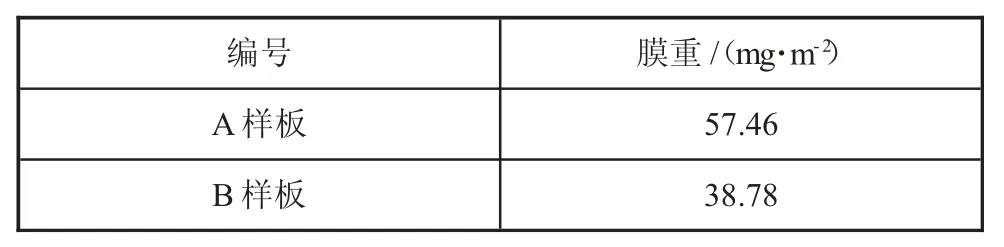

用X-ray荧光光谱仪对两块样板进行钝化膜厚检测,数据如下页表2所示。通过对比可以看出异常样板的膜厚远高于正常样板,比正常样板高出约48%。

2.3 摩损性能对比

使用摩擦系数仪器,摩擦100次后测试平均摩擦系数值如表3所示,通过对比可以看出A样板的摩擦系数相对较高,但两块样板的摩擦数据都很稳定,未出现异常数据。

表2 钝化膜厚度对比表

图2 -1、2-2分别为A、B样板的磨损形貌图。在不断进行磨损的过程中,钝化膜内部微裂纹不断形成和扩展,然后就形成碎片,碎片不断剥落。从图2-2可以看出B样板的磨痕表面主要由粗糙区和相对平滑区组成。由于三价铬钝化膜没有自愈修复功能,质地相对疏松,内部存在微观裂纹。由于两种样板全部为钝化不涂油的镀后处理方式,在磨损过程中没有外界润滑剂的润滑作用,随着磨损的进行,摩擦生热现象的激增,试样表面温度升高使钝化膜呈现为粘滞性流动,宏观表现出来就是磨损形貌上的平滑区域。同时钝化膜内部裂纹不断产生,使钝化膜出现了剥落,表现出来就是磨损形貌的粗糙区域。从图2-1可以看出,A样板磨损区域的“凹坑”更明显,基本全为粗糙区域,这正好是磨损严重、钝化膜剥落的体现。

表3 磨损数据对比表

通过钝化膜厚度、磨损性能及微观形貌对比,可以明确钝化膜厚度偏厚是造成A样板出现对折黑色痕迹的原因。

3 影响钝化膜厚度的因素分析

根据生产经验可知,影响钝化膜厚度的因素包括蘸料辊与涂覆辊间的压力、钝化液铬酸点、蘸料辊与带钢间的压力以及蘸料辊、辊与带钢运行速度比等。

有文献[5-6]也指出钝化膜层厚度与带钢运行速率成正比,厚规格带钢在低带速和高辊间压力的作用下造成钝化膜偏薄;蘸料辊转速越快,从钝化液盘中带出的液体越多,蘸料辊与涂覆辊之间的液体量就越多,可以在一定程度上提高钝化膜厚度;但是蘸料辊速比过高容易导致钝化液溢出、甩液等,造成钝化液浪费或形成钝化斑等缺陷;蘸料辊速比过低,容易造成钝化液不足影响钝化膜均匀性及表面质量。根据生产经验,蘸料辊、涂覆辊与带钢速度比分别控制在70%、110%,可以得到良好的表面质量及钝化效果。

考虑到现场工况、钢种性能要求、连退炉加热能力及产能要求,0.75 mm规格DX53D+Z产品在生产过程中产线速度基本保持在95 m/min,故在试验过程中将运行速度、蘸料辊与涂覆辊的转速比作为定量因素考虑,试验结果如表4所示,其中钝化液的铬酸点表征Cr3+含量,铬酸点值越大,Cr3+含量越高;包角表征涂覆辊与带钢之间的压力大小,包角越大,涂覆辊与带钢之间的压力越大,6号、7号包角分别表示为1—5号基础上增加4圈、8圈压力值,即增大包角。

表4 不同工艺条件下的钝化膜厚度及盐雾结果

从表4中可以看出,钝化液铬酸点是影响钝化膜厚度的首要因素。对比1号和5号样板,钝化液中Cr3+浓度越高,涂覆到带钢表面的钝化膜中Cr3+越多,即钝化膜越厚。在其他因素不变的情况下,钝化液铬酸点与钝化膜厚度成正比例关系。

蘸料辊在钝化液中旋转,把钝化液带到蘸料辊与涂覆辊之间的缝隙中。对比1号、2号、3号、4号样板可以看出辊间压力越大,钝化膜厚度越小,这是由于蘸料辊与涂覆辊之间的压力越大,带到涂覆辊上的辊间液体量越小,涂覆到带钢表面的钝化液量越少,钝化膜越薄。

涂覆辊与带钢接触,将钝化液带到带钢表面。带钢上下表的涂覆辊不在同一水平线上,带钢在两辊的压力作用下呈现“S”型,上下涂覆辊与带钢的压力尽可能趋于一致,这样就通过调整涂覆辊与带钢间的压力来调节钝化区域带钢板形,使带钢位于中间位置,避免出现带钢边部无钝化液的情况,即调整辊与带钢的压力可以起到调整钝化膜均匀性的作用。对比5号、6号、7号样板,涂覆辊与带钢间的压力增大,钝化膜厚随之减小,但效果不太明显。由于涂覆辊为胶辊,与带钢间的压力过大会加剧辊的磨损,影响钝化效果及带钢表面质量,故在降低膜厚项目中不再考虑提高此压力值。

对比各样板盐雾试验结果,为保证钝化效果,96 h盐雾试验尽量不出现白锈,钝化膜厚度应控制在36 mg/m2以上。

4 应对方案

厂家提供的钝化原液浓度太高,使用前需对原液进行检化验并加入适量的脱矿水进行稀释。实际中,当不生产钝化产品时,蘸料辊、涂覆辊也处于转动状态(不与带钢接触),钝化液处于自循环状态,由于钝化液盘内液体水分挥发的影响,钝化液的浓度会提升,钝化产品需安排集中生产,钝化液酸点控制在52±2,蘸料辊与涂覆辊间的压力控制在3 000~3 500 N,涂覆辊与带钢之间的压力调整至带钢离开辊系时保持平直并保证涂覆辊液体全部涂至带钢表面。

经钝化工艺优化后,钝化膜厚度控制在36~40 mg/m2范围内,96 h盐雾试验白锈率为0,同时客户反映冲压效果良好,未再出现对折黑色痕迹现象。

5 结论

1)后处理方式为钝化不涂油的深冲镀锌板对折黑痕是由于钝化膜厚度偏大,导致冲压过程中磨损引起的。

2)通过降低钝化液铬酸点,提高蘸料辊与涂覆辊、涂覆辊与带钢之间的压力可以降低钝化膜厚度。通过优化钝化工艺参数,将钝化膜厚度控制在36~40 mg/m2范围,可以得到满足钝化效果并达到客户满意的产品。