浮式起重机漆后不动火研究与应用

2021-05-26孙敏锋

孙敏锋 徐 锐

1 上海振华重工(集团)股份有限公司 上海 200000 2 南通振华重型装备制造有限公司 南通 226000

0 引言

漆后不动火是指产品构件在进行涂装后,不再对油漆区域进行焊接、切割、校火等动火作业,以达到提高产品质量,降低返工成本,减少Vocs排放的目标。

浮式起重机项目各部件涂装工作均在涂装车间内完成,然后转运至外场进行后续的总装调试工作。受设计不完善修改、施工错误、施工工序不合理、用户修改、配套物资质量不合格等诸多因素影响,浮式起重机各部件出涂后还存在较多焊接、修割、校火等动火作业(见图1)。焊接烟尘直接排入大气,同时造成油漆破坏,需进行油漆修补工作。面对日益严峻的环保形势,本文针对浮式起重机项目开展了漆后不动火研究。浮式起重机漆后不动火是指浮式起重机各构件制作完成冲砂油漆后,构件不再进行焊接、修割、校火等动火作业。

图1 浮式起重机上漆后动火现象

1 项目概况

320 t起重机安装于某公司的风电安装自升式平台。浮式起重机在平台顶升状态下额定起重量为2×320 t,布置在船体桩腿中心,为绕桩式全回转重型起重机。通过对320 t起重机项目漆后不动火及其工艺方法、设计方法、关键技术的研究,攻克技术瓶颈,使后续的浮式起重机项目在技术和环保方面得到较大地提升。

2 思路与计划

1)机、电、液设计方面标准化、模块化、系列化。出图要标准化,对图纸中部件与部件、部件与附属件之间连接形式进行优化;附属件设计标准化。

2)工艺指导文件对图纸进一步消化、细化,形成全方位标准化作业指导,为生产提供技术保障。

3)生产加强现场管控力度,同时加大车间工位化、工装化、标准化、自动化生产的投入。

4)开展标准化质量管理,加强过程监控,形成标准化浮式起重机产品的质量管控体系。

5)生产计划制定有序合理,物资配套的及时性及物资配套质量控制。

3 前期准备工作

鉴于多个浮式起重机项目建造过程中出现漆后动火问题,320 t起重机项目建造前期,重点梳理以往浮式起重机项目中出现油漆破坏的问题,共计收集各类浮式起重机项目漆后动火问题共158条(见表1)。

表1 漆后动火问题汇总表

4 浮式起重机漆后不动火的实施

4.1 重新梳理和优化工艺流程

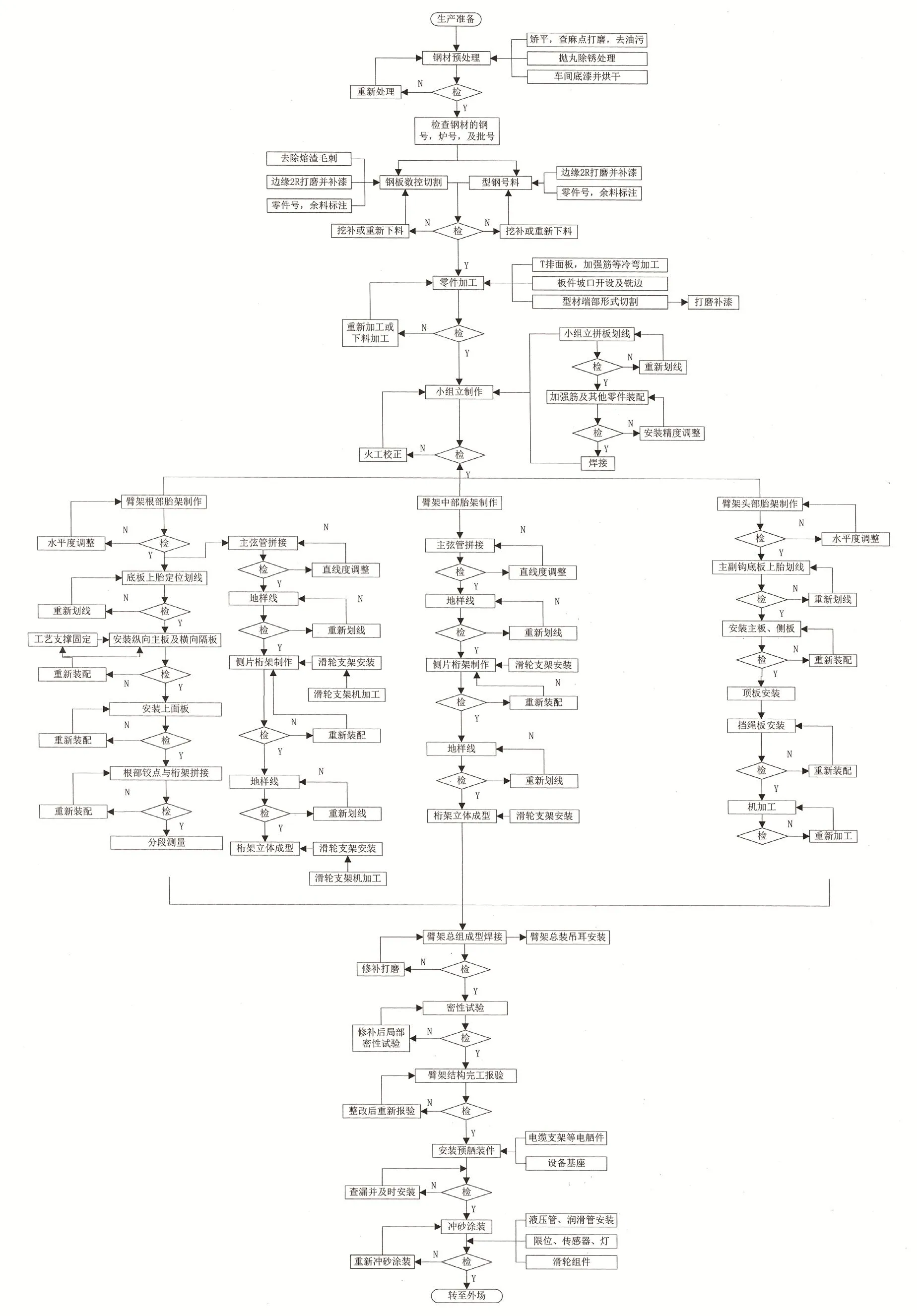

为了避免浮式起重机舾装件安装步骤不明确而导致的漆后动火,从源头入手,针对浮式起重机各部件的具体情况,对构件的建造及总装流程进行重新梳理、分解,优化工艺流程和生产流程。

320 t起重机项目分为圆筒体、回转底盘、人字架及臂架四大结构件,对其生产流程进行重新梳理和优化,增加了预舾装件的施工步骤,并明确检验要求,避免由于检验不到位而导致的漆后动火(见图2)。流程图初始使用分支图形式,优化成鱼骨图形式(见图3),将制作过程简化,以便理解和施工。

图2 四大件结构生产流程

图3 鱼骨图流程图

工艺流程的梳理和优化规范了构件建造过程中所有附属件的安装要求,保证了构件的完整性和准确性

4.2 编制预舾装清单工艺

浮式起重机构件包含结构件及舾装件,四大结构件制作完成后到外场进行翻身、总装,翻身过程中舾装件会与钢丝绳发生干涉,从而影响翻身,因此以往项目舾装件都是待部件涂装后在外场进行安装,舾装件外场安装涉及焊接、修割、油漆打磨修补等工作,增加VOCs排放,造成环境污染。

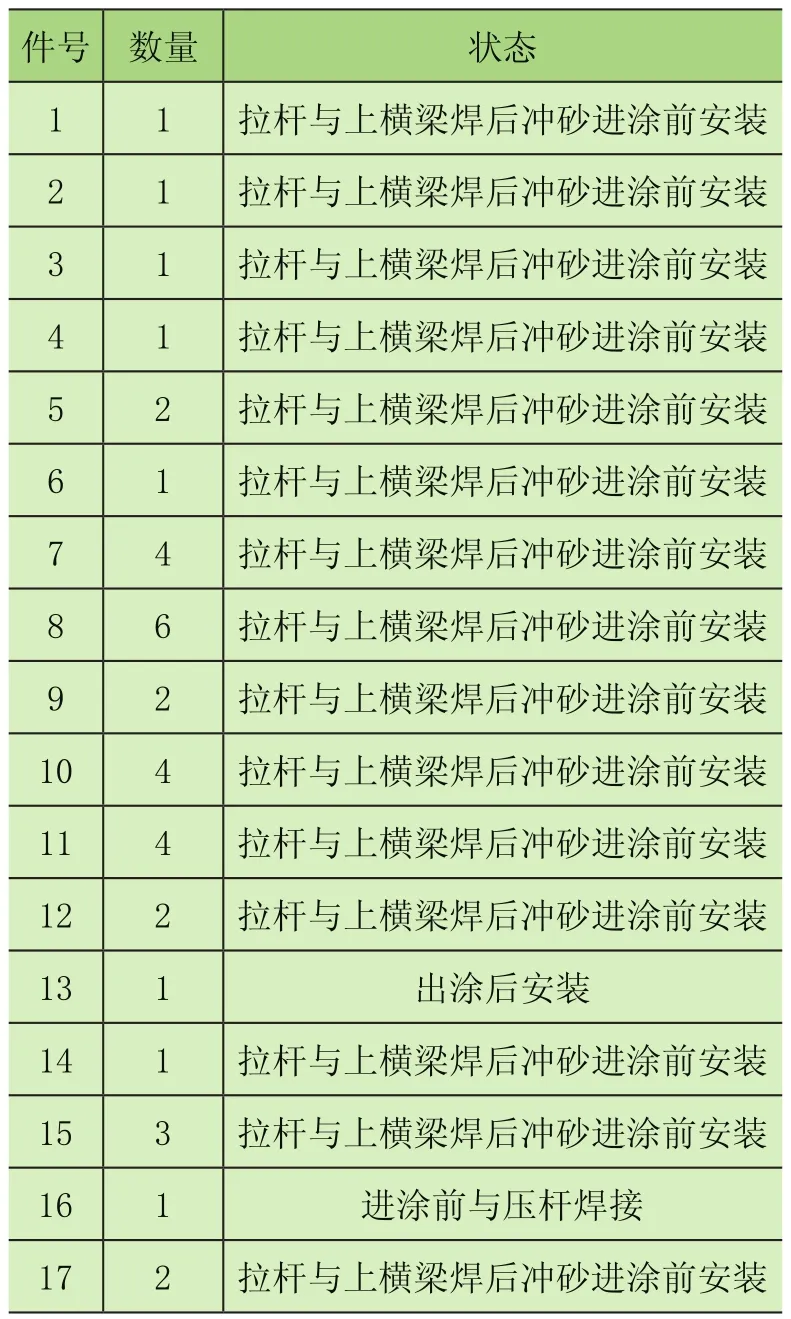

为避免四大结构件在翻身过程中舾装件与钢丝绳发生干涉,减少在总装阶段各专业交叉作业,降低高空作业风险和室外油漆的喷涂率,320 t起重机从项目初期开始就推动设计在施工蓝图中进行分块优化,形成预焊件清单,并在进涂前全部焊接到位。根据设计下发的施工蓝图、结合生产实际状况编制预舾装清单工艺(见表2),要求栏杆、梯子与结构之间的连接件需与结构先焊接,栏杆梯子先进行预装定位,核实是否与结构、机管电构件干涉,如有干涉,在进涂前反馈设计修改到位。

表2 人字架结构预舾装清单

预舾装清单工艺的编制明确了附属件的安装阶段和要求,在构件进涂前进行干涉修改,提高了附属结构的预焊完整性以及准确性。

4.3 优化制作工艺

按照漆后不动火的要求,针对浮式起重机四大结构件制作过程中的动火问题,对制作工艺方案进行优化,重新规范相应主构件的制作要求,包括构件分段制作形式、连接方式等,保证构件的准确性。

4.3.1 铰接式人字架制作工艺优化

320 t起重机人字架与回转底盘连接为铰接式,人字架总质量约55 t,分为上横梁、拉杆、压杆3个组件进行制作,3个组件制作完成后再进行中组及总组。

1)人字架上横梁制作时将总装吊耳加在结构上作为结构的一部分,上横梁及拉杆中组时作为中组吊耳,人字架翻身时可作为翻身吊耳,人字架与回转底盘总装吊装时可作为整体的总装吊耳(见图5),此吊耳在下料阶段就作为结构的一部分,在不同的生产阶段多次利用,避免了吊耳的安装及拆除造成、材料成本的浪费及油漆破坏。

图5 人字架上横梁

2)人字架压杆结构制作时,取消了两个压杆间的工艺撑安装,优化单片压杆制作形式,单片压杆制作完成立即机加工铰点孔及面,引进先进的划线加工技术,保证铰轴孔精度以及相对尺寸。人字架压杆机加工完成后进行冲砂涂装,一次性涂装到位。人字架结构形式优化成单片形式避免了工艺撑的安装及后续对工艺撑的拆除工作。

4.3.2 回转底盘制作工艺优化

回转底盘翻身工序前移,即回转底盘制作完成后进涂前进行翻身,翻身后将吊耳及工艺撑拆除后进涂。相对于回转底盘先进涂后翻身,避免了进涂之后拆除吊耳及工艺撑对油漆的破坏。

4.3.3 管系附属件工序前移

1)液压管、管附件及支架根据图纸要求分阶段预安装,结构分段进涂前,进行工序前移工作,管段号采用扎带打印方式进行标记。

2)液压管安装工序前移,为保证管路清洁度要求,缩减后续串洗时间,安装前利用海绵射弹方式提前对管路内部进行清洁处理,处理完成安装前做封口保护处理。

3)考虑液压管清洁要求较高,液压管及支架进涂前采用3M布基胶带粘贴保护,管末端开口处利用法兰工装或管堵密封保护;支架重型管夹及螺栓处利用3M布基胶带粘贴保护。

4.3.4 挡绳架焊接工序前移

传统上挡绳板需在滑轮安装完成后才能焊接,即油漆后焊接,现通过使用圆管制作一根相同的轴来保证挡绳架的圆弧准确度,在涂装前对其定位焊接(见图6)。

图6 挡绳架焊接工装

4.3.5 卷筒冲砂油漆保护工艺优化

卷筒冲砂油漆前需对机加工面进行保护,传统使用5mm钢板进行保护,现使用3M布基胶带进行保护。

320 t起重机制作工艺的优化突破了传统浮式起重机项目的建造方式,提高了浮式起重机类产品的生产效率,避免了高空作业、修割、油漆打磨、结构再焊接、油漆修补等工作,减少VOCs的排放,减少了对环境的污染,促进了车间的可持续发展,使车间在QSHE(质量、安全、健康、环境)、制作产能、生产效率、产品品质及生产成本管控等多个方面得到全面提升。

4 总结

浮式起重机漆后不动火对后续浮式起重机项目及其他海工产品提高车间预舾装率、推进漆后不动火有着重要的意义。尤其是对机管电舾专业各件的安装工序流程的优化,安装方式的改进等方面有着重要的指导意义。机管电舾件安装工序提前,为后续机管电专业调试争取时间,并极大规避了在结构涂装后各专业的焊接工作,大幅度减少对产品油漆的破坏。漆后不动火工作是一个漫长的、持续的过程,需要各部门配合、磨合、推进。320 t起重机漆后不动火的推行虽然取得了一定效果,但仍存在不足之处,如设计修改图纸、用户提出整改、建造工序等问题都未能解决。后续会将这项改革持续推行下去,为提高车间预涂率和降低外场VOCs排放而努力,最终达到浮式起重机漆后完全不动火的目的。