焙砂起重机

2021-05-26

山起重型机械股份公司技术中心 青州 262515

0 引言

焙砂起重机用于周期性的吊运镍铬冶炼的焙砂料罐,自行选择加料口,向特定的电炉料仓中输送热焙砂,以此循环作业,要求具备中控室全自动、操作室人工、遥控控制等3种方式,实现焙砂起重机自动定位、挂钩、脱钩、行走的周期性循环作业。

当前国内起重机绝大多数依靠操作员的手动操作来实现吊运过程,自动化程度低,影响工作效率,增加了劳动力成本。起重机高精度、高智能化、自动化已成为趋势,而焙砂起重机的生产效率和可靠性对企业的产量和产品的质量有直接影响。

1 起重机的技术参数

该机的起重量为32 t+5 t(在主梁下加装5 t电动葫芦,用于检修、提升电极糊和电极壳),跨度为22.5 m,起升高度为40 m(主钩),葫芦起升为40 m,工作制度为A8(重级),主起升速度为30 m/min(高速上升)、12 m/min(中速上升)、40 m/min(高速下降)、3 m/min(低速下降)。

2 起重机适用工况

该机适用工况为环境温度-32℃~40℃,起重机年工作小时数大于7 008 h,全年长期、频繁起吊额定载荷,机构运转时间率满足现场使用环境。

3 起重机的主要工作任务指标

实现焙砂起重机自动定位、挂钩、脱钩、行走的周期性循环作业。

4 整机构成特点

起重机采用双梁双轨单小车结构,主要由桥架、小车、大车运行机构、电气设备等构成。

1)桥架

采用双主梁结构形式,由两根主梁、两根端梁组成。主梁为箱形结构梁,主梁、端梁等主要承载件采用Q345B钢板。

2)小车

主要由32 t主起升机构、主梁下加装电动葫芦5 t起升机构、小车运行机构、小车架及加装固定在小车上的刚性导向架组成。

32 t主起升机构采用双机构(两台电机、单台行星减速器双输入双输出、两个卷筒、4套制动器)形式,正常时两套机构同时工作;当有一台电机出现故障时,另一台电机能保证完成一个工作循环。

在小车上安装起重机用于热料罐吊运的非标吊具、用于行走时防止料罐晃动和料罐导向的固定在小车上的刚性导向架,为保证起吊料罐在大、小车运行过程中不发生摇摆,加装电控方式防摇系统。

小车架由箱形梁构成框架结构, 小车架主要受力部位钢材采用Q345B,其满载静挠度小于LK/2 000,确保小车上各机构的平稳运行。

3)大车运行机构

主要由驱动装置、主被动台车组及缓冲器组成。

4)电气设备

主要由配电、各电气传动机构、PLC控制、照明系统等组成。

5 焙砂起重机关键技术与创新

5.1 全自动

具备中控室全自动、操作室人工、遥控控制3种方式,实现焙砂起重机自动定位、挂钩、脱钩、行走的周期性循环作业。吊具在起重机自身解决自动挂钩、自动检测。该机可以3种方式操作:驾驶室联动控制台操纵、遥控器操作和中控室操作。驾驶室联动控制台设一个远程(中控)—遥控—本地3种操作模式选择开关,3个输入信号分别进PLC。

上位机(中控室)为全自动化操作。在正常工况下,中控室发出系统启动指令后,起重机自动完成整个工作循环,起重机与同跨另一台起重机组成公共控制网络,两台起重机中的任一台起重机发生故障时,可通过切换后代替发生故障起重机实现自动运行,并保持工作循环时不变。

上位机(中控室)人机界面为液晶显示器与键盘、鼠标,以图像与数据的形式指示起重机大小车、吊具的位置。起重机能按输入的坐标吊运负载到指定位置。

起重机启动、故障后重新运行,系统以适当的方式完成初始化。

料罐吊具具有自动开闭挂脱钩功能。如图1所示,吊具采用剪式吊具原理,吊具到达料罐位置,在重力作用下打开,闭锁自动检测,吊具闭合起升。料罐倒运流程有以下步骤(见图2):

图1 剪式吊具实际工作状态图

图2 起重机工作循环图

1)焙砂起重机(挂有一个空罐)在料罐提升导向塔架上方等待;

2)空料罐下降;

3)焙砂起重机将空料罐放于料罐车上方并与空料罐脱钩;

4)料罐车(载有一个装有焙砂的料罐和一个空料罐)位移一个罐位;

5)料罐车位置校正;

6)起重机与装有焙砂的料罐挂钩,并将其从料罐车上提走;

7)焙砂起重机(挂有一个装有焙砂的料罐)小车行走;

8)焙砂起重机行走;

9)焙砂起重机将装有焙砂的料罐放置在料钟上,卸料抽风机启动;

10)料钟打开,焙砂起重机吊具下降,料罐卸料吊具下降;

11)料钟关闭,卸料抽风机停止;

12)焙砂起重机将空料罐提起,吊具起升;

13)焙砂起重机(挂有一个空罐)行走,大车行走;

14)焙砂起重机小车行走;

15)焙砂起重机(挂有一个空罐)在料罐提升导向塔架上方等待。

当料罐里的焙砂在一个仓中不能卸完时,起重机会自动寻找下一个可卸料的仓。限定的工作循环时间10 min满足两个料仓卸料时的情况。

起重机在自动运行模式的整个循环流程中,大小车平移机构、升降机构的动作是按次序进行的,即大车平行移动到位后小车开始运行,小车平行移动到位后起升机构开始运行,运行的先后次序由现场工况决定。

5.2 高定位精度

由绝对值编码器、格雷母线等组成的系统给定运行距离参数,并经成组的感应开关确认各特定定位点的绝对位置,从而保证了各机构的定位精度。

在料罐正常倒运工作循环时间内,在料仓卸料平台上,起重机在空载与重载情况下,料罐下降到料仓口后的最大偏离值在±30~±50 mm范围内,以满足系统的正常卸料。起重机行走定位精度为±5.0 mm,起重机非标吊具升降定位点的定位精度为±8.0 mm。

整车采用全数字变频+PLC控制,提高控制精度。主起升、大小车均采用变频驱动模式与PLC之间进行数据交换,实现吊钩的上升与下降与大小车的平移。

大小车平移、起升机构的位置控制由自动化平台直接进行运算控制,位置检测使用格雷母线与编码器精确测量,将该信号传到PLC处理单元内,作为给定参数进行电气防摇处理控制。小车取消吊取滑轮组而采用平衡臂布置,通过钢丝绳水平方向的拉力相互抵消来实现吊具的机械防摇摆功能。由软件编程来控制起重机运行的加速度,克服起重机启动、停止和加减速时的物理摇摆。

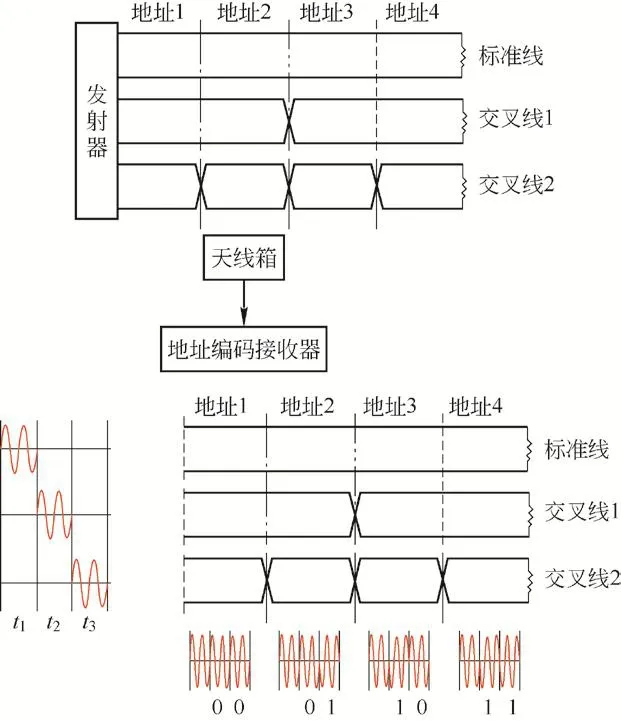

全自动化采用的格雷母线是一种结构独特的非屏蔽电缆,它是地址检测的重要部件,接收天线箱发射的电磁场信号,将其变为50~200 mV交流电压送到地址解码器解析出地址。基于格雷母线的位置检测有地上检测和车上检测两种方式,格雷母线的结构基本一样。

1)车上检测方式

车上检测方式的特点有:编码电缆为信号发射天线,车上安装有地址接收天线;地址检测单元在车上,各车直接得到本车的地址;各车的地址分别通过通信送到地面站,地面站再通过通信告知其他车。

2)车上检测原理及系统构成

图3为车上检测原理图,车上检测系统由地面站和车载站组成。其中地面站由编码电缆、终端箱、地面发振装置等部分组成,其原理图见图4,地面站主要完成地址编码、功率放大、信号发射等任务。车载站主要由地址检测单元、天线箱等部分组成(见图5),车载站主要完成地址编码信号的接收和解调(地址检测)。

图3 车上位置检测方式原理示意图

图4 地面站原理框图

图5 车载站原理框图

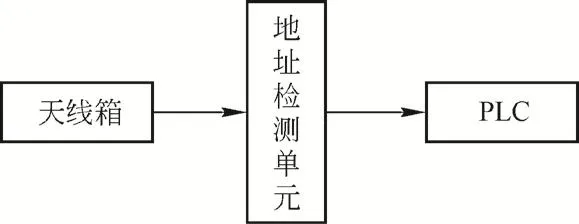

3)地上检测系统的构成

如图6所示,地上检测系统主要由地址编码发生器、天线箱、格雷母线、位置检测单元、PLC模块等组成,主要完成地址编码信号的发射以及位置的检测,并将位置信息输送到用户的PLC中。其主要技术指标是:地址分辨率为5 mm,数据输出接口为RS232转Modbus Plus,发振调制频率为地址检测系统39 kHz,地面站功耗≤100 W,车载站功耗≤100 W,天线箱与母线的间距60~200 mm可调。

图6 地上检测示意图

起重机通过格雷母线与编码器实现三维位置信号检测,保证定位精度。起重机与料罐车间的动作通过通讯来协调,实现自动取料罐和放空料罐的动作。

5.3 高可靠性

起升机构和小车行走机构采用行星差动减速器双轴分别输入方式,若一个动力输入轴出现故障时,另一路输入仍可保证机构以半速长期正常工作;大车运行机构采用4套驱动机构分组控制,当一组机构故障时,仍能保证生产进程不停顿。

行星减速器具有两个自由度的特点,起吊行星差动减速器高速端制动器的设置及安全系数的选取高于GB/T 3811—2008《起重机设计规范》的规定:制动器的选择计算要求制动安全系数为1.75,满载制动力矩为TZ=9.8(Qq+Q)D/(2mi)=1 087.5 N·m,最大制动力矩T=3 600 N·m,实际制动安全系数n2=T/Tz=3.31。

卷筒外缘的制动盘上安装两个液压安全制动器。安全制动器是成熟可靠的标准产品,其制动器、泵站及电控箱的结构和原理都较简单,在起吊行星差动减速器低速端配用安全制动器无疑是给设备、财产及人身安全加设了一道安全可靠的保险。

6 结束语

由于工业生产规模的不断扩大,生产效率不断提高,促使大型或高效起重机的需求量不断扩大,起重机已成为自动化生产的重要环节。高精度、高智能化等新一代电气控制技术与机械传动技术相结合,实现作业流程自动化和半自动化,使起重机组成的物料搬运系统更加柔性,有助于实现对起重机及其负载前所未有的可控性,使起重机更好地为人类生产生活服务。