磷酸铁锂电池火灾危险性

2021-05-26穆居易许佳佳刘鹏杰王青松

黎 可,穆居易,金 翼,许佳佳,刘鹏杰,王青松,李 煌,3

(1中国电力科学研究院有限公司,北京100192;2中国科学技术大学火灾科学国家重点实验室,安徽 合肥230026;3安徽中科中涣防务装备技术有限公司,安徽 合肥230088)

目前,变电站直流电源系统采用的铅酸电池普遍存在寿命短、可靠性差、占用空间大等缺点。且相应的运行维护主要依赖人工操作,工作量大、成本高,实际运行寿命一般都在3年以下,性能和智能化程度均不能满足泛在电力物联网应用要求。相比较铅酸电池,磷酸铁锂电池具有寿命长、温度特性好、可靠性高的优点,被视为铅酸电池的理想替代品,目前已经在一些试点工程中得到应用。

然而,由于自身的物理化学性质,当不正确使用时(热滥用、电滥用和机械滥用),磷酸铁锂电池会发生不可逆的热失控行为,存在较大的火灾危险性[1-5]。在储能电站、变电站等实际运营场景中,往往将成百上千节的电池单体经过串并联后形成电池模组或者电池簇后集中使用。在该种情况下,一旦其中某节电池发生火灾,其释放的强热、燃烧等行为会造成周围电池温度上升,导致整个电池模组的热失控,甚至造成整个电池系统的火灾、爆炸事故[6-9]。因此,在电化学储能以及变电系统等大规模应用场景中,研究锂离子电池热失控的火灾危险性并针对性开发相应的火灾抑制技术,对于电池系统的安全运行尤为重要。

本文以228 A·h 的磷酸铁锂为研究对象,通过自主搭建的锂离子电池火灾燃烧实验平台研究了目标电池的火灾危险性[10],并进一步分析了荷电状态对其火灾行为的影响规律,为锂离子电池的安全设计及火灾防控提供理论和技术支撑。

1 实 验

1.1 实验装置

图1(a)为自主设计的锂离子电池火灾燃烧实验台,该实验台由燃烧室、热释放速率测试仪、烟道、风机等设备共同组成。其中燃烧舱室尺寸为1480 mm×1480 mm×2000 mm(长×宽×高),舱室四壁设有观察窗可用于观察锂离子电池热失控火灾行为,为保障实验安全,观察窗由防爆玻璃隔开。该实验台开展中尺度的锂离子电池热失控燃烧实验,能实时监测电池燃烧行为、温度、电压、热释放速率、产热量等参数的变化规律。如图1(b)所示,考虑到锂离子电池在实际应用过程中紧密排列,在本实验过程中使用金属夹具将目标电池固定。实验中采用与目标电池形状相似的500 W加热片贴合电池,加热电池至热失控,并使用点火器点燃电池产气,使电池燃烧,测量电池表面温度变化、电压变化、热释放速率,为了降低加热板、电池样品与金属夹具之间的换热影响,实验中采用隔热棉将加热板和电池与金属板分隔开。

图1 实验装置Fig.1 Schematic view of experimental apparatus

1.2 实验样品及热电偶布置

实验工况见表1,本实验采用大容量的磷酸铁锂电池为研究对象,电池额定容量为228 A·h。为了研究荷电状态(SOC)对锂离子电池火灾危险性的影响机制,分别开展了0%、50%和100%SOC锂离子电池的热失控实验研究。在本次实验中采对电池释放气体进行明火点燃,以便更好研究目标电池的燃烧特性,且在实验过程中分别测量电池表面温度变化(T)、电压变化(V)、热释放速率(HRR)。

采用7 根直径1 mm 的K 型铠装热电偶实时记录电池的温度变化规律,如图2(a)所示。

本次实验中,电池表面的温度测点见表2,其中T0为电池与加热板接触面温度,T1~T3为电池与加热板距离较远一面的温度,T4为电池侧面温度,T5与T6分别为电池极耳与安全阀处温度。

表2 热电偶测量位置Table 2 Location of thermocouples

1.3 热释放速率计算原理(HRR)

热释放速率是进行火灾危险性研究、分析样品火灾危险性的重要参数[11-13]。其计算方式主要依据氧消耗原理,即通过精确测量燃烧过程中体系中的氧消耗量进而计算得到该过程的热释放速率[14],如式(1)所示。

管道内的气体流速可以通过式(2)计算

式中,A 为排烟管道的横截面积,m2;kc为排烟管道中气流速度分布形状因子;∆p 为双向压力探头测得的排烟管中心线上的压差,Pa;Te为压力测点处的气体温度,K;f(Re)为流体雷诺数修正函数。

考虑到测试过程中存在不完全燃烧反应产生CO,因此对HRR 的计算可以通过O2、CO2、CO以及H2O的组分含量进行计算,如式(3)所示。

式中,E(CO)为CO 燃烧转化为CO2,消耗每克氧气所释放的热量,E(CO)≈17.6 kJ/g;M(O2)与Ma分别为O2与空气分子质量,g/mol;ϕ 为耗氧因子,可根据式(4)得到

式中,X0(O2)与X0(CO2)分别为燃烧前空气中O2与CO2的摩尔分数;X(O2)、X(CO2)、X(CO)分别为燃烧过程中管道中O2、CO2以及CO 的摩尔分数。

2 实验结果与讨论

2.1 燃烧行为

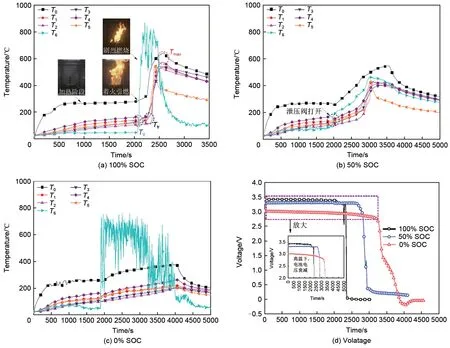

图3(a)、(b)和(c)分别给出了100%、50%和0%SOC锂离子电池的热失控行为历程。为了研究目标电池存在的火灾危险性,在本次研究中对热失控电池进行点燃,并根据电池火灾特性,对电池经历的燃烧行为进行阶段性划分。如图3(a)和(b)所示,100%与50% SOC 电池的热失控燃烧行为较为相似,可大致归纳为受热膨胀、安全阀破裂产生射流烟气、初次射流火、稳定燃烧、多次射流火、稳定燃烧直至火焰熄灭等过程。对不同SOC 的锂离子电池其射流火次数有所不同,100%、50%和0%SOC,其射流次数分别为3次、2次和1次。

(1)受热鼓胀

图3 不同SOC锂离子电池燃烧行为Fig.3 Recorded combustion behavior of cells with various SOC

在该阶段中,电池温度持续上升,其内部材料间相互发生反应,产生一定量气体导致电池内部压力持续升高,电池发生鼓胀并挤压周围的隔热材料,在该阶段中可观察到微量的气体,但是电池并未发生破裂,这是由于电池封皮受热分解所致。对于100%、50%和0%SOC的锂离子电池,该阶段持续时间分别为2074、1960和1886 s。

(2)初次射流火

随着电池内部产气持续累积,当其内部压力达到一定阈值时,电池安全阀破裂并将其内部气体迅速排出,这些气体主要由电解液和热失控反应产生的气体组成,当其与空气发生混合被点燃后即形成初次射流火。

(3)稳定燃烧

由于电池安全阀打开时将其内部累积的气体迅速释放,此时电池内部热反应并未达到峰值,因此在经历初次射流火后迅速进入稳定燃烧阶段。对于100%、50%和0% SOC 的锂离子电池,该阶段持续时间分别为2074、1960和1886 s。

(4)多次射流火

随着温度持续升高,电池内部热反应持续加快,100%与50% SOC 锂离子电池分别在2253 s和2611 s 形成二次射流火,而对于0% SOC 的锂离子电池,因为电池内部能量较低,电池内部化学反应过程相对缓慢[9,15],其燃烧行为明显缓和,在整个过程中并未出现多次射流火现象。

(5)火焰熄灭

随着电池内部材料迅速消耗,锂离子电池的燃烧程度逐渐减缓并最终熄灭。SOC 越高的锂离子电池燃烧过程更加剧烈,对应其燃烧持续时间更加短暂。在本次实验中100%、50%和0%SOC的分别在2484、3732和3987 s熄灭。

2.2 温度、电压变化

图4给出了不同SOC锂离子电池的温度变化情况,可以分为3个明显的温度变化阶段,这与观察到的热失控行为相符。由于电池侧面受热,因此在电池不同表面形成明显的温度差,在本文中以电池侧面温度(T4)进行对比分析。以100% SOC锂离子电池为例,如图4(a)所示,在加热阶段,电池温度缓慢上升,在2074 s时,电池安全阀开启,对应电池安全泄压温度(TV)为165 ℃,由于安全阀开启导致电池内部集聚的高温气体迅速释放,造成电池内部热量的损失,对应电池表面温度会出现一个小的波谷。随着温度持续上升,产生的烟气被点燃,电池内部化学反应速率开始加快,在2243 s时电池电压跳水,电池内部发生大规模内短路,造成电池温度进一步跃升并迅速达到峰值573 ℃,对应电池热失控温度Ttr为167 ℃。表3归纳了不同实验工况下的热失控特征参数,如图4(b)和(c)所示,50%与0%锂离子电池的温度变化曲线与100% SOC的类似,但随着电池荷电状态的下降,电池内部材料愈加稳定,且电池发生热失控时所释放的能量亦有所下降,对应电池热失控的安全阀开启温度分别为168 ℃和164 ℃,热失控峰值温度分别为432 ℃和262 ℃。

图4(d)给出了电池的电压变化趋势,在本次实验中发现,电池的电压跳水时间较晚于其安全阀破裂时间,这是由于造成电压掉落的主要原因是隔膜收缩熔融,而隔膜的收缩温度通常在130 ℃以上[16]。而电池的SEI 膜在90 ℃时即发生分解,造成负极活性材料与电解液反应并产生一定量的气体,造成电池内部压力持续升高[17]。而在电压跳水之前,随着温度的升高,电池电压表现出微量的衰减,这是由于电池的正、负极材料溶解所致。因此,在实际应用过程中,可考虑采用气体信号和电、热信号相结合的手段,对磷酸铁锂电池的热失控行为进行预测预警。

图4 100%、50%与0%SOC锂离子电池温度及电压变化曲线Fig.4 Temperature and voltage curves of lithium-ion battery with 100%,50%and 0%SOC

表3 不同SOC锂离子电池热失控特征参数Table 3 Critical parameters of lithium-ion battery with various SOC in thermal runaway

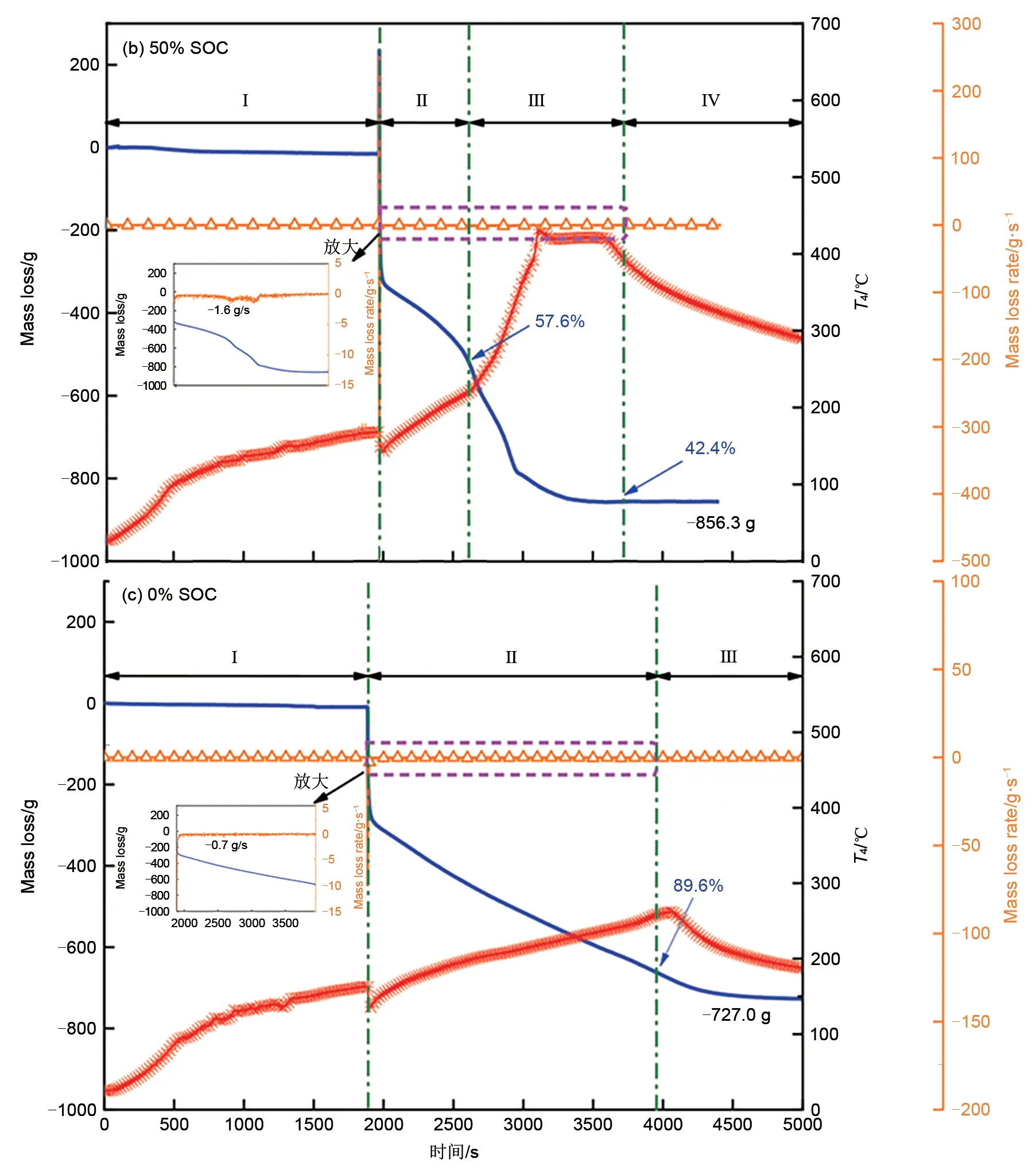

2.3 质量损失

图5 给出了100%、50%和0% SOC 锂离子电池质量与温度随时间变化曲线,可以看出,不同SOC 锂离子电池的质量变化趋势与其燃烧行为存在很好的一致性。在加热阶段I 中,由于电池密封良好,质量损失很小,在该阶段观察到的一些微量气体,是因为电池外部封皮受热分解所致。在第II阶段,电池质量变化曲线在经历迅速上升之后迅速下降,造成该现象的原因是电池内部气体集聚导致泄压阀破裂,电池内部累积的气体迅速释放。见表4,在该阶段中100%、50%以及0% SOC 目标电池的质量损失分别占总损失的38.6%、57.6%和89.6%。

在经历初次射流火之后,随着电池产气速率进一步加快,50%与100% SOC 电池在第III 阶段中经历了多次射流火,对应其质量损失速率曲线出现较小的峰值。质量损失主要是因为电池热失控反应造成的气体逸散所致,因此电池的质量损失速率在一定程度上可以反映目标电池内部的化学反应程度。在本实验中,100%、50%以及0% SOC 锂离子电池在燃烧阶段的质量损失速率峰值分别为11.1、1.6 和0.7 g/s。可见,SOC 的降低可以在较大程度上缓解电池的化学反应过程。

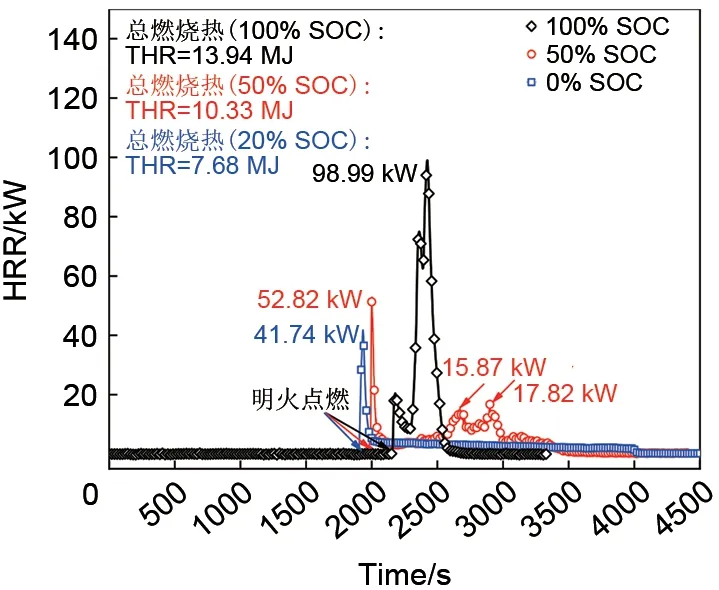

2.4 热释放速率(HRR)

热释放速率作为评价火灾行为的重要参数,如图6 所示,100% SOC 锂离子电池燃烧阶段出现3 个明显的热释放速率(HRR)峰,分别对应不同的射流火阶段。在安全阀破裂瞬间,电池内部累积的烟气被瞬间释放,与空气混合后被点燃后稳定燃烧,此时达到第1 个峰值20.41 kW(peak 1)。由于电池内部累积的气体被一次性释放,在经历初次峰值后,热释放速率曲线在阶段II中开始下降。但随着电池内部化学反应速率加快,电池产生气体速率随之增加(质量损失速率升高),在阶段III中,电池的热释放速率迅速升高,并依次经历两个峰,对应峰值分别为74.83 kW(peak 2)和98.99 kW(peak 3)。

图5 不同SOC锂离子电池质量与温度变化曲线Fig.5 Mass loss and temperature curves of lithium-ion battery with various SOC

表4 锂离子电池在不同燃烧阶段的质量损失比Table 4 Mass loss ratio of lithium-ion battery at different combustion stages

图6 100%SOC锂离子电池质量损失和热释放速率变化曲线Fig.6 Mass loss and heat release rate curves of lithium-ion battery with 100%SOC

图7 不同SOC锂离子电池热释放速率变化曲线Fig.7 Heat release rate curves of lithium-ion battery with various SOCs

如图7所示,相比于100%SOC锂离子电池的剧烈燃烧,50%与0%SOC锂离子电池的燃烧行为较为缓和。在本次实验中,50% SOC 锂离子电池的热释放速率曲线存在3个明显的峰值,这与实验观察到的射流火次数相符。但是由于电池内部热反应过程较为缓慢,持续时间较长,因此其最高峰值出现在第1个峰值,为52.82 kW,约为100%SOC电池峰值的53.4%。而对于0% SOC 的锂离子电池,在经历初次射流火后即进入持续的稳定燃烧阶段,直至最终火焰熄灭,因此整个实验过程中仅观察到一个明显的HRR 峰值,为41.74 kW。对应50%与0%SOC锂离子电池的总燃烧热(10.33 MJ、7.68 MJ)分别为100% SOC(13.94 MJ)电池的74.1%和55.1%。可以看出,随着SOC 的降低,电池燃烧剧烈程度明显降低,对应热释放速率峰值以及总燃烧热随之降低。而电池的总燃烧热不仅与电池的燃烧剧烈程度相关,还与燃烧的持续时间相关,因此SOC 对电池燃烧释放总燃烧热的影响并不明显,这一特性也被其他研究者所证实,如Ribiere 等[12]以2.9 A·h 的软包LiMn2O4/石墨电池为研究对象,实验研究了不同荷电状态锂离子电池的燃烧产热,研究发现50% SOC 的电池燃烧总热量为383 kJ,高于100% SOC 电池的313 kJ。造成该现象的原因是SOC 较低的锂离子电池的发生热失控对应反应物的消耗速率较低,进而延长了电池的燃烧时间。

为了更好地了解锂离子电池的火灾危险性,图8比较了不同SOC锂离子电池与几种常见燃料的热释放速率[12]。100%SOC样品电池的标准化热释放速率峰约为2.91 MW/m2,超过汽油的标准热释放速率峰(2.2 MW/m2),50%SOC与0%SOC锂离子电池燃烧时的热释放速率峰分别为1.55 MW/m2与1.22 MW/m2,介于汽油(2.2 MW/m2)与燃油(1.1 MW/m2)之间。

图8 几种常见燃料与不同荷电状态锂离子电池的热释放速率Fig.8 Comparison of lithium-ion battery normalized heat release rate with that of different combustibles

根据以上研究可以看出,相比于其他传统燃料,大容量磷酸铁锂电池发生热失控时存在较大的火灾危险性。如表5所示,SOC对电池热失控燃烧行为的影响明显,燃烧剧烈程度、热释放速率峰值、质量损失、电池峰值温度等都与电池SOC 紧密相关。

表5 不同SOC锂离子电池热释放速率参数Table 5 Critical parameters associated with HRR for batteries with different SOCs

SOC 越高,意味着电池内部存储的电量越多。当其发生热失控时,将会有更多的能量被释放,造成电池温度的迅速升高,而更高的温度将会进一步加速电池内部化学反应的进行,最终形成一个恶性的循环状态。而对于0% SOC 的锂离子电池,在热失控时释放的能量有限,其内部化学反应速率也相对较慢,不足以支持其形成多次射流火。因此,对于存储、运输中的大容量锂离子电池来说,降低其荷电状态可以有效防止电池火灾事件的发生。

3 结 论

通过自主搭建的大型锂离子电池火灾测试平台,研究了大容量磷酸铁锂电池的火灾危险性,并进一步分析荷电状态对电池燃烧特性的影响规律,得到以下结论。

(1)磷酸铁锂电池的安全阀开启时间往往早于其电压跳水时间,且当电压出现跳水时相应电池温度将迅速上升,电池燃烧行为更加剧烈,这是由于电池发生大规模内短路,其电能迅速转化成热能所释放造成的。

(2)磷酸铁锂电池在安全阀破裂后会释放出大量的可燃气体,其中50%与100% SOC 锂离子电池的燃烧过程大致经历初次射流火、稳定燃烧、多次射流火以及火焰熄灭等阶段,而0%SOC的锂离子电池较为稳定,在经历过初次射流火保持稳定燃烧,直至最终熄灭,整个过程并未出现多次射流火现象。

(3)电池荷电状态的降低会明显减弱电池燃烧的剧烈程度,而相应电池的燃烧时间将随着SOC的降低而增加,在本实验中100%、50%以及0%SOC锂离子电池的燃烧时间分别为385、1758和1988 s。

(4)通过对比标准热释放速率可以发现,100%荷电状态的目标电池燃烧速率高于汽油,存在较大的火灾危险性。当电池荷电状态将至50%时,其标准热释放速率仅为100%荷电状态电池的53.2%。

本次研究主要研究了荷电状态对于大型磷酸铁锂电池燃烧行为的影响规律,而对于材料体系、触发方式、外形尺寸等因素未做进一步探讨,这也将是我们下一步的研究方向。