基于振动微量下料技术的药物粉末流动性检测方法

2021-05-26李宗齐陈东浩

王 胜,李宗齐,陈 岚,,陈东浩

(1.上海理工大学 医疗器械与食品学院,上海 200093;2.杭州畅溪制药有限公司, 杭州 311121)

在制药工业中,粉末的混合、充填、灌装等各个基本单元操作都与粉末的流动性有关。比如在有下料过程的工艺中,粉末流动性不佳会导致下料量不均,甚至下料堵塞。尤其对于部分高端制剂的生产,如无论是胶囊型还是泡罩型的粉雾剂,不仅要求剂间剂量均一,而且单个剂量极其微小,甚至只有几毫克,处方粉末流动性的微小差异都可能影响下料及灌装剂量的稳定和均一[1]。粉末流动性检测方法主要有休止角法、压缩度法、剪切实验法、Carr指数法[2]。其中:休止角是测定粉末粒子间摩擦力相关的特性值[3];压缩度测定法是通过粉末的填充性和振实前后的状态体现流动性[4];剪切法是直接测定粉末的力学流动特性[5];Carr指数的评价基准是在这些测定法的基础上由经验确定的[6]。但在实际应用中,这些方法受环境条件影响大,操作过程中人为因素带来的测量误差大,结果重现性不好。尤其对物性接近的材料,这些方法对流动性差异的区分能力不够,不能精确描述实际工艺中动态粉末的流动行为。在传统方法的基础上,黄琳等[7]使用FT4流变仪和TA质构仪,对比了不同仪器用剪切法测量粉末的流动;Jiang等[8]尝试用振动毛细管法区分粉末的流动性。这些方法都在一定程度上进行了粉末流动性的测试,但并没有进行粉末细微流动性差异的区分以及对粉末流动性进行指标定量。

本文研究了一种基于振动微量下料技术的药物粉末流动性检测方法,即通过振动激励,使原本处于静止状态的粉末进入流化状态,并从特定尺寸的细管孔口流出。通过这一动态下料过程,对不同粒径的药物粉末进行流量测试。流量受粉末物性和设备参数的影响,在设备参数与环境条件不变的情况下,流量能够反映出粉末流动性的差异。以吸入级乳糖作为药物模型,考察该流动性检测方法的灵敏度,确定测试范围及其适用性,结合粉体流动模型,表征不同粒径药物粉末的流动性能。

1 材料与方法

1.1 仪器

本实验采用的仪器包括:单片机控制器(Arduino RAMPSv1.4)、计算机、微量电子天平(上海海康电子仪器厂,AB135S)、单点静电消除器(FRASER,HP5012)、偏心振动马达、细管式玻璃流道。测量装置流程如图1所示。首先对样品进行过筛,除静电;然后设计计算机程序,控制单片机通道信号电压,驱动马达振动,为振动下料系统提供外加激励,进行粉末的预振动;再改变程序,使粉末在不同振动模式下从静止到振实,再到多次连续下料。下料质量由电子天平称量,数据由计算机采集。

图1 粉末流动性测量装置Fig.1 Measuring device for flowability of powder

1.2 材料与粒径测量

乳糖 Lactohale®100(LH100)、Respitose®SV010(SV010)、Respitose®SV003(SV003)、Respitose®ML001(ML001)、Respitose®ML003(ML003)和Lactohale®210(LH210)购自DFE Pharma(荷兰);Inhalac®120(Inhalac120)和Inhalac®230(Inhalac230)购自Meggle Pharma(德国)。

使用激光粒度仪HELOS-RODOS(新帕泰克,德国)对样品粒径分布情况进行测量。实验采用干粉进料和分散系统(RODOS/M),与激光测试系统(HELOS)相结合,选用R5镜头,在分散压力为2.0 bar的条件下进行检测。用跨距S作为粒径分布的衡量参数,跨距计算公式为

式中,d90,d50,d10分别表示在粒径累积分布图(以累积频率为纵坐标、粒径为横坐标绘得的曲线)中相应于频率10%,50%和90%处的粒径。每个样品的粒径平行测定3份。测量结果如表1所示。其中H为豪斯纳比系数,其计算式为

式中:ρb为堆密度;ρt为振实密度。二者是粉末的重要性质,其值从供应商处获取。

表1 乳糖样品物性Tab.1 Physical properties of lactose samples

1.3 样品的制备与处理

将乳糖样品存储在温度20.0±2.0℃、相对湿度50.0%±5.0%的环境下。筛分型乳糖在实验之前只进行除静电预处理;研磨型乳糖先过40目筛,再进行除静电处理。

1.4 振动下料

在图1中,先将乳糖倾倒至孔径为0.9 mm的细管中,在大约填充至细管体积的1/3~1/2处时进行预振动,即将管口堵住并留有微小空隙,确保预振动时空气流入而乳糖无明显流出现象。然后在1.5 V、1 s参数下振动5次,流道内的粉体高度基本保持恒定。将电压调节至1.5 V,振动时间分别设置为1 ,2 ,3,4 s,在每个时间点下先进行预下料,前三次下料质量舍去。然后再进行10次实验,作为一组。根据下料质量与时间之比获得其流速,计算这10个流速值的平均值和10个下料质量的相对标准偏差(relative standard deviation,RSD),RSD反映下料质量的均一性,其值越小,流出越均匀。再将流道清洗并干燥,重复3组实验。

1.5 流动性的测量

首先选取3种粒径接近、物性相似的乳糖进行实验。设定程序,每种粉末在每个时间点进行3组实验,每组实验下料10次,得到以质量流量为结果的主要指标,计算每组平均下料质量和RSD,考察本文新方法的灵敏度。然后再选取以颗粒粒径为主要物性差异的粉末样品,按照上述操作,比较在相同实验条件下的下料差异以及不同时间内下料质量过程的变化趋势。差异性从单位时间内的下料质量和重复实验下的RSD分别进行分析,并与传统测试方法中以休止角或密度指数为指标的流动性结论进行对比论证,给出本文新方法对不同粒径粉末流动性的响应能力与测量范围,定量表征流动性。

2 结果与讨论

2.1 实验结果

2.1.1 筛分型乳糖

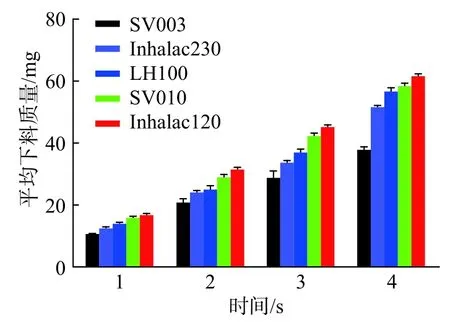

在吸入制剂领域,载体颗粒粒径范围覆盖了从几十至几百微米,而粒径作为主要变量影响着流动性[9]。本实验选取LH100,Inhalac120,SV010,Inhalac230,SV003筛分型乳糖进行测试,在各时间点下分别重复3组实验,如图2所示。

图2 5种筛分型乳糖振动下料质量Fig.2 Mass of five kinds of sieved lactose discharged from the vibrating tube

2.1.2 研磨型乳糖

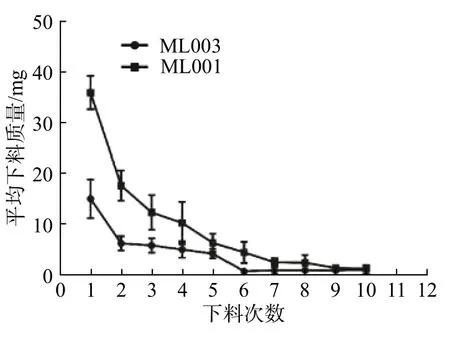

在吸入制剂等领域中,对辅料要求也越来越严格,微小粒径乳糖的流动性往往在药物的递送过程中起着重要的作用[10],所以微小粒径乳糖的流动性是粉末流动性的一个重要研究内容[11]。选取ML001,ML003,LH210进行实验,LH210振动无下料。结果如图3所示。

图3 两种研磨型乳糖振动下料质量Fig.3 Mass of two kinds of milled lactose discharged from the vibrating tube

2.2 实验数据

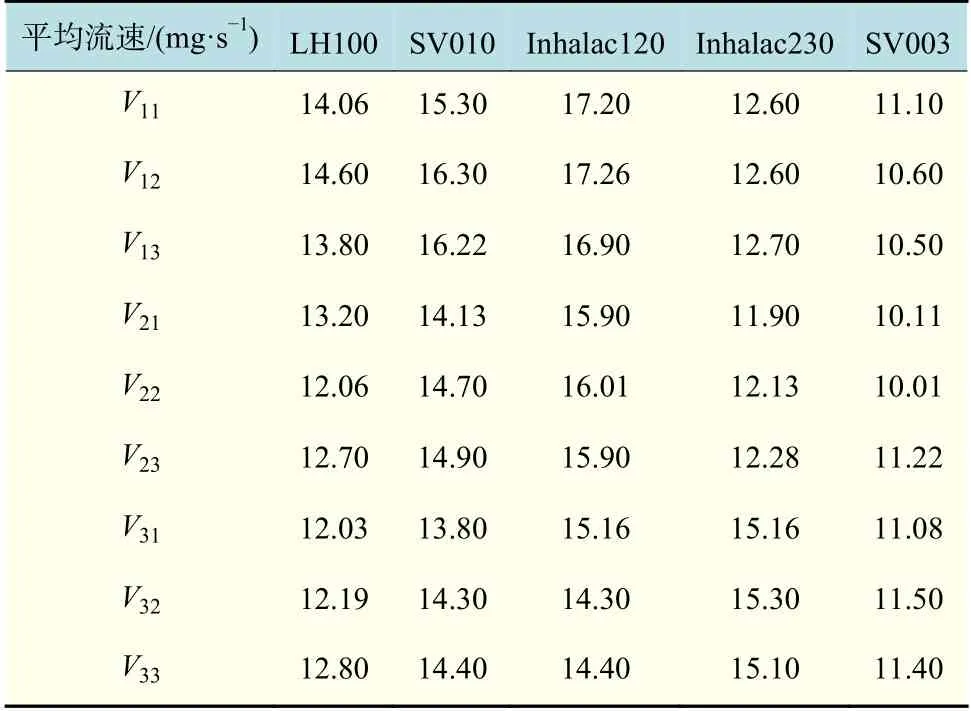

将振动电压调节至1.5 V,振动时间分别设置为1,2,3 s,在每个时间点下进行10次实验,作为一组,计算这10个流速值的平均值。重复上述步骤,共进行3组实验。第i秒第j组平均流速用Vij表示。LH100,Inhalac120,SV010,Inhalac230,SV003筛分型乳糖实验结果如表2所示。

表2 5种筛分型乳糖振动下料测试Tab.2 Vibration discharging test for five kinds of sieved lactose

2.3 粉末流化机理

粉末在玻璃细管中下料口处所受的应力呈拱形分布,由于拱起而阻碍了粉末的自由流动[12]。当施加外力时,流道内粉层发生形变膨胀,颗粒间发生重排现象,这时贴壁层的颗粒与流道内壁面分离,加上外界空气的渗入,在颗粒与壁面之间形成一层薄层,因此减小了粉层所受到的摩擦阻力,然后粒子通过毛细管向下移动。颗粒与内表面的作用力瞬间减小,粉末向下的应力大于自身的自由屈服极限,达到流化条件,颗粒从细管中自由流出[13]。

图4表示颗粒在管道内的运动状态。当马达转子离管道外壁最近时,作用力最大,此时管道向左偏移,整个粉层发生膨胀,靠近右侧的颗粒与壁面形成一层空隙,而且一些颗粒下沉,流出管道外。另外一些颗粒向管壁左侧运动,形成对流。当马达转子离管道外壁最远时,管道受到向左的外力,此时,管道向左摆动回至原点,接着向右摆动,颗粒与管道左侧壁面形成间隙。部分颗粒流出管道,粉床高度下降。

图4 颗粒在管道中的运动状态Fig.4 The movement state of powder particles in the tube

2.4 方法灵敏度

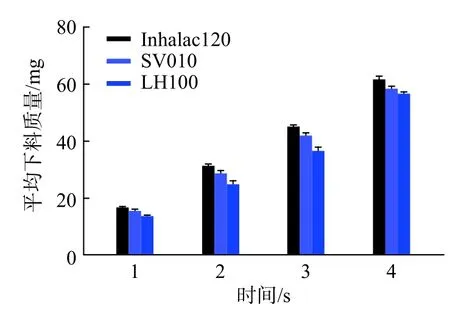

在灵敏度测试中,定义灵敏度为本文新方法区分几种物性相近的乳糖流动性能差异的能力。选取LH100,Inhalac120,SV010在各时间点下分别重复3组实验,结果如图5所示。在每个时间点内,3组实验下料量稳定,且重复性好。RSD均在5%以内,说明该动态下料过程中流速均匀且稳定。3种乳糖均为α–一水乳糖,均由DFE公司筛分工艺制备,供应商电镜图表明其表面形状呈战斧形、条状,表面粗糙度相似,最大区别主要集中于粒径和粒度分布上。Inhalac120颗粒粒径最大,比表面积最小,粒子接触面积小,减小了粒子间的粘附力,且粒度分布窄,颗粒大小较为一致,所以颗粒之间的间隙较大,更利于颗粒的流动。而LH100和Inhalac120由于是不同系列乳糖,可能存在加工工艺上的一些区别,才会导致两者结果不同[14]。由图5看出,基于振动微量下料技术的测试结果在数值上具有10%以上的差异,本文新方法具有区分三者流动性差异的能力,重现性好,灵敏度高,三者的细微差异在测量值上有明显的区分。

图5 方法灵敏度Fig.5 The sensitivity of the method

2.5 方法适用范围

常用药物载体乳糖颗粒粒径范围覆盖了从几十至几百微米,而颗粒粒径作为主要变量影响着流动性[15]。本文选取5种不同粒径的乳糖进行实验,结果如图2所示。下料过程连续均匀,且重复性好,RSD均小于5%,说明下料稳定无剧烈波动。并且趋势稳定上升,与传统的测试结果一致。说明本文新方法对以粒径为主要变量而导致流动性不同的乳糖响应能力好,不同粉末在经过测试后有对应的输出。每种乳糖随着振动时间和振动能量的增加,平均下料量均随着振动时间呈线性增加,只是线性度略有不同。但RSD都在0.95以上,说明流动性较好。

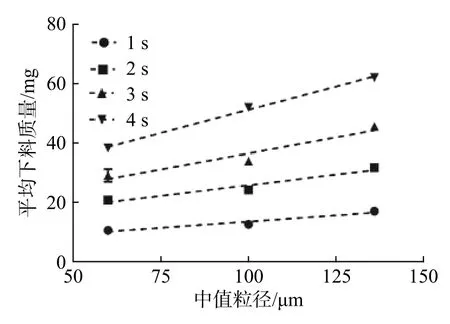

图6为不同振动时间下下料质量与中值粒径的关系。可以看出,下料质量随着粒径的减小而减小。由于颗粒粒径更小,表面积更大,颗粒之间接触的面积大,粒子在接触的过程中会产生更多的静电[16],颗粒之间相互作用力也随之增大,粒径相对较大的粒子表面易附着细小粒子,减小了颗粒间的间隙,提高了填充率。并且在振实的作用下,粒径较小的粉末结构可能发生明显的坍塌,使颗粒压实得更为紧密,导致下料困难[17],流动性变差。

图6 不同时间平均下料质量与中值粒径的关系Fig. 6 The relationship between discharge quality and particle size in different time periods

当颗粒中值粒径下降至50 μm以下时,按照粒径由大至小,选取3种研磨型乳糖,粒径跨度分布宽,颗粒形状不规则,比表面积大,粉体中含有大量的细小粒子,易团聚。在其下料过程中,由于粉末不断被振实,颗粒间的间隙不断减小,颗粒间的作用力也逐渐增加,加上本身粒子间相互作用力大,粉末下料质量不断减小甚至容易堵塞,所以增加过筛操作。ML001和ML003动态下料如图3所示,LH210振动无下料。当颗粒中值粒径下降至50 μm左右时,在振动的过程中,粒径较小,颗粒的比表面积增大,颗粒间的间隙小,颗粒间的作用力(范德华力,静电力)更大,更易团聚产生结块现象。并且由于ML001,ML003,LH210均为研磨型乳糖,粒径跨度宽,小颗粒在振动的作用下极易填充到大颗粒间的间隙中,增加了填充率,小颗粒更容易粘附在毛细管内壁,从而增加和内壁的摩擦力,并且颗粒形状不规则,接触点增多,使粒子之间更容易产生机械锁合,增大粒子间的相互作用力[16,18],使流动性变差。

2.6 粉末流动性表征

实验发现,当颗粒中值粒径大于50 μm时,能获得比较均匀的流速,RSD均在5%以内。结合数据建立模型能得到明确的评价因子,定量表征流动性。当颗粒中值粒径小于50 μm时,在下料的过程中,随着时间的变化,流速的变化很大,极其不均匀,甚至发生断流现象,不满足流体方程。所以根据实际情况采取其他评价因子来表征流动性。

2.6.1 筛分型乳糖流动性表征

在Inhalac120,LH100,SV010,Inhalac230,SV003筛分型载体乳糖粉末中,得到如下流速与粉末物性(粒径、堆积密度)和设备参数(振动电压、电流、振动时间、孔径)之间的关系。

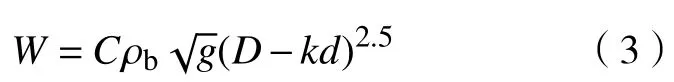

根据Beverloo等[19]将托里拆利流体方程应用于计算粉体材料,仅在重力作用下从料斗下方出口流出的速度W为

式中:为常数;g为颗粒的加速度;为毛细管孔径;为颗粒中值粒径;k为斜率。

在本文中,采用的装置不同于Beverloo实验,由于外力振动的存在,式(3)中的加速度应为颗粒实际运动的有效加速度。作不同时间点t处W2/5关于颗粒中值粒径d的函数,如图7所示。其中,R是指W2/5与中值粒径的线性相关系数。

对图7中不同振动时间下W2/5关于d的函数作线性拟合,得到一阶线性方程

其中,

式中:K为拟合直线斜率;B为拟合直线截距。

式中:η为转换效率;U为马达振动电压;I为马达电流;m为毛细管中粉末的质量;ω为克服粉末内聚力所做的功。

根据式(4)和式(7),得到

Beverloo等[19]指出式(3)中的常数C是和料斗出口几何形状相关的系数,本文采用相同的流道设计,因此C不作为变量对结果产生影响。在此振动模型中,认为粉末被流化的效果主要与颗粒克服内聚力做功的大小以及颗粒振实密度有关,故令,定义L为流动性指数。实验中发现指数a是与材料物性相关的常数,本实验中筛分型乳糖的a约为4.9。将实验数据代入,分别得到不同乳糖的L值。其中Inhalac120具有最小的L值,而SV003的L值最大,分别为13.30和16.74,其余L值均在两者之间。5种乳糖的流动性根据其流动性指数由大到小为:SV003,Inhalac230 ,LH100,SV010, Inhalac120。即流动性指数L越小,流动性越好,从流道中流出的流速越高。从实验中看出,该结果真实反映了这些乳糖粉末在漏斗型流道中流化与下料的实际情况。通过式(5)和式(6),可求得斜率k分别是−2.952,−2.442,−2.716,−3.183。再将k分别代入式(3),求得W的计算值。W的计算值与实验值的对比结果如图8所示。

图8 流速的理论值与实验值对比Fig.8 The theoretical value vs experimental value of flow rate

实验值与计算值的偏差可能是由于模型中假设与实验中称量的误差所致,但该偏差都在±20%范围内。因此,基于流动性指数L能够评价 Inhalac120,LH100,SV010,Inhalac230,SV003的流动特性,区分其细微差异,定量表征出流动性[20]。

2.6.2 研磨型乳糖流动性表征

当颗粒粒径下降至50 μm以下时,单位时间内下料质量和RSD已经无法表征流动性,但是本文新方法能够很好地区分这几种乳糖的流动性。由图3可知,ML001和ML003的最大斜率均在第二次下料处,ML001的最大斜率为18.3,ML003的最大斜率为8.8。经过3组重复实验发现,ML001和ML003分别在振动到第八次和第六次时,下料趋于稳定,此段的斜率分别为4.8和2.9。

LH210由于颗粒粒径过小,颗粒之间结合力过大,在相同的振动激励下,外力无法克服粉体的自由屈服极限,无粉末流出。

无论是最大斜率,还是粉末由最大下料质量至逐渐稳定这段时间的斜率,ML001的均大于ML003的。说明在振动下料的过程中,ML001颗粒运动更自由,可能因为颗粒之间的间隙大,管内有更大空间供粒子运动,粒子直接接触毛细管内壁的面积更小,降低了内壁的摩擦力,所以在同等外力的作用下,粒子运动更剧烈,粒子间相互作用力小,更利于颗粒的流动。

3 结 论

研究了一种基于振动微量给料技术的药物粉末流动性检测方法,考察了该方法的灵敏度,确定了测试范围及其适用性,并结合粉体流动模型,表征了不同粒径药物粉末的流动性能。结果表明:与传统方法相比,本方法具有较高灵敏度,能够区分出不同粉末的细微流动性差异,定量表征出粉末的流动性。结合粉体流动模型,得到5种乳糖的流动性指数由大到小分别为:SV003,Inhalac230 ,LH100,SV010, Inhalac120。指数越小,流动性越好。此方法利用外力振动产生细管流道内粉末颗 粒的重排作用,使得由于物性差异带来不同内聚力的粉末得到不同的流化效果,其流化效果的差异能从流出速率得到体现。因此,本方法亦适用于其他粉体材料,其检测与评价结果对于粉末流动性敏感的工艺具有指导意义。