巨菌草排种器排种过程动力学仿真分析及试验研究

2021-05-26林长山叶大鹏

刘 浪, 李 鸿,3, 林长山, 叶大鹏

(1.福建农林大学机电工程学院,福建 福州 350002;2.现代农业装备福建省高校工程研究中心,福建 福州 350002;3.中科鼎实环境工程有限公司,北京 100102)

巨菌草属于菌草的一种[1],其营养价值高,抗逆性强,适应性广,具有极大的经济价值和社会价值[2-4].当前,在菌草产业形成规模的地区,对巨菌草草料产量的需求日益增长,在巨菌草生产中劳动力分布最密集和成本最高的环节就是巨菌草的种植[5-6].为进一步加快菌草产业的发展,实现巨菌草种植机械化[7],国内外学者进行了深入研究.赵芳伟等[8]针对巨菌草种植机缺乏、人工排种强度大等问题,设计了2CJQ-1型预切种式巨菌草种植机.郑书河等[9]设计了巨菌草辊式排种器,并对其结构进行动力学仿真和优化,结果表明当辊式排种器采用侧边和底边垫料时,排种器可以有效提高排种流畅度.此外,与巨菌草同属禾本科的甘蔗的种植机械化程度较高,对巨菌草排种器的研究有较大的参考意义.黄敞等[10]设计并研究了甘蔗健康种苗全自动预切种式排种装置,该排种器机械化程度高、排种精确.Moslem et al[11]设计了一款基于地轮驱动的预斩种式两段拨链式甘蔗播种机,该种植机播种速度快、精度高,但存在排种重叠与漏种现象.虽然我国研究人员针对巨菌草/甘蔗预切种式排种器伤种和漏播现象等问题提出了多种设计和解决方法[12],但采用激光三维重构技术[13-16]对种茎模型进行重构并借助虚拟样机进行排种器作业参数仿真的研究还鲜有报道.目前国内多采用简化模型,将巨菌草/甘蔗模型简化为表面无芽节的圆柱体刚性模型[17].本文采用虚拟样机技术和逆向工程技术建立辊式排种器与种茎模型的排种过程刚柔耦合动力学仿真模型,对种植机关键部件辊式排种器的作业参数进行虚拟单因素仿真分析,观察巨菌草种茎在排种器中的运动情况,得到种茎应力—应变值,并对仿真结果进行台架试验验证,为巨菌草种植机关键部件的设计提供依据.

1 材料与方法

1.1 辊式排种器装置

辊式排种器装置主要由储种箱、预排种箱、预排种槽和送种辊构成,如图1所示.巨菌草种茎成排放置在种箱的储种箱内,当储种箱口与预排种槽的开口一致时,在重力作用下,种茎落入预排种槽,种茎层叠放于送种辊之上,位于最下方的种茎与送种辊表面接触.排种作业时,送种辊做自转运动,在重力与送种辊的接触摩擦力共同作用下,种茎进入排种槽中,并随着送种辊的运动,最终在重力和离心力作用下从送种辊中投出;随着送种辊的持续转动,预排种槽中次底层的种茎被顶起并返回预排种槽.由此可知种茎受力、排种流畅性、种茎直径大小、预排种槽与送种辊相对位置等因素有关[10].

1.2 巨菌草种茎的制备

2019年7月到国家菌草研究中心的试验田采集了半年生的巨菌草,用于巨菌草种茎的制备.巨菌草种茎主要由节(根带)、节间、芽组成,如图2所示.通常情况下,节间尺寸稍小于节,以细腰形的节间形状为主.选用节直径为16~22 mm的巨菌草,留茬高度为50 mm,去除其头尾、侧叶和分蘖茎,保证种茎每段有两个以上的芽节.

1.储种箱;2.预排种箱;3.巨菌草种茎;4.预排种槽;5.送种辊.图1 辊式排种器结构示意图Fig.1 Structure diagram of the roller seed distributor

1.3 巨菌草种茎与排种器刚柔模型的建立

在实际种植中考虑到所制备种茎的发芽率及成活等问题,通常采用尺寸较大的种茎进行栽植.选用节直径为18~20 mm、长度为190~210 mm的种茎作为三维重构模型的主要对象;通过工业级三维扫描仪(万象WX3D-130Plus2,福州万象三维电子科技有限公司产品)建立了巨菌草种茎三维模型.三维重构后的巨菌草种茎模型如图3所示.

刚柔耦合模型的仿真可以通过观察刚体对柔性体的作用力和柔性体所受应力—应变值来描述柔性体的变形运动.种茎在排种装置内部运动时由于种茎外部形状多变,运动情况复杂,且容易在排种过程中挤压受到损伤,故将种茎以柔性体建模,辊式排种器以刚体建模.柔性体建模基于拉格朗日算子,采用模态叠加来表示物体的弹性,通过将弹性体离散化为一个有限且数目较大的自由度来模拟连续体无限的自由度[18],用更少的模态特征向量和模态坐标的线性组合来表示弹性位移.

ADAMS中建立柔性体的方法主要有离散化法和引入模态中性文件法.本文利用ANSYS软件建立巨菌草种茎柔性模型.步骤如下:(1)导入巨菌草种茎的三维模型(图3a),定义单元类型,材料属性等参数;(2)进行网格划分,在巨菌草模型两端建立节点并添加质量单元(图3b);(3)在节点处添加质量单元,并对巨菌草模型两端面进行局部刚化,生成MNF文件(模态中性文件);(4)利用Solidworks建立排种器刚体模型,导出x_t格式,并导入到ADAMS/View中.在ANSYS中定义种茎物理模型参数[19-21],密度为678.9 kg·m-3,泊松比为0.34,压缩强度为17.864 MPa,压缩屈服应变为37.812 5%,压缩屈服应力为6.146 MPa,种茎间静摩擦系数为0.381.仿真模型由储种箱(刚体)、预排种槽(刚体)、送种辊(刚体)和巨菌草种茎(柔性体)组成,巨菌草种茎成排放置于送种辊之上,预排种槽之中(图3).在ADAMS/View中创建约束、运动、接触模式,通过固定副约束将储种箱与预排种箱固定,将预排种箱与地面固定;同时通过转动副约束连接送种辊与预排种箱,并在转动副约束上施加转动驱动,最后添加重力,并在种茎及与其存在接触的实体间施加接触力.

图3 巨菌草种茎与排种器刚柔模型Fig.3 Seed stem of giant Juncao and rigid flexible model of seed metering device

在巨菌草实际排种过程中,预排种槽与送种辊上表面距离、送种槽角半径、预排种槽角大小等因素均会对巨菌草的排种过程造成影响.送种槽角半径可直接根据理论计算.送种槽角半径越小,巨菌草之间的相互挤压越轻,对排种辊中巨菌草的保护作用越好,即不易伤种.排种过程中预排种槽角的大小与巨菌草种茎大小之间的关系可通过计算得出.设定预排种槽尺寸为210 mm(长)×25 mm(高)×200 mm(宽),送种辊外圆直径为155 mm,内圆直径为135 mm,送种辊转速30为r·min-1.按节圆直径大小层叠放置,每次放入6根,以巨菌草种茎所受应力为指标进行仿真分析;选取预排种槽与送种辊上表面间距为试验因素,水平数分别为8、10、12、14和16 mm,建立了5种排种器刚柔仿真模型.

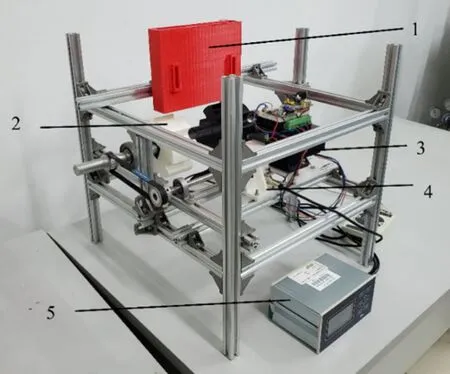

1.4 台架试验方法

1.预排种槽;2.送种辊;3.电机;4.扭矩传感器;5.扭矩传感器监视器.图4 试验装置Fig.4 Testing apparatus

试验在福建农林大学现代农业装备工程研究中心进行.试验装置如图4所示,由步进电机、扭矩传感器(南京冉控科技有限公司产品,量程0.01~10.00 N·m-1,精度0.5%)、台式电脑、数码相机等组成.供试材料为福建农林大学国家菌草研究中心试验田种植的巨菌草(半年生),茎秆直径为18~22 mm,长度为288~292 mm,无病虫害且有两个以上芽节的种茎.

(1)

式中:V0是初始设定送种辊转速;V1是种茎排出时送种辊转速.

2 结果与分析

2.1 仿真结果

选取预排种槽与送种辊上表面间距作为单因素变量,在ADAMS/View软件中分别导入具有不同距离的排种器模型进行仿真,其因素水平为8、10、12、14、16 mm,种茎个数为6,送种辊转速为30 r·min-1,种茎排布以节圆直径按大小层叠放置.仿真结束后,通过后处理模块显示种茎排种过程中受力情况,仿真结果如图5所示,其中Fmax表示种茎所受的最大应力.

以巨菌草第1根种茎进入送种辊槽中且第2根种茎被顶起时作为仿真分析的主要时间段.在仿真过程中,当预排种槽与送种辊上表面间距高度为8~16 mm时,种茎所受接触力在送种辊转动、种茎重力以及预排种槽结构支撑板的共同作用下产生了一个较大的值,在此过程中种茎被挤回预排种槽,产生了送种辊上表面的相对滚动和滑动.排种过程中种茎所受最大应力呈先减小后增大的趋势.预排种槽与送种辊上表面间距为12 mm时,巨菌草种茎所受最小应力为0.203 MPa,远低于巨菌草种茎压缩屈服应变,并且排种过程较为流畅.在预排种槽与送种辊上表面间距为8 mm时,巨菌草种茎仿真排种过程中多次出现卡种和漏播现象;当预排种槽与送种辊上表面间距为16 mm时,由于巨菌草种茎几何形状有较大差异性,种茎未正确进入送种辊排种槽,出现了严重堵塞.

图5 不同预排种槽高仿真结果Fig.5 Simulation analysis on prearranged seed slots with different depths

图6 不同预排种槽高对排种时刻点的影响Fig.6 Effect of depth of lined seed groove on the time point of seed row

由图6可知,当预排种槽与送种辊上表面间距较小时,种茎的回挤时刻点与接触时刻点相距较远,在预排种槽下第2根种茎在第1根种茎进入排种槽后受到送种辊、预排种槽底部和第1根种茎的共同作用,容易出现种茎弯扭和伤种现象.当排种时刻点与回挤时刻点较为接近时,第1根种茎在没有陷入送种辊排种槽前就会被送种辊上部挤回预排种槽中,在预排种槽种茎重力和预排种槽壁的支撑下,种茎不会发生较大的相对运动,能够较好地保护种茎,这与图5中的仿真结果相符.当预排种槽与送种辊上表面间距较大时,种茎易在预排种槽和送种辊之间发生滚动,由于种茎几何形状不规则,易产生排种器堵塞问题.

2.2 试验结果

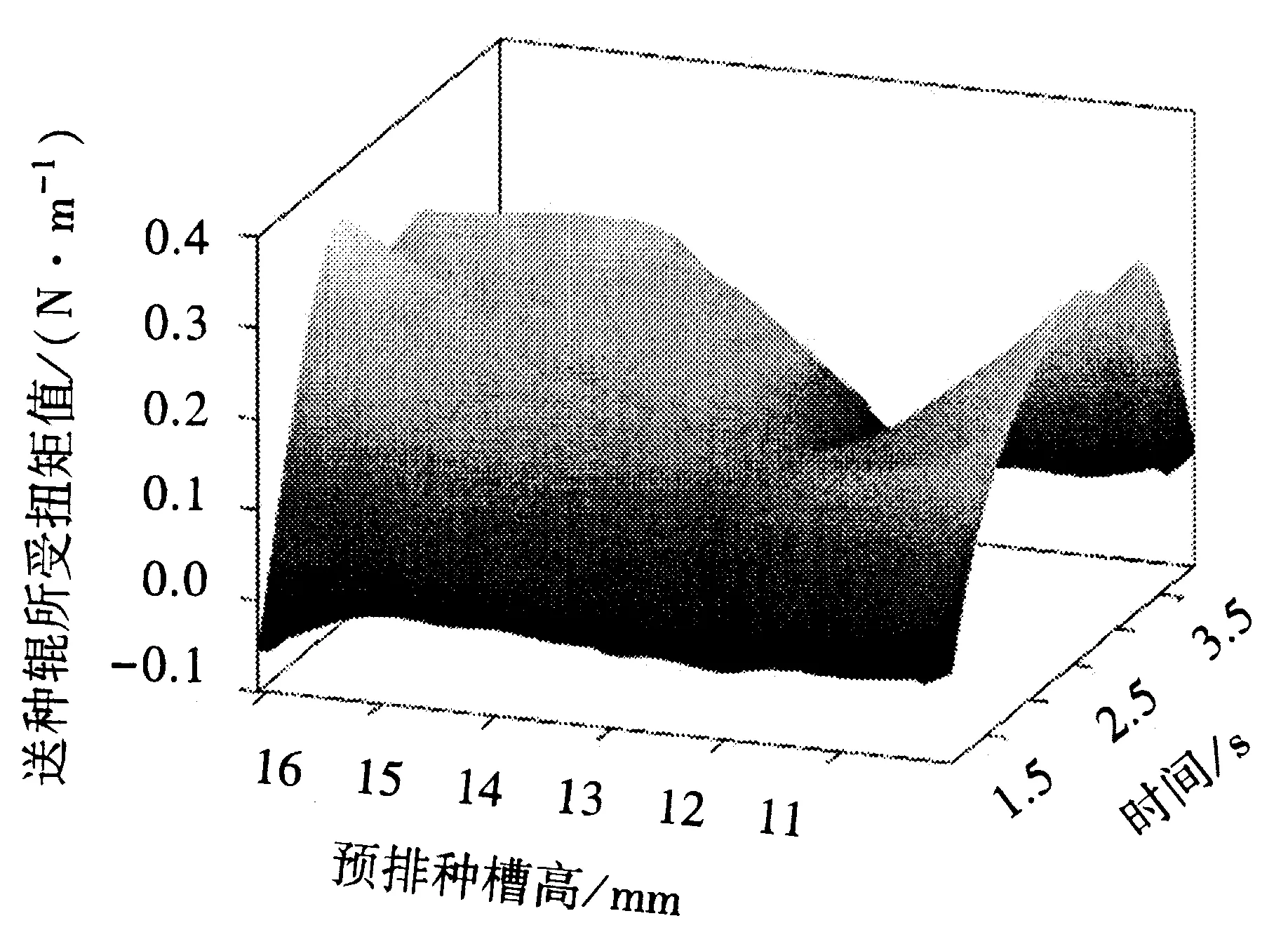

图7 不同预排种槽与送种辊上表面间距下送种辊受扭矩变化图 Fig.7 Variation on torque of seed feeding roller with different groove depths

送种辊转速为30 r·min-1,预排种槽种茎个数为6,种茎按节圆直径大小层叠排放,这时不同预排种槽与送种辊上表面间距下送种辊受扭矩变化如图7所示.由于预排种槽与送种辊上表面间距为8 mm,扭矩平均值远超其他高度,故在图中省去.从图7的变化趋势可以看出,初次排种所受的接触力较大,预排种槽与排种辊上表面间距会影响排种流畅性,间距越小,排种器堵塞、种茎受损情况越严重;间距越大,排种性能指标漏播和重播指标越无法达到要求.在种茎节圆直径为18~22 mm、长度为288~292 mm的条件下,预排种槽与送种辊上表面间距为10~14 mm,排种流畅性较好,种茎表面无明显刮痕,芽节与茎秆无撕裂、挤压等损坏发生,这与仿真中巨菌草种茎在预排种槽与送种辊上表面间距为10~14 mm的结果一致.

从表1可知,当预排种槽高为8.01 mm时,送种辊受扭矩平均值最大,综合评价指标最大,种茎易受损,漏种指数率达25%.预排种槽高为16.00 mm时,巨菌草种茎受损伤较小,但出现预排种槽与送种辊间距较大和较严重的重播问题.当预排种槽与送种辊上表面间距为12.05 mm时,送种辊速度波动率小于10%,受扭平均值最小(0.082 8 N·m-1),漏种和重播指数最低,排种流畅性最好.

表1 辊式排种器台架试验结果Table 1 Bench test of roller seed metering device with different groove depths

3 结论

本文利用逆向技术和虚拟样机技术研究了巨菌草排种器真实种茎和虚拟排种过程,以预排种槽与送种辊上表面间距作为试验指标,设计并开展了单因素仿真分析与单因素台架试验.通过试验验证了仿真模型的正确性,研究了巨菌草辊式排种器预排种槽与送种辊上表面间距对种茎损伤和排种流畅性的影响.

通过建立巨菌草种茎三维重构模型,利用ADAMS对排种过程进行虚拟仿真,模拟结果表明,预排种槽与送种辊表面高度为10~14 mm时,种茎表面无明显刮痕,芽节与茎秆无撕裂、挤压等损害发生,排种流畅性最优.

当预排种槽与送种辊上表面高度为12.05 mm时,所受平均扭矩值最小,为0.082 8 N·m-1,速度波动率为7.3%,漏种指数为2.5%,重播指数为0%,各项指标均符合巨菌草种植要求.