20000m3 LNG运输加注船结构设计特点

2021-05-26温保华刘文华陈彦希

温保华,刘文华,陈彦希

(上海船舶研究设计院,上海 201203)

0 引 言

上海船舶研究设计院为挪威船东设计的20000m3液化天然气(Liquefied Natural Gas, LNG)运输加注船是目前世界上最大的TYPE C型LNG燃料加注船。该船设有3个独立C型双体罐,具有安全、节能和环保等特点,既能运输LNG,又能为其他船舶和终端加注LNG。

该船在结构上很像带有封闭甲板的散货船,设置有双层底、底边舱、顶边舱、单壳舷侧、单甲板和水密底凳结构,横舱壁为平面结构,底墩与两侧压载舱相连。船首区域和机舱区域各安装1台侧推器,其中:船首区域的侧推器为伸缩推;机舱区域的侧推器为常规侧推。船中区域设有高位和低位集管区,货舱前端设有低位集管区,便于操作,加气系统的接口为预留设置。

1 船型概述

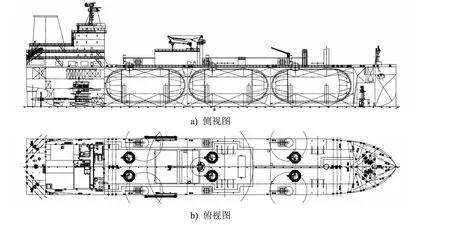

该20000m3LNG运输加注船是一艘国际海事组织(International Maritime Organization, IMO)2G船型(见图1),其独立液货罐封头为球型,货物围护系统设计温度为-163℃,设计蒸气压力为0.45MPa,最大货物密度为0.5t/m3。该船的主要参数为:总长约159.90m;型宽24.00m;型深16.75m;设计吃水8.00m;结构吃水8.20m;液货舱容积约20000m3;航速约15.5kn。

图1 20 000 m3 LNG运输加注船总布置视图

2 典型结构设计

2.1 静水弯矩设计

液化气体船一般呈中拱状态,控制船体结构重量主要是通过降低中拱静水弯矩实现的,尤其是要控制中和轴以上结构的重量,尽量降低结构的重心,有利于保证整船的稳性。本文所述LNG运输加注船的中拱弯矩值主要取决于隔舱装载工况,因而在配载时考虑将压载水放置在船体中部压载舱,从而有效减小中拱弯矩。此外,船东对该船的最大静水弯矩有特殊要求,要求其在典型工况下航行时的设计弯矩和剪力包络值有20%的余量,因此有效减小船中的最大中拱弯矩值是非常必要的。

在计算结构的总纵强度时,根据航行工况和港口工况的弯矩和剪力值分别进行包络,其中航行工况应区分典型工况(主要指正常航行和操作工况,如满载、隔舱和正常压载等)和非典型工况(指进坞、检查螺旋桨等)。典型工况的包络值根据船东的要求考虑20%余量,非典型工况的包络值考虑10%余量,由此确定该船的设计弯矩和剪力值。在确定船中的设计弯矩的取值范围时,不必在整个船中0.4L(L为船长)范围内都保持不变,而是根据实际包络值范围进行必要的调整,这样货舱结构的尺寸不需要保持不变,而是逐步向两端过渡,在满足规范和船东要求的情况下,尽可能地减小构件的尺寸,控制结构重量。

一般液化气体船在实际运行工况下的中垂静水弯矩值都比较小,本文所述LNG运输加注船也不例外。

2.2 结构布置与规范设计

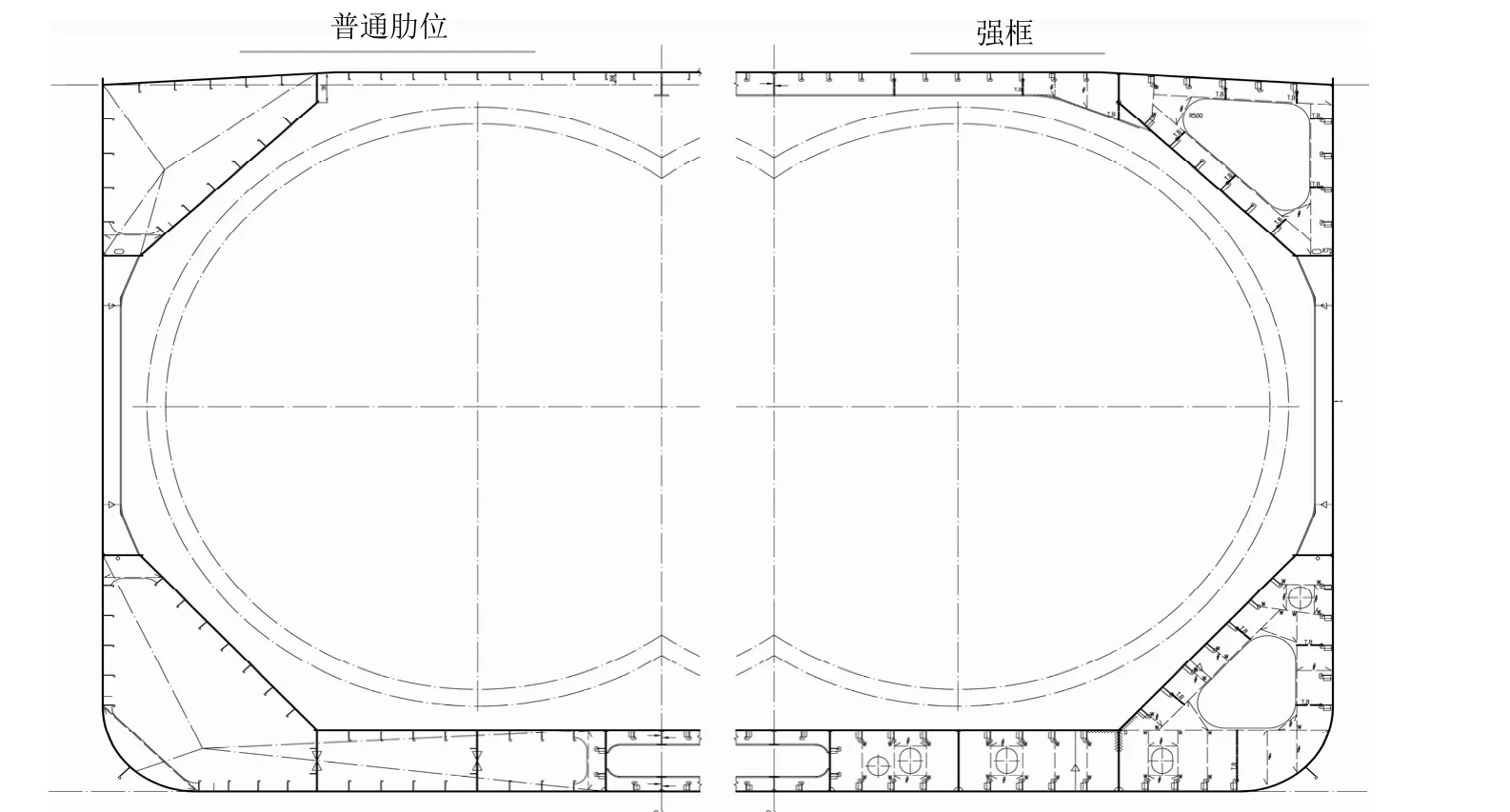

与典型散货船的结构型式类似,LNG运输船的双层底结构、底边舱、顶边舱和主甲板通常采用纵骨架形式布置,顶边舱与底边舱之间的单舷侧结构通常采用横骨架式布置,这样既能较好地满足总强度要求,又方便船厂建造。对于货舱前后端结构,尤其是货舱前端,由于其线型的变化,在空间变得较为狭窄之后,可将骨架形式改为横骨架式,但应注意纵骨架式结构向横骨架式结构的过渡。通常情况下强框间距可采用3档或4档肋骨间距。

在进行结构布置时,需满足《国际散装运输液化气体船舶构造和设备规则》(简称《IGC规则》)中有关结构构件与液罐绝缘之间绝缘检查的间隙要求[1]。对于液化气体船而言,液货舱的舱容是船型的重要指标,为提高舱容,在船体尺度确定的情况下,需综合平衡结构与液舱绝缘之间的通道要求,尤其是在货舱前后两端液罐体还未发生收缩的区域,需兼顾船体线型与结构布置之间的优化设计,并提前考虑到位。

通过第2.1节初步确定设计弯矩和剪力之后,采用挪威船级社新一代NAUTICUS HULL软件建立规范模型并进行相关计算,使其满足规范要求,如总强度、极限强度、局部强度、连接面积和纵骨疲劳等。典型中横剖面结构示意见图2。

图2 典型中横剖面结构示意

2.3 船体温度场计算与材料钢级选择

根据《IGC规则》的要求,采用独立C型舱的液化气体船需计算其货舱区的温度场分布,目的是根据温度场计算结果选取货舱区船体钢板的钢级,以防止船体结构在低温情况下发生脆性破坏[1,3]。对于本文所述LNG运输加注船而言,由于船东无特殊外部环境温度要求,在计算时,外部环境温度按《IGC规则》定义的环境温度选取,即:空气温度为5℃;海水温度为0℃。当然,若船东、港口国主管机构或船旗国有特殊的设计温度要求,则需按特殊要求下的最低环境温度分析。对于C型舱而言,液货温度-163℃作用于主屏壁罐体上[1]。

温度场分析可采用简化计算方法或有限元方法。目前工程上采用较多的方法是简化计算方法,即将船体和液罐系统的三维传热简化为一维传热方式进行温度场计算。计算中结合具体布置,考虑热的传导、对流和辐射等。对于液罐鞍座处的温度场分析计算,主要考虑热传导作用。若计算得到的基座结构温度接近于-30℃,建议采用有限元方法进行温度场分析,以便得到更准确的鞍座处温度场分析结果;在进行有限元分析过程中,可考虑空气中的辐射和对流作用[4]。

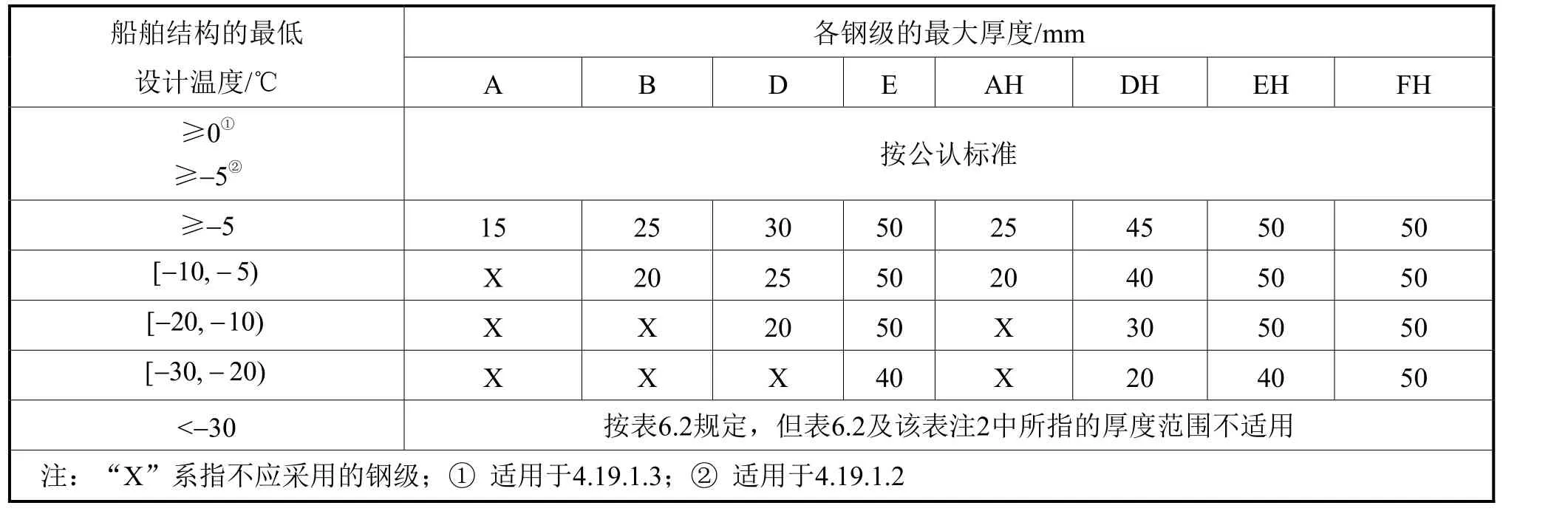

本文所述LNG运输加注船的船东无特殊外部环境温度要求,因此基于《IGC规则》定义的环境温度,采用简化方法进行温度场分析。货舱区结构构件除了满足规范本身定义的材料钢级选择要求以外,还根据温度场计算结果满足《IGC规则》定义的低温下材料钢级选择(见表1)的要求。通常情况下,《IGC规则》的钢级选择要求比各船级社的要求高。基于《IGC规则》环境温度下该船的温度场计算,除了鞍座区域温度接近于-29℃以外,其余内壳位置的温度都在-5℃以上,都可采用船用常规钢板,无需采用低温钢。

表1 《IGC规则》要求下货舱区材料钢级选择

此外,该船还需考虑美国航线,根据USCG(United States Coast Guard)的要求,在选择C型气体船的船体钢级时,还需满足USCG对甲板边板、舷顶列板和舭部板钢级的特殊要求。

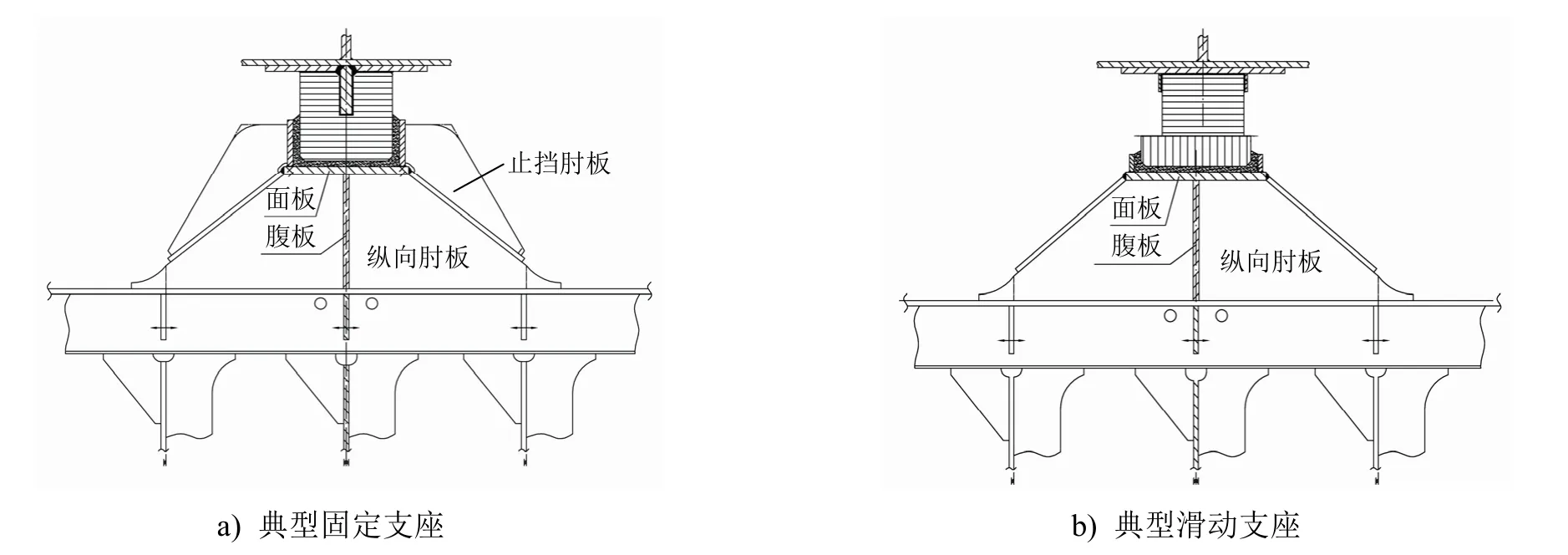

2.4 船体典型鞍座结构和止浮结构设计

采用C型舱的液化气船的每个货舱内都设置有2个独立的鞍座结构,以支撑液罐自身(见图3),前端的鞍座设置为滑动型式,后端的鞍座设置为固定型式。每个鞍座都由鞍座面板、鞍座腹板和沿着径向布置的纵向肘板构成,能有效地将液罐的动载荷和静载荷传递至船体结构上,鞍座面板与液罐之间通过硬木和环氧有效连接。在鞍座下面的双层底中至少设置3档实肋板,以有效承担鞍座传递过来的较大载荷和增大鞍座附近的刚度。固定鞍座还应设置纵向止挡肘板,以承受船体碰撞时向前惯性力0.50g(g为重力加速度)和向后惯性力0.25g。

图3 典型鞍座结构图

每个鞍座上方的顶边舱位置都设置有止浮装置,采用额外的加强结构形式,以有效抵抗船舶发生意外时,货舱空舱进水情况下,独立液罐上浮产生的载荷,保证此处船体结构的安全性。最大载荷为破舱水线下罐体排开体积引起的海水重量与罐体结构重量之间的差值。鞍座处船体结构和止浮结构的强度通常采用直接计算的方法得到。

3 有限元强度计算

根据挪威船级社的规范和指南进行结构强度校核分析;在进行有限元建模时,采用软件MSC.Patran进行网格划分,材料特性、单元属性和构件分组均在该软件中进行。将所得信息以bdf文件的形式导入到船级社的软件Genie中,创建自重工况进行试算。模型无误之后,导出舱室信息,通过Nauticus Hull V.20生成载荷文件。最后,在Genie中进行剪力弯矩调整、屈服强度计算、拉压计算、屈服和屈曲强度评估等工作[2-3]。

3.1 有限元模型

根据规范的要求,对于有3个及3个以上货舱的船型,舱段分析模型范围为3个货舱长度(1+1+1),其中中间货舱为屈服和屈曲强度评估区域。主船体的建模要求与常规船型一致,不同之处在于其鞍座区域需考虑木块的模拟,以便正确传递液罐上的载荷。

由于要单独对液罐进行建模分析,在舱段模型中,液罐仅用来传递载荷。鞍座中的木块只能承受压力,不能承受拉力,不同的船级社对此采用不同的方法。挪威船级社采用Truss单元,开发了专门的拉压分析程序[3-5]。

3.2 计算工况

挪威船级社的指南对计算工况做出了明确的描述,分别为静态工况、海上航行工况和事故工况。工况中给出了评估范围,有的适用于船体,有的适用于鞍座,后续分析时需注意区分。DNV GL新规范向散货船和油轮共同结构规范(Common Structural Rules for Bulk Carriers and Oil Tankers, CSR)靠拢,工况复杂,有的装载模式考虑浪向包有11个子工况,若考虑到剪力弯矩调整位置不同,子工况还要增加。有限元分析的工况共有48种,故以往的手工加载方式难以实现。挪威船级社的Nauticus Hull V.20软件为新一代规范计算软件,能自动将上述工况生成单独的载荷文件,方便后续调用。

3.3 计算结果

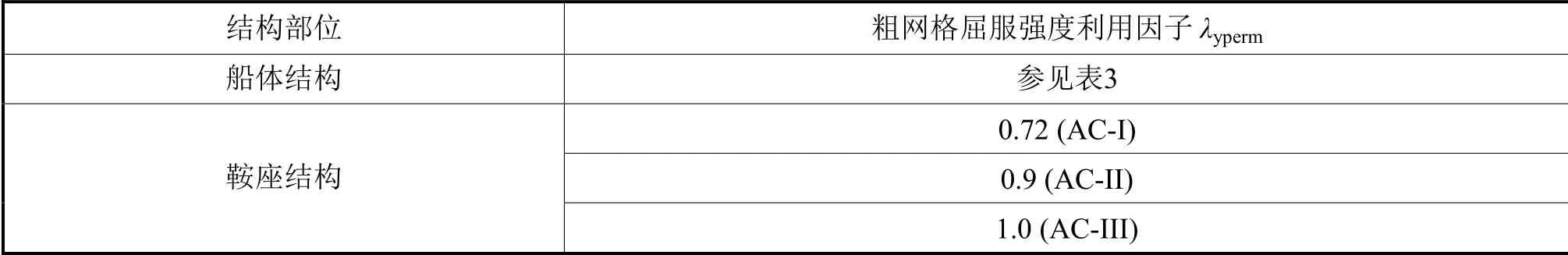

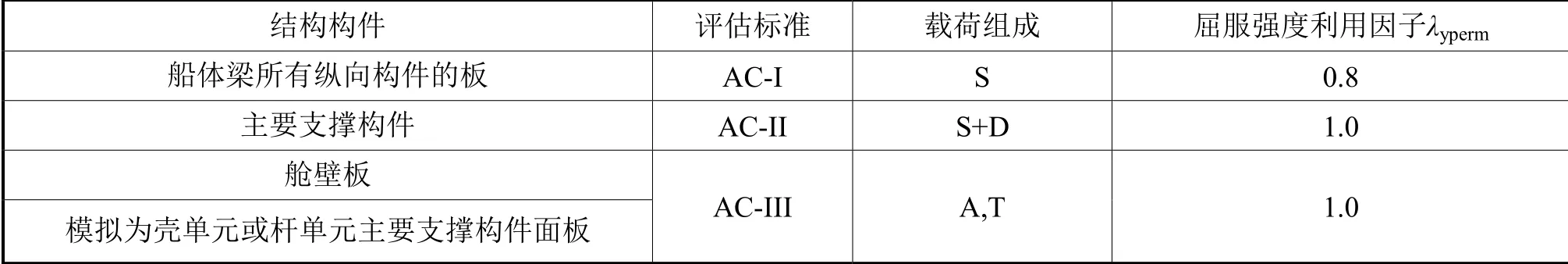

不同结构部位和工况的评价标准不同,粗网格屈服利用因子和船体粗网格许用屈服利用因子分别见表2和表3。根据规范许用的屈曲强度利用因子,取与许用的屈服强度利用因子相同。在对有限元结果进行评估时,结构构件的实际屈服强度利用因子应满足

同理,结构构件的实际屈曲强度利用因子应满足

式(2)中:ηact为结构实际屈曲强度利用因子;ηall为许用的屈曲强度利用因子。

表2 粗网格屈服强度利用因子

表3 船体粗网格许用屈服强度利用因子

由表2和表3可知:待评估的构件分为船体和鞍座2类;材料可分为普通钢、H32高强度钢和H36高强度钢等3类;工况可分为静态工况(AC-I)、静+动工况(AC-II)和事故工况(AC-III)等3类,基于上述组合工况,构件的屈服和屈曲评价将非常复杂。为简化评估,Genie软件采用名义利用因子Uf,即实际屈服/屈曲强度利用因子与对应的许用屈服/屈曲强度利用因子的比值。这样在进行有限元后处理时只需考虑构件类型、工况大类、屈服强度名义利用因子和屈曲强度名义利用因子。只要构件的名义利用因子小于1.0,就可满足规范的要求。

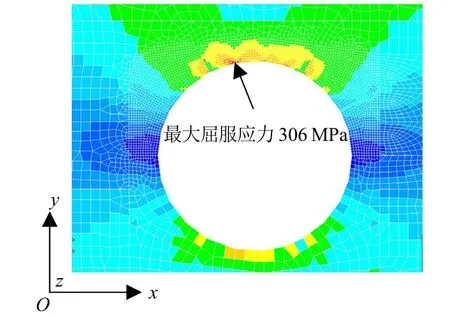

计算结果表明:船体结构屈服和屈曲强度均能满足要求,但甲板气室开口区域的应力相对较高,屈服强度名义利用因子达到0.9。对此,根据船级社和船东的要求,采用子模型方法,单独细化气室周边的结构,细化分析规范要求和细网格大小描述参照规范[2]。细化后其利用因子约为1.31,小于挪威船级社规范要求的1.5,满足规范要求。气室开孔处细化后的有限元屈服应力见图4。

图4 气室开孔处细化后有限元屈服应力

4 振动和噪声分析

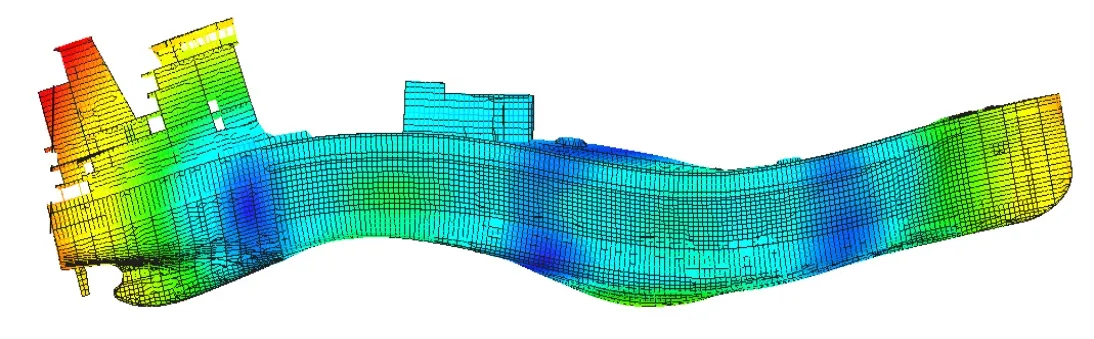

随着船东对船舶舒适性的要求越来越高,该船还需满足挪威船级社规范中舒适性符号COMF(V-3)的要求。COMF(V-3)对船体振动的要求远高于ISO 6954—2000(E)标准,其舱室、集控室等位置处振动速度的最大幅值应小于3.5mm/s r.m.s。COMF(V-3)对船体噪声的要求与MSC337(91)标准相近。该船典型的振型(二阶垂向振型,f=2.47Hz)见图5。

该船采用统计能量法与经验性公式相结合的方法对各舱室的噪声进行预报。结果表明,全船的噪声情况较好,所有舱室都满足挪威船级社COMF(V-3)的要求。该船的烟道与生活区域分开布置,极大地避免了机舱内噪声经由机舱棚和烟道传至上层建筑中,同时对机舱风机的噪声实现了有效隔离。该船主甲板面上浮动地板的使用有效降低了主甲板舱室和上层舱室的噪声水平。

图5 二阶垂向振型(f=2.47 Hz)

5 结 语

LNG运输加注船是一种设计和建造难度大、附加值和市场需求高的船型。在设计20000m3LNG运输加注船过程中,通过与船厂、船东和船级社积极沟通,优化了结构布置,严格控制了空船重量。本文通过对20000m3LNG运输加注船的结构典型设计特点(包括静水弯矩设计、结构布置与规范设计、船体温度场计算与材料钢级选择、典型鞍座结构设计和止浮结构设计)等进行阐述,并对其进行有限元强度分析、全船振动分析和舱室噪声分析等,梳理了液化气船船设计的关键技术特点和基本设计过程,对今后液化气船的设计有一定的参考意义。