非对称无横撑半潜式起重平台下水方案强度评估

2021-05-26孔国照李少泽

张 坤,孔国照,李少泽

(招商局重工江苏有限公司,江苏 海门 226100)

0 引 言

近年来,随着石油价格的下降和钻井需求的减少,海洋油气开采企业投资的速度开始放缓,海上钻井平台市场开始面临产能过剩的问题。据统计,当前全球有7 000多个海工平台,其中有1 000多个4 000 t以上的老旧平台需拆解,半潜式起重平台(Semi-Submersible Crane Vessel, SSCV)作为开展老旧平台拆解作业所需的重要海洋工程装备,具有良好的移动性能,能适应严峻的海况条件,可在水深较深的海域作业[1],因此SSCV具有广阔的市场前景。

平台下水是整个平台全生命周期内很重要的一个环节,是对其结构强度进行第一次检验的关键时刻,采取的下水方案不合理或得到的计算数据不精确,都会导致平台自身及其承载的结构受损,甚至导致平台下水失败。因此,正确评估各种下水方案,准确分析与结构受力有关的各种数据,选择合理的下水方式,是平台下水前必须完成的工作。

1 SSCV概述

本文的研究对象为某SSCV的1号船与2号船。每艘船均采用非对称无横撑结构形式,左右浮筒一大一小;配备2台重型起重机,总起重能力可达4400t。每艘船可容纳750人,采用DP-3船舶动力定位系统,用于在深水中移除海底平台结构及系泊设备,并可用于拆卸、装配和拖带海上钻井平台。图1为平台展示图。

1.1 SSCV结构主要参数说明

该SSCV入级美国船级社(American Bureau of Shipping, ABS)[2],其主要参数为:总长 137.75m;型宽81.00m;主甲板距基线高度42.80m;结构吃水30.00m;最大作业吃水26.40m;作业吃水20.00m;自存吃水17.00m;拖带吃水10.50m;排水量(水深20m)49750t。

图1 平台展示图

1.2 平台下水主要难点和解决方案

根据下水原理,海洋平台下水方法主要有重力式下水、漂浮式下水和机械化下水等3种,此外还有气囊下水和水垫下水等[3]。漂浮式下水相比其他下水方式更安全,但若操纵过程中有疏忽,也易引发事故,给企业带来严重损失。因此,已有很多学者对船舶出坞的安全性进行分析。例如,龚玉玲等[4]对基于风险优先数的漂浮式下水安全评估技术进行了研究,建立了风险优先数评估模型,由此判断船舶下水的危险程度,提前筛查、排除隐患,确保船舶安全出坞。本文所述SSCV是在干船坞建造的,采用漂移式下水方法,除了正确计算漂移时SSCV的浮态,调配好舱内的压载水以外,难点是船坞内的水深不足以使SSCV独自安全漂移出坞,如何提供额外的举力使SSCV安全出坞,是在制订下水方案时要解决的关键问题。

SSCV 1号船与2号船是同一类型船,采取不同的下水方案,通过对SSCV采取的2种下水方案和结构强度进行评估,为以后类似项目的开展提供借鉴,得到既安全又经济的下水方案。

2 SSCV 1号船下水方案设计及强度评估

2.1 下水方案1

SSCV 1号船的额外举力是由3艘驳船相互叠加提供的(单艘驳船高度不够,因此采用3艘驳船叠加的方式实现对SSCV的支撑),最上层驳船设置立柱模块和枕木。提供额外举力的3艘驳船分别为驳船1(128.0m×40.0m×7.5m)、驳船2(85.0m×32.0m×7.5m)和驳船3(82.0m×28.0m×7.6m)。驳船叠加示意见图2。

图2 驳船叠加示意

下水方案1流程:驳船叠加,依次吊到最大举力驳船上,船坞内放水,开坞门,拖曳驳船进坞,关坞门,坞内排水至7.5m,驳船开始进入SSCV下方指定位置,坞内放水直至枕木与底板开始接触,同时调整驳船的压载水,使其在上浮过程中提供约86000kN的净浮力,SSCV 1号船开始起浮直至达到平稳状态,确认之后往坞口拖曳,同时开坞门,拖到指定停泊区域,最后使驳船压载下潜并调整SSCV 1号船的压载状态,保证其在整个分离过程中不会出现过大倾斜。至此,完成SSCV 1号船整个下水过程。

2.2 主船体结构有限元模型与加载

主要分析SSCV 1号船下水时主船体的结构强度。建立船体结构的有限元模型,模型范围为14.3m以上的船体结构。图3为主船体结构有限元模型。

模型边界条件采用自由边界条件,支反力与自重实现自由平衡。3艘驳船叠加提供的举力为86000kN,考虑到存在不确定的环境因素,在计算分析中,模型施加在枕木上的反顶力保守取为129000kN(安全系数取为1.5),将支撑力平均施加在与枕木接触的船体结构底板上,方向垂直向上。

图3 主船体结构有限元模型

2.3 主船体结构应力评估

通过计算分析可知,在枕木与SSCV 1号船主船体结构接触的区域出现了应力峰值,存在高应力的区域为纵向肋位P6~S3和横向肋位FR13~FR42,其中最大冯氏应力为161.1MPa(见图4),出现在滑道与船体结构接触的纵向肋板上的开孔附近(P6处),强度满足ABS规范的要求。但是,仍需对滑道与船体结构接触的所有肋板上的开孔进行封堵,避免对开孔附近结构造成破坏。对承受最大压应力的板格进行屈曲分析,最大UC值为0.83,强度满足ABS相关规范的要求。

图4 SSCV1号船相关船体结构最大冯氏应力图

3 SSCV 2号船下水方案设计及强度评估

3.1 下水方案2

SSCV 2号船的额外举力是由驳船提供的,驳船上方安装有支撑工装,支撑工装由箱梁模块、高塔架模块、箱梁立柱模块和枕木组成。驳船及其支撑工装示意见图5。

图5 驳船及其支撑工装示意

下水方案2流程:船坞内放水,开坞门,拖曳驳船进坞,关坞门,坞内排水至7.5m,驳船开始进入平台下方指定位置,坞内放水至支撑工装顶端枕木与底板开始接触,同时调整驳船的压载水,使其在上浮过程中提供约49000kN的净浮力,SSCV 2号船开始起浮直至达到平稳状态,确认之后往坞口拖曳,同时开坞门,拖到指定停泊区域,最后使驳船压载下潜并使SSCV 2号船压载起浮,保证其在整个分离过程中不会出现过大倾斜。至此,完成SSCV预算2号船整个下水过程。

3.2 主船体结构有限元模型与加载

主要分析SSCV 2号船下水时主船体的结构强度及其下方自制举托工装的结构强度。考虑驳船与自制工装一起托举SSCV 2号船的整体稳定性,建立整个船体结构的有限元模型。模型边界条件仍采用自由边界条件。驳船与举托工装提供的举力为49000kN,考虑到存在不确定的环境因素,在计算分析过程中,模型施加在枕木上的反顶力保守取为73500kN,将该反顶力平均施加在与枕木接触的船体结构底板上。此外,由于防倾拉杆大部会因受压受弯而失稳,在计算中防倾拉杆按失效处理,未模拟。计算分2部分进行,即船体结构强度分析和工装结构强度分析。图6为船体及相关结构有限元模型。

图6 船体及相关结构有限元模型

模型边界条件仍采用自由边界条件。计算分2部分进行,即船体结构强度分析和工装结构强度分析。考虑驳船和自制工装托举的SSCV 2号船的整体稳定性,计算中除了考虑垂向驳船提供的托举力以外,还需考虑横向载荷和纵向载荷,自制工装的载荷与作用在船底板上的载荷方向相反,文中未作展示。此外,由于防倾拉杆大部会因受压受弯而失稳,计算中防倾拉杆按失效处理,未模拟。作用在船底板上的具体载荷方向见表1,载荷数值大小如下:

1) 垂向7350kN(驳船提供49000kN托力,计算中考虑环境不确定因素,取安全系数为1.5);

2) 横向2450kN(极限吃水差1m,作用在枕木顶部的横向载荷为垂向载荷的1.2%,计算中取5%托力作为横向载荷);

3) 纵向400kN(2倍驳船拖航阻力,驳船拖航阻力为175kN,计算中拖航阻力取200kN)。

表1 下水方案2载荷列表

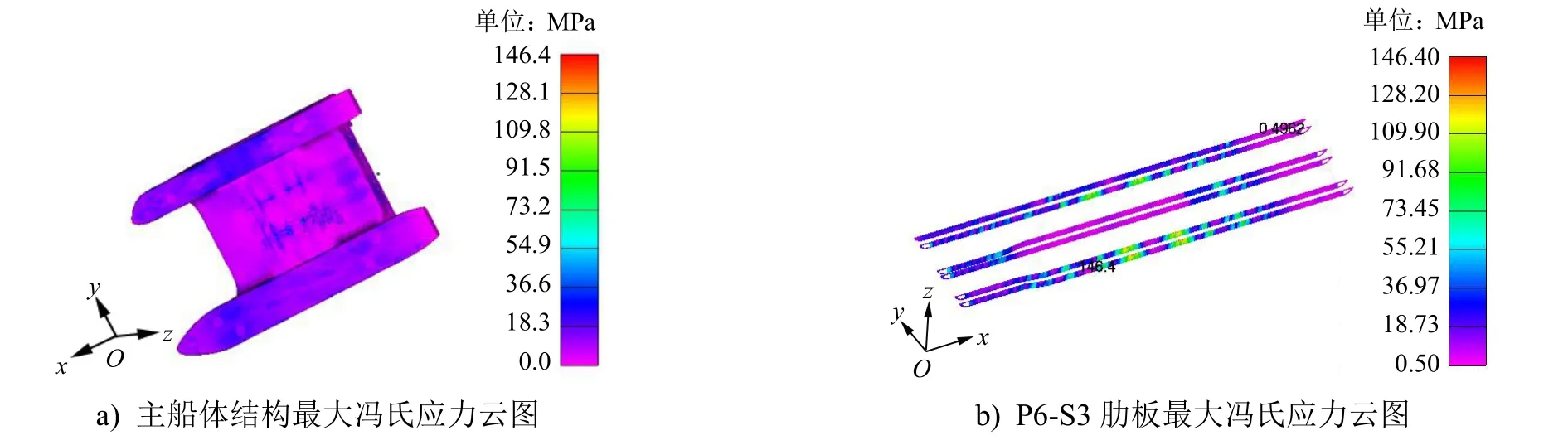

3.3 主船体结构应力评估

通过计算分析可知,在枕木与SSCV 2号船的主船体结构接触的区域出现了应力峰值,存在高应力的区域为纵向肋位P6~S3和横向肋位FR25~FR35,其中最大冯氏应力为146.4MPa(见图7),出现在枕木与船体结构接触的纵向肋板上(纵向肋位S3处),强度满足ABS规范的要求[2]。对承受最大压应力的板格进行屈曲分析,强度满足ABS规范的要求。通过甲板驳两端施加载荷总计24000kN,甲板驳整体变形趋于平缓,自制工装结构屈服和屈曲情况明显改善,强度满足ABS规范的要求。

图7 SSCV2号船相关船体结构最大冯氏应力图

4 结 语

通过对上述2种下水方案的结构强度进行评估,可得到这2种下水方案的优劣对比见表2。

表2 2种下水方案优劣对比

对结构强度进行分析比较得出:方案1采用3艘驳船相互叠加的方式提供较大举托力,下水过程中的稳定性较强,但因为是外租驳船,下水成本较高;方案2采用的驳船与船厂自制工装组合提供的举托力虽然有限,但下水成本较低。2种下水方案都是通过一定的方式提供额外托举力,最大应力值出现在枕木支撑船体底部的舱壁处,应力值都小于许用应力值,主船体结构强度满足规范的要求。方案2还有很大的研究空间,后续可完善该方案,提高自制工装对整船的支撑强度和整体稳定性的保障,为后续采用类似下水方案提供数据支撑,得到既安全又经济的平台下水方案。