驳船滚装、滚卸运输大件货物施工技术浅析

2019-12-06刘维升任竟成

刘维升 任竟成

摘 要:大件货物运输属于超重、超长、超高的运输,驳船运输是大件运输方式的一种。在公路运输中,由于大件货物的单件重量或外形尺寸受到通行道路中涵洞、桥梁、弯道、净空等路障限制,有时需要对道路、桥梁、涵洞进行加固和改造以便大件运输车辆能够顺利通过。由于国家和地方的政策法规限制,当遇到无法加固或改造的硬性障碍又无法近距离绕行时,则需要考虑水路运输。采用水路运输就需要进行大件货物的装船、卸船作业,在东南亚等国,由于地理条件的限制,大型浮吊无法作业,大件货物一般是用平甲板驳船通过内河运输至临时卸船码头,再通过公路运输至项目所在地,因此就用到了滚装滚卸技术。

关键词:滚装;滚卸;大件货物;驳船

中图分类号:U661.2 文献标识码:A 文章编号:1671-2064(2019)18-0127-02

0 引言

所谓大件货物是指超大体积及超重货物,对于常规散杂货船运输这种货物比较困难,所以一般甲板驳船承运这类货物,其装卸方式经常采用海上浮吊吊装,但有时因货物重、体积大,特大型浮吊又难以找到,或浮吊费用太高,或装卸港限制无法使用浮吊,此时不得不采用滚装滚卸方式进行装卸。大件货物通过特制轨道或平板车由静止不动的码头移动至可上下浮动的驳船并定位称为滚装;大件货物用同样的方法由可上下浮动的驳船移动至码头并定位称为滚卸。在滚装滚卸过程中,如何保证驳船与码头保持一定的平齐是关键绝对平齐是不可能的,但可以一定的沉浮量。为了达到这一目的,必须对货物、船舶、码头、潮汐、水流、风向进行充分的调查及进行有关计算,并在实际操作中随时加以调整。对于不同的货物、不同的船舶、不同的码头、不同的时间具体的滚装滚卸方案是不同的。

1 收集资料:在实施滚装、滚卸技术方案前应具有以下基本资料信息

1.1 驳船信息

(1)静水力曲线。指的是船舶在静水正负各种吃水情况下的浮性及初稳性系数;(2)驳船稳性计算书。大件货物在装卸驳船时必须有足够的稳性以防止倾覆;(3)驳船总布置图。包括驳船的实际使用尺寸,中心线位置等用来确定布置摆放大件货物的位置;(4)驳船空船吃水及空船重量中心(应进行实际测量);(5)水泵的调载能力。需根据此计算抽水的效率,即多长时间压载多大容量的水量;(6)舱容图及压水舱分布图。需要根据此项计算每个舱压载水容积及重量。

1.2 货物信息

(1)总图了解货物的结构形式;(2)重量(重心位置)用来计算船舶总体稳性及货物受力情况;(3)轴线车轮数量用来计算每轮载荷;(4)轴线车轮距了解轴线车板尺寸参数;(5)轴线车每轮承受重量载荷是否与货物重量匹配;(6)货物的牵引点了解货物的牵引位置。

1.3 码头航道资料

(1)装卸船码头潮汐表(应有预计装卸时间的数天内每时潮高),需根据水位情况确定驳船底部回填沙袋的高度;(2)码头高度 确定和驳船前沿的高度差,需找平;(3)码头桩头分布图 确定木桩分布高度等,是否需要切割;(4)码头靠垫及装卸时的防损坏措施了解,防止损坏码头。

2 绘制有关曲线

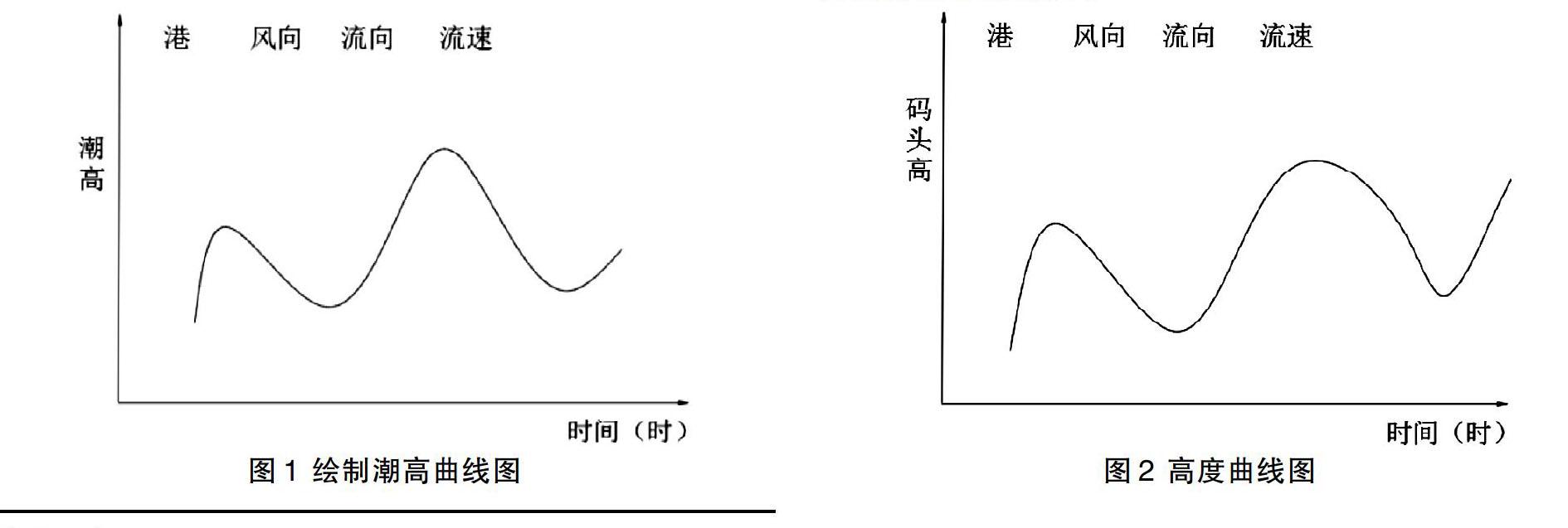

2.1 根据潮汐表及现场测量情况绘制潮高曲线(图1)

2.2 根据潮高曲线绘制码头水面以上高度曲线(图2)

该曲线非常重要,滚装滚卸过程基本以此曲线为依据。操作时具体情况肯定变化,所以应提前准备装卸作业(至少2小时),滚装滚卸就是利用高低潮接近直线的一段。

3 滚卸步骤 (滚装与滚卸过程相反,在工程实际应用中滚卸较多)

(1)根据驳船空载时的吃水计算出驳船首尾甲板距水面的高度。

(2)根据潮汐曲线、码头高度曲线和空船首尾高度确定出实际要求的高度。

(3)确定出水压载量。

(4)计算滚装滚卸开始至完毕全过程,驳船首尾吃水变化及首尾下沉量。

(5)操作基本步骤:(以某项目燃机卸船为例)。1)驳船靠泊及搁浅。由于受水位影响,燃机驳船吃水1.8m,当日测得码头前沿水深2.6m,满足驳船靠泊条件,驳船缓慢行驶靠泊码头前沿;驳船用揽绳与锚墩固定牢固,驳船中心线与码头中心线冲齐;码头前沿及驳船前沿底部填充沙袋,保证沙袋顶部平整,距驳船底部高度20cm左右时停止,随着水位的下降及前舱压载水的调节,驳船最终坐实河床。2)驳船调节水平。向驳船前两舱同时注水(驳船共计8个独立的隔舱)左右独立隔断,加压舱水时,随时用水平尺测量船舱前后左右的高差,并由专人做好记录,当驳船前后水平时停止,此时由潜水员下水确定所填沙袋到驳船前沿底部的距离(20cm);每天由专人测量水位变化,顺着驳船前后方向,每隔三米一个点,做好记录,卸船当天驳船前沿底部要与沙袋坐实。

(6)码头前沿处理。1)截桩。码头前沿木桩高于燃机驳船甲板高度,需割除,如图3所示。2)驳船与码头搭接位置处理。驳船靠泊坐实河床之后,用细沙及沙袋找平码头前沿并压实,上方铺设一层钢板(钢板厚20mm,长4.6m,宽2.2m 两块)以减小在拖拽过程中燃机对码头前沿的接地比压测量码头前沿和驳船高度差,确定铺设道木层数(两层)。

(7)驳船后舱加压舱水,燃机在牵引过程中,随着自身位置的变化,船舶自身平衡发生变化,即船舶前沿下沉,尾部上翘,为保持倾斜角度,需对后舱进行添加压载水调节。

(8)划线。需要根据拖引方向划出驳船中心線,以燃机底座到两侧船舷为依据,划出燃机牵引中心线,根据拖船的尺寸(13.2m×1.04m×0.26m),滚杠的长度尺寸(1.5m)确定好铺设道木的中心线。

(9)解除燃机绑扎链条。

(10)千斤顶顶升。1)确定顶升的位置,前端顶吊耳(吊耳底部为平面),后端顶自带顶升位置;为减小在顶升过程中,千斤顶位置对驳船甲板的冲击载荷,千斤顶底部铺设枕木及厚钢板,以减小接地比压。2)操作燃机前底座两侧的千斤顶同时顶升,直至一个行程(大约200mm)结束,在此过程中要不断向顶起位置塞入事先准备好的薄木板做保护,使燃机底面至少4个点与方木充分接触压实,防止千斤顶卸荷,燃机发生倾斜。3)操作燃机后底座两侧的千斤顶同时顶升,方法同b。4)重复上述两步,当顶起高度为单根枕木高度时,用枕木置换木板,直至垫起两层枕木时停止。5)继续操作燃机前底座两侧的千斤顶同时顶升,一个行程后结束;再次塞入薄木板衬垫坚实牢固,然后操作燃机后底座两侧千斤顶同时顶升,一个行程后结束,衬垫薄木板。6)继续操作燃机前底座两侧的千斤顶同时顶升,撤出薄木板,引入滚杠和拖船,滚杠尽量布置密集,以20cm一道为宜;然后操作燃机后底座两侧千斤顶同时顶升,撤出后侧薄木板,引入滚杠和拖船;拖船和燃机底座之间衬垫薄枕木防止滑动。

(11)铺设枕木。1)枕木采用“井字架”方式搭接铺设,讲求横平竖直,最顶一层竖向,在铺设过程中可用细线测量铺设的直线度,用水平尺及水准仪测量顶面平整度及两侧标高误差;高度差用细沙找平。2)枕木铺设的宽度应使滚杠两侧留出20cm距离以便于调整拖引时的方向。3)码头前沿与驳船搭接位置,一定保证枕木有足够长度在驳船上,另一部分在岸侧,这样燃机在牵引至搭接位置时,驳船不会突然翘起。

根据牵引钢丝绳长度确定好卷扬机位置,卷扬机中心线要尽量与燃机中心线冲齐;固定滑轮组,靠近燃机的滑轮组必须与燃机牵引中心线冲齐以防止在拖引过程中偏离;接通电源,卷扬机排绳,当牵引钢丝绳受力时停止,检查卷扬机是否移动,滑轮组是否正常。

(12)牵引过程。燃机在用滚杠拖引过程中,由于整个船体的重心位置变化,越到船头位置,重心越偏向船头,船体会倾斜(倾向船头),控制措施如下:1)不断测量船体倾斜度(水平尺)。2)驳船尾舱在拖引过程中排水,利用浮力维持船体平衡。3)船头在用沙袋坐实河床的前提下,继续在驳船头舱加压舱水,以让船头船底充分接触沙袋压实。4)拖引方向的控制。在拖引过程中,燃机滚杠两侧每隔3米站立一人,观察滚杠行走的路线,随时调整滚杠之间的间距等距,以及保证滚杠前进时始终与燃机水平底座保持垂直,如有异常应立即叫停;卷扬机操作人员,指挥人员都应配置对讲机以便于随时沟通,拖引滚杠发生偏移应停止牵引,停止时,拖船后侧应用木楔等卡住防止后溜;测量燃机距两侧船舷的距离确定下一步牵引方向,是否需要调整滚杠方向。5)燃机到搭接位置,驳船水平调整。当燃机拖引至码头与驳船搭接位置,即燃机部分已离开驳船,停止牵引,观察驳船前后水平状况并用水平尺測量,此时驳船后舱应排水,前舱加压舱水。6)拖船即将离开驳船时,燃机后侧人员应迅速远离,防止驳船翘起时滚杠砸伤。7)燃机拖引到指定位置后停止,燃机卸船结束。

注意事项:在滚装滚卸过程中,船舶能否稳固很重要,同时又要求船舶在出现危急情况时能灵活移动船位,因此在驳船上最好配备必要的动力(如约5吨左右的卷扬机2-3台)用于定位。当无卷扬机时,拖轮不得不保持随时动车配合装卸,但实际应用效果并不良好。驳船也应尽量采取措施防止与码头相碰互损。采用轨道滚装卸时,采用特制段两头铰接。

4 结语

临时码头装卸驳船风险较大,作业过程应慎重考虑每个环节,每个细节,不得遗漏;另外滚装滚卸过程对驳船的船体强度及驳船稳性有一定的要求。由于滚装滚卸方式对于无调载能力的普通甲板驳船劳动量较大,因此需要作业人员较多,同时需要各方积极配合,提供施工效率。

参考文献

[1] 王敏.普通甲板驳船滚装运输技术[C].烟台海上救助打捞局,2002.