基于项目管理策略的MEB平台五连杆后桥 焊接变形控制技术改进与优化

2021-05-26郝雯婧

郝雯婧

(上海汇众汽车制造有限公司,上海 200122)

1 引言

大众2015年提出全新纯电[1]平台MEB,基于ID概念车的首款量产EV车ID.3计划2020年交付30万台, 2025年交付1百万台,2023年中国市场提供10款车型。MEB采用模块化底盘平台开发,整体平整电池包置于车底,驱动形式为后驱或四驱。底盘总体架构针对纯电底盘开发需求进行专属设计,前常规麦弗逊悬架,摆臂反置,后五连杆悬架;转向器前置;前副车架框型六点安装,刚性连接,后副车架四点柔性连接;支撑式悬置。

电动汽车底盘有着更多差异化和多样化的需求,同时需要提高通用性来降低成本。利用模块通用性,互换性和相对独立性的特性,模块化的开发理念与电动汽车底盘开发新需求相匹配。

2 MEB平台五连杆后桥项目管理策略

MEB作为全球同步开发项目,要求1年内完成PV调试、全国首个16K台架性能验证,产品开发与验证周期短、要求高。如何在有限的时间内,保质保量保成本地完成项目开发,项目管理策略[2]在其中起到了决定性的作用。

如何在保证精益投资的前提下,实现这些新要求和新技术,是本次项目面临的最大挑战。

为了应对挑战,在项目管理上,通过项目策划风险管控来优化项目投资[3],通过试制过程数字化管控来保证散件首轮尺寸合格率90%的要求,同时项目目视化管控(PM系统)也开始搭建,全方面控制生产过程中的焊接工艺质量。

3 在项目管理策略的指导下,完成焊接变形控制技术改进与优化

在汽车领域中,后副车架是底盘的重要支撑件,在满足刚度、强度、可靠性的前提下,还需满足整车轻量化、NVH性能需求。MEB后桥是五连杆结构,在焊接[4]上难度十分大。

3.1 改进与优化焊接工艺方案

MEB平台五连杆后桥如图1所示,焊接总成工艺方案具体工艺道序根据客户产量要求、项目预算、生产场地控制、工序操作工人员等因素,最终从以下两种中选取了第一种,如图2所示。

图1 后桥总成图(a)与爆炸图(b)

图2 后桥焊接工艺布局方案图

优选第一种焊接方案工艺路线如下: OP05 凸焊;

OP10:框架总拼;

OP20:OP10完成件和后梁盖板,加强板以及小支架焊接;

OP30:OP20完成件和套筒以及支架焊接;

OP40:OP30完成件和防撞梁和支架以及稳定杆支架焊接;

OP50:OP40完成件和后梁套筒,后冲孔支架以及封板焊接;

OP60:OP50完成件和前梁套筒和支架焊接

OP70:螺柱焊接;

OP80:打钢印;

OP90—OP100:后冲孔;

OP110:自动检测100%;

OP120:焊缝检查检验整理。

3.2 焊接总成尺寸框架优化与焊接变形控制结果

最初工艺策划选择了1.0mm的焊丝,其复杂的结构总成尺寸超差严重(最大超差3.2mm),如图3所示。

图3 1.0mm焊丝第一轮后桥总成蓝光报告

3.2.1 焊接变形项目管理研究

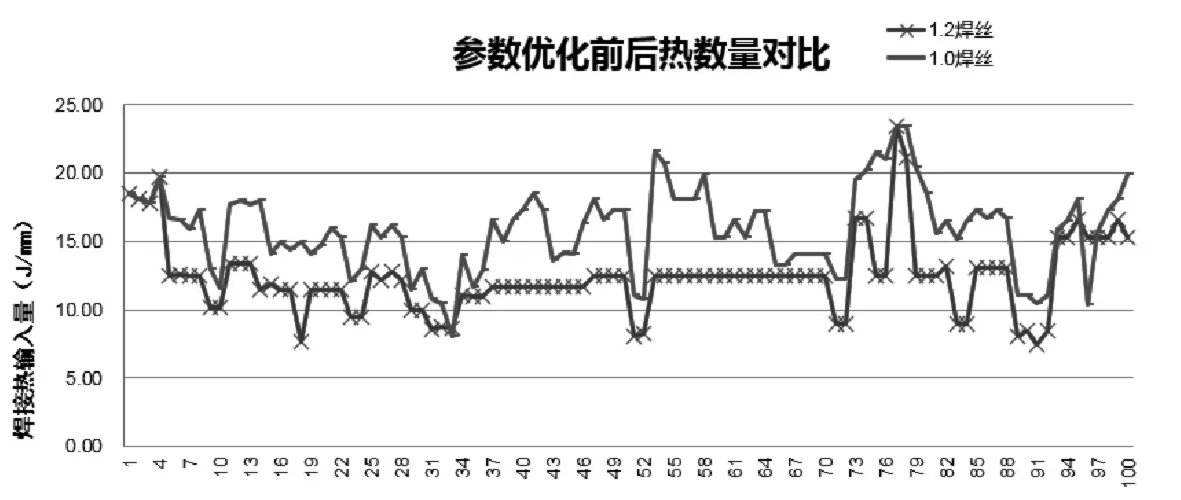

根据项目管理控制与专家分析研究,可能导致总成尺寸不好的因素有:散件尺寸、匹配间隙、焊接变形等。首先通过对所有的散件进行尺寸外观评审、对焊接匹配间隙,每个工序的白光扫描报告进行分析。同时通过更换焊丝,调整焊接散件进行蓝光扫描尺寸对比,发现1.2mm焊丝对于后副车架这种多连杆的大焊接件来说,影响型面尺寸比1.0mm的焊丝小,如图4所示。

图4 1.2mm&1.0mm焊丝焊接总成蓝光报告

3.2.2 焊接变形控制技术实施与改进

通过以下9个方式同步调整焊接变形:

(1)焊丝切换1.0mm→1.2mm;

(2)调整参数,降低热输入;

(3)夹具增加限位;

(4)增加反变形装置;

(5)平衡左右梁变形量(OP40增加纵梁辅助定位销);

(6)优化冲压件匹配间隙;

(7)为节省项目周期,通过手工样件临时验证;

(8)前梁预置反变形;

(9)前梁BC基准移孔。

将1.0mm焊丝切换成1.2mm焊丝,调整焊接参数,降低热输入量。焊丝规格切换后,在保证熔深等焊接质量的前提下,针对影响型面尺寸的焊缝进行焊接参数调整,降低焊接热输入量,目的是减少焊接热变形对框架型面尺寸的影响,调整后整体热输入量降低30%,如图5所示。

图5 1.2mm&1.0mm焊丝焊接参数优化前后热输入量对比

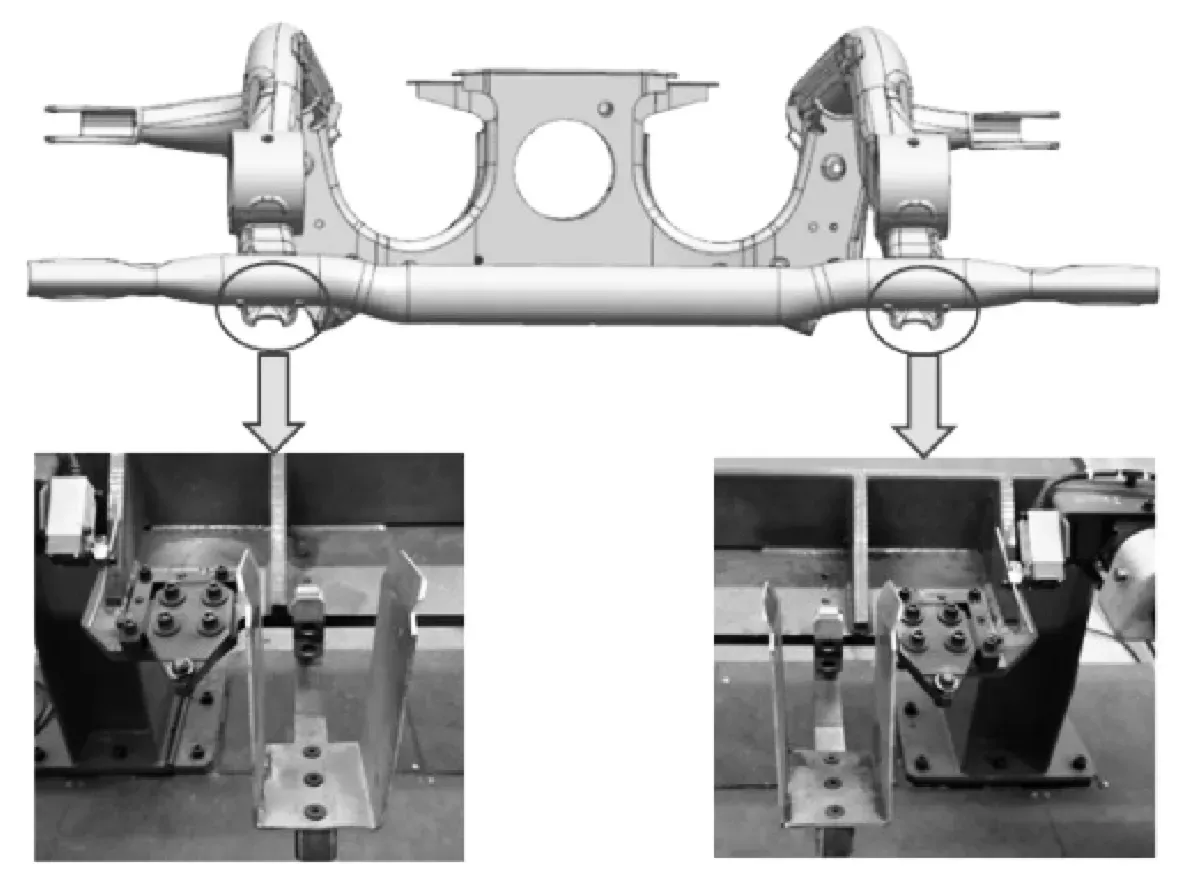

3.3 夹具增加限位

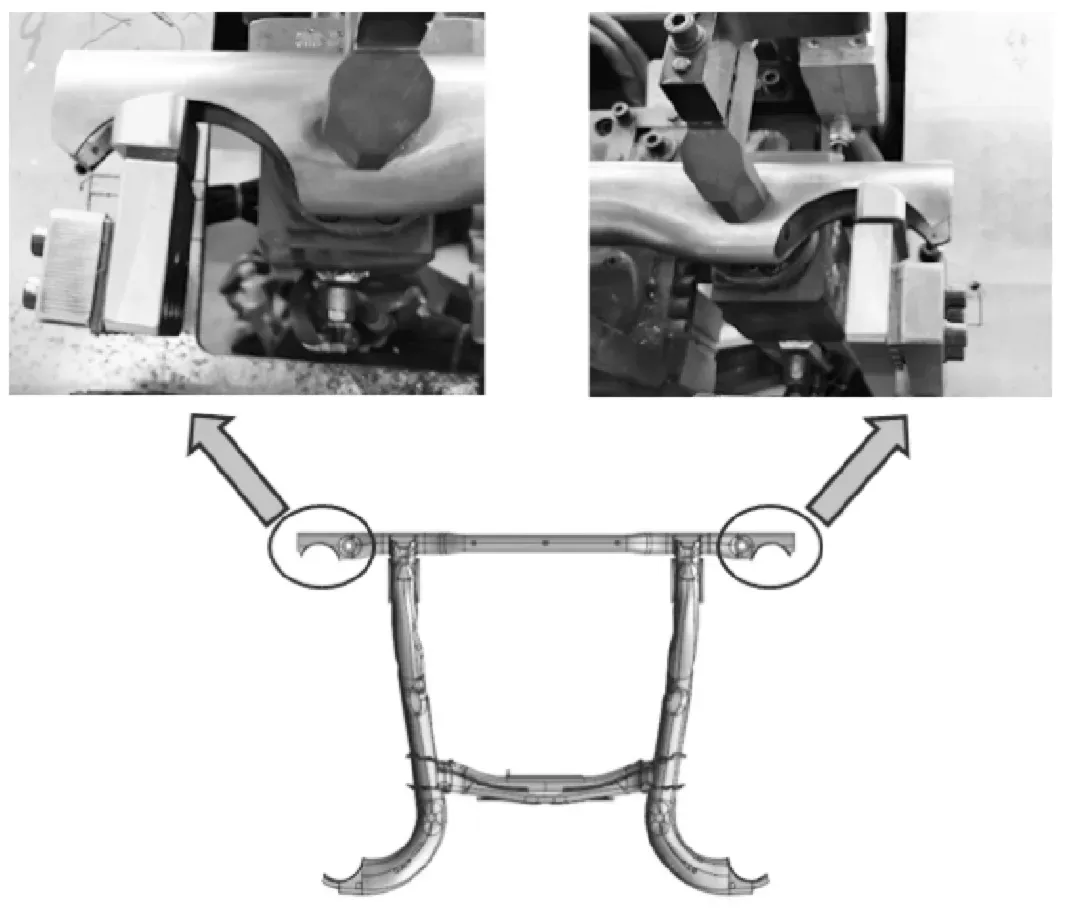

(1)夹具增加限位机构—OP20框架点固及部分焊缝焊接,如图6所示。

图6 OP20增加限位机构

(2)夹具增加限位机构—OP30框架续焊,如图7所示。

图7 OP30夹具增加限位机构

(3)夹具增加反变形机构—OP40框架续焊后梁盖板,左右加强板,01支架后片,后冲孔支架焊接,如图8所示。

图8 OP40夹具增加反变形机构

(4)夹具增加限位机构—OP50/60框架续焊后套管及各小支架,如图9所示。

图9 OP50/60夹具增加限位机构

(5)夹具增加限位机构—OP40框架续焊后梁盖板,左右加强板,01支架后片,后冲孔支架焊接,如图10所示。

图10 OP40夹具增加限位机构

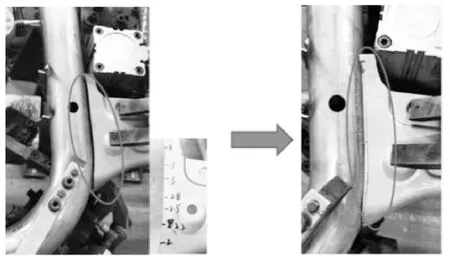

(6)优化冲压件匹配间隙,例如优化左右纵梁与后梁盖板匹配间隙,如图11所示。

图11 优化左右纵梁与后梁盖板匹配间隙

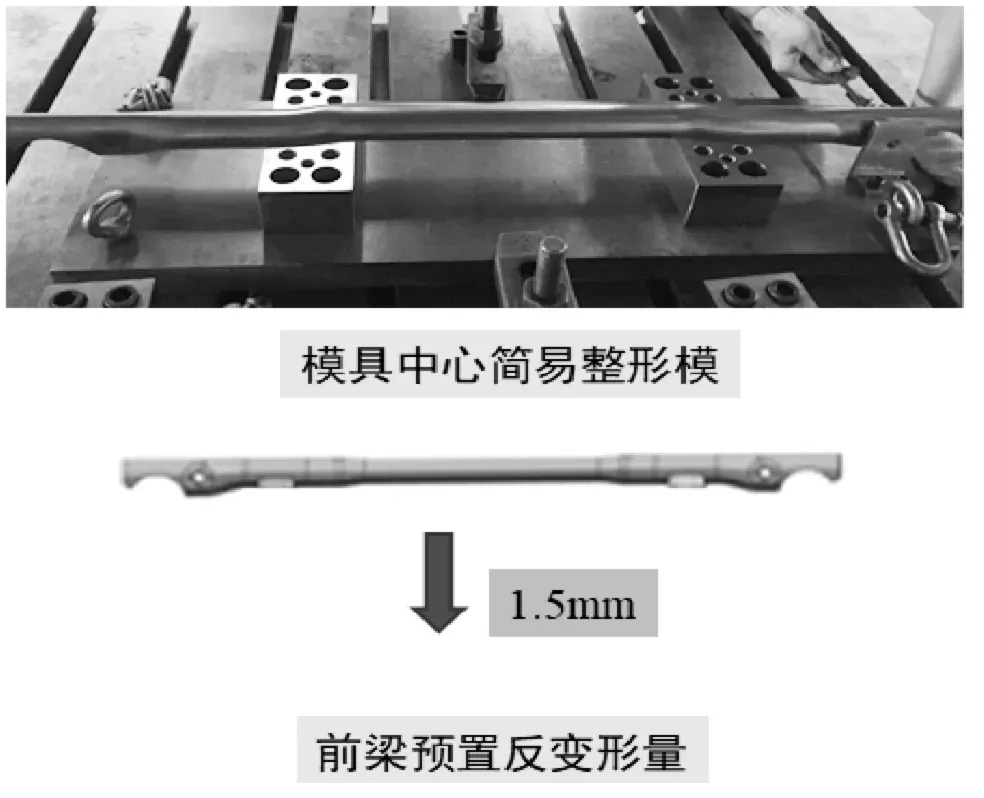

(7)前梁冲压件预置反变形,如图12所示。

图12 前梁冲压件预置反变形

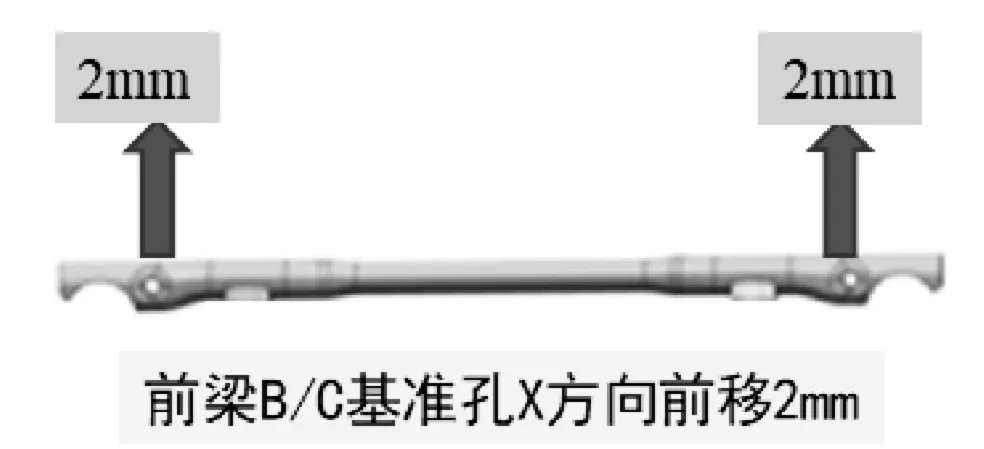

(8)前梁B/C基准孔前移2mm—原孔堆焊,重新加工,如图13所示。

图13 前梁B/C基准孔前移2mm

最终整改后尺寸数据如图14:

图14 MEB后桥总成尺寸前后对比

4 总结

经过2个月的调整与改进,作为全球同步开发项目,通过项目管理控制与焊接技术的改进与优化,最终自制件的左右纵梁型面尺寸对称性与CKD水平相当,总体Y向变形量 接近CKD件,总成样件尺寸满足客户交样要求。

钢构件在生产加工过程中的焊接变形是难以避免的,采取合理可靠的项目管理策略是可以有效控制焊接变形的,从而既能满足结构件生产质量的要求,又能满足客户与企业的技术和经济性要求。