某长头重卡车型车门DTS的公差研究

2021-05-26郭琦高峰李龙瞿军平

郭琦,高峰,李龙,瞿军平

(陕西汽车集团有限责任公司技术中心,陕西 西安 710200)

引言

随着国内商用车市场增量日益凸显以及GB 1589-2016的实施,高端长头重卡车型受到了各大主流商用车制造厂商的青睐[1]。在轿车领域,外观DTS(间隙和面差)的高品质要求早已应用,对于长头重卡而言,外观DTS的高品质要求也已成为主流趋势。DTS的英文全称为Dimensional Tolerance Specification,指的是整车内外部尺寸公差规范,在白车身中主要指代间隙、面差等的设计值和公差值,白车身外观DTS定义的合理性直接决定了车型的制造水平和外观品质[2-3]。

根据以往新车型的开发设计经验,DTS公差定义值主要通过对标和经验来制定,对于长头重卡车型,国内可借鉴的车型少之又少,并且以往经验也是空白,所以借助其他手段预先分析DTS的合理性和准确性,显得尤为重要。三维公差分析软件能够很好地解决制造和装配中尺寸链问题,3DCS是市面上主流的三维公差分析软件,采用Monte Caelo仿真原理,其算法适用于非线性公差设计函数[4-5],考虑到各子组链环尺寸的不同分布类型,采用统计抽样和随机模拟对子组链环进行抽样分析[6],可对汽车初期设计阶段的DTS设计值及公差值进行有效分析,有助于制定最为合理的DTS值。

1 某长头重卡车型车门初版DTS制定及实车测量结果

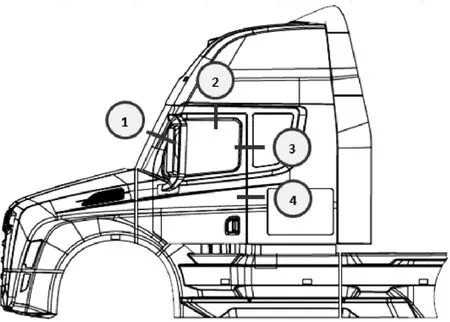

在长头重卡车型开发的概念设计阶段,首先根据对标(国外车型)结果和初步的尺寸链分析制定初版车门-侧围DTS值。如图1所示,车门与侧围的DTS定义值有4处,分别为车门A柱区域、车门上段和车门后段(两处),每处对应的设计值和公差值详见表1。在车型开发的工程设计和试制验证阶段,根据项目进度进行性能样车和可靠性样车的装车验证,在此期间分别统计了5辆车的车门-侧围间隙和面差值,面差平均合格率为52.25%,间隙平均合格率为87.5%,从合格率统计结果可以看出间隙的整体合格率符合要求(≥80%),面差的整体合格率较低(<80%),面差的合格率远低于业内试制的平均水平,从此可以引出两个问题,究竟是装配方式不合理导致面差合格率较低,还是DTS公差值设置不合理,下面借助3DCS软件并结合实际装车工艺方案进行深入的探究。

图1 车门-侧围DTS位置

表1 车门-侧围DTS定义值

2 车门装配方案尺寸分析

2.1 蒙特卡罗方法的基本思想及误差

蒙特卡罗方法所运用到的基础理论有:大数定律、中心极限定理以及F(X)~U(0,1)。求解的基本思路为:当所求问题的解是某个事件的概率,通过试验方法,得出该事件发生的频率,根据大数定律得到问题的解。为了获得具有一定精确度的近似解,需要大量的试验,人工完成试验的困难大且不实际,3DCS软件借由计算机可以完成巨大数目的随机试验,进而较好地解决三维尺寸公差问题。

2.2 基于间隙块的车门装配方案尺寸分析

基于间隙块的车门装配方案(方案一)为试制阶段的装配工艺,具体工艺内容为:(1)间隙块通过磁力吸附在侧围外板上,并与侧围外板贴紧;(2)人工抬举车门安装在侧围上,并与间隙块贴紧;(3)将铰链分别与车门和侧围安装面贴紧并打紧螺栓。此工艺方案对于DTS值的保障主要依靠间隙块的两侧贴合面精度(轮廓度为±0.1mm),对于冲压单件和焊接总成的面轮廓度公差为±0.5mm和±0.7mm,此公差水平属于行业主流偏上水平,所以在子系统的公差精度方面已经达到最优分配。

车门在侧围上的定位方案如图2所示,S1控制YZ方向的移动,S2-S3控制XY方向的移动,车门在侧围上的X、Y、Z方向的移动和绕X轴、Y轴、Z轴方向的转动总计6个自由度被限制住,符合3-2-1定位原则[7]。

借助3DCS软件对基于间隙块的车门装配方案进行尺寸分析,首先需要在软件中整理数据,确保结构树有序且合理,利用特征点和DCS点建立装配关系,根据GD&T图为每个功能点设置公差值,模拟装配过程并建立测量点[8],确保各个测量点的位置和方向正确,以免影响分析结果。

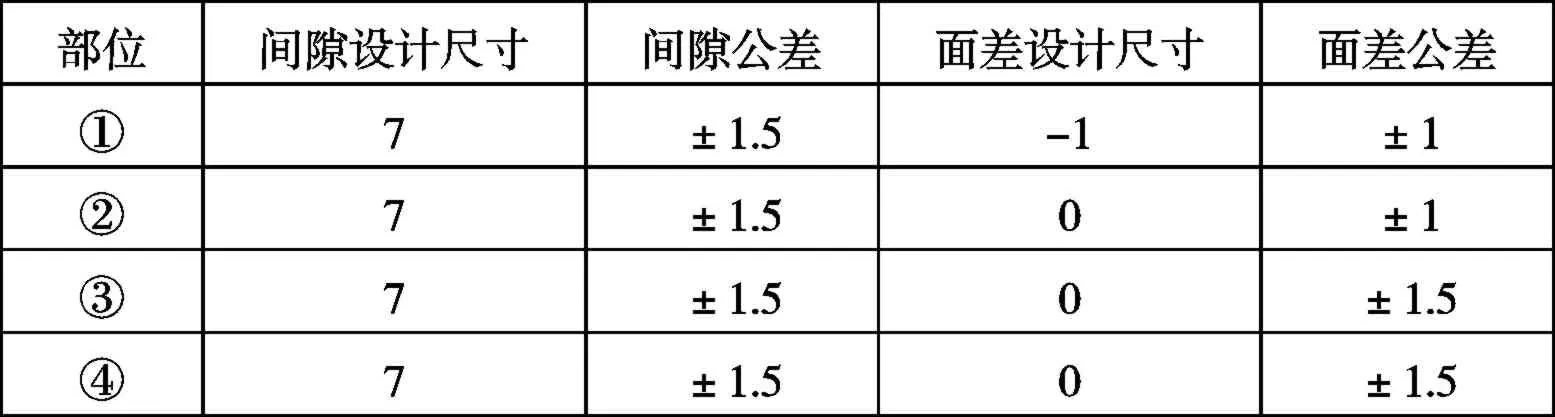

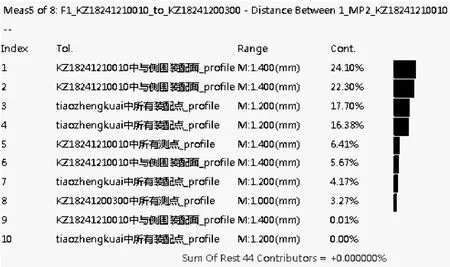

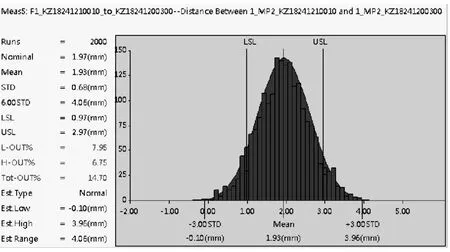

3DCS软件分析运算完成后得到各处的间隙和面差的正态分布结果,仅有①处的面差值超差,从图3分析结果得到①处的面差超差:其中±3Ϭ值为±2.77mm(初版DTS定义公差值为±1.0mm),超差率为28.2%,根据行业经验,超差率≤5%判定为合格,5%<超差率≤10%须根据具体情况由尺寸工程师判定是否合格,超差率>10%判定为不合格,所以①处的面差不合格。

图3 基于方案一的车门-侧围①处面差分析结果

从图4敏感度列表得知,①处面差子系统的公差水平在±0.5mm~±0.7mm之间,此公差水平已经达到主流乘用车的公差设定标准[9],对于长头重卡车型而言,此公差水平处于较高水平,依此可以判定此处的初版DTS公差定义值过于严格,实际装车水平无法满足,需修改此处的DTS公差定义值。

图4 基于方案一的车门-侧围①处面差敏感度分析结果

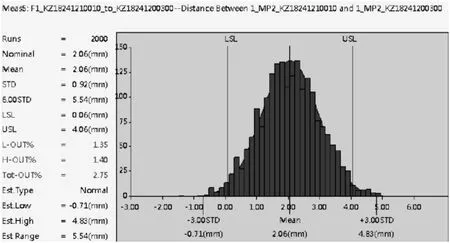

经过3DCS软件的分析可知,当①处的DTS公差定义值设定为±2.0mm时,分析结果如图5所示,超差率为2.75%,判定为合格,所以①处DTS公差值设定为±2.0mm时,基于间隙块的车门装配方案可以满足装配要求。

图5 基于方案一的车门-侧围①处面差二次分析结果

2.3 基于工装的车门装配方案尺寸分析

由于DTS的最终版制定须在产品设计验证阶段完成,此时无量产车型可供参考,主要借鉴试制样车的测量数据和3DCS软件的尺寸分析结果以及经验值来最终敲定DTS公差定义值。基于工装的车门装配方案(方案二)为量产阶段的装配工艺,具体工艺内容为:(1)内置工装安装在侧围门洞中,定位块贴紧并夹紧;(2)车门安装在内置工装上,定位面贴紧后夹紧车门;(3)将铰链分别与车门和侧围安装面贴紧并打紧螺栓。此工艺方案对于DTS值的保障主要依靠工装的定位精度和制造精度(定位孔和定位面精度为±0.1mm),对于冲压单件和焊接总成的公差精度保持不变。

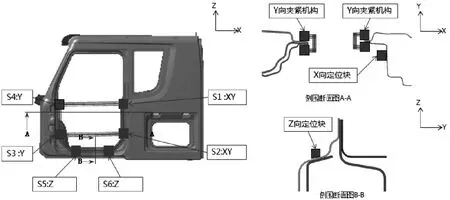

车门内置工装在侧围上的定位如图6所示,S1-S2控制XY方向的移动,S3-S4控制Y方向的移动,S5-S6控制Z方向的移动,车门内置工装在侧围上的所有自由度都被限制,所有定位面和定位布局择优选择。

图6 车门内置工装在侧围上的定位点

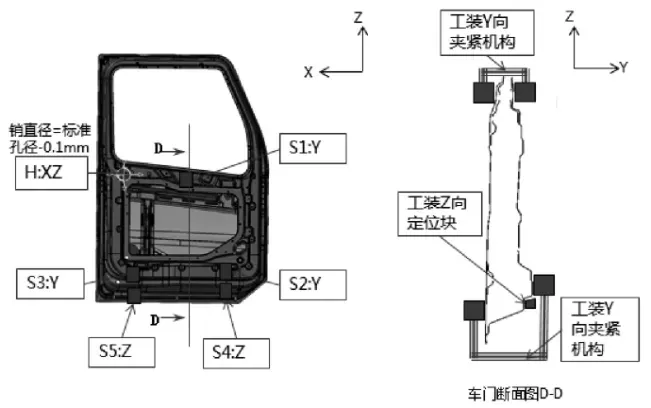

车门在工装上的定位如图7所示,S1-S3控制Y方向的移动,S4-S5控制Z方向的移动,定位孔H控制XZ方向移动,车门在工装上的所有自由度都被限制,所有定位孔和定位面的选择相对合理且可靠[10]。

图7 车门在内置工装上的定位点

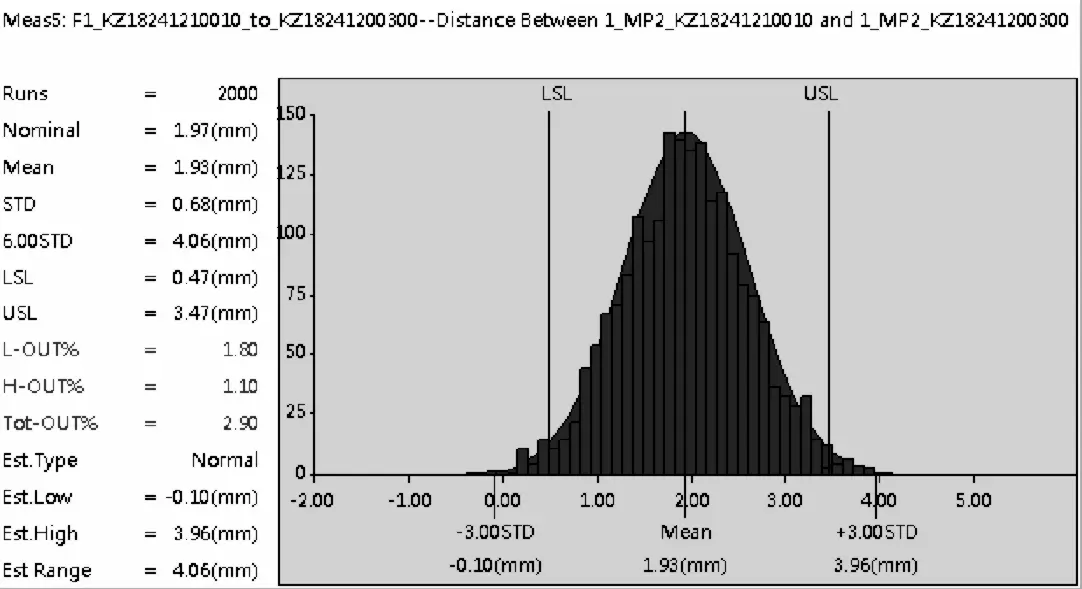

借助3DCS软件对基于工装的车门装配方案进行尺寸分析,所得结果与基于间隙块的车门装配方案类似,仅有①处的面差值超差,从图8可以看出,其±3Ϭ值为±2.03mm(初版DTS定义公差值为±1.0mm),超差率为14.7%,所以①处的面差不合格。

图8 基于方案二的车门-侧围①处面差分析结果

方案二中钣金件子系统的公差水平在±0.5mm~±0.7mm之间,工装的公差水平在±0.1mm,此公差水平已没有优化空间,依此可以判定①处面差的初版DTS公差定义值过于严格,实际批量装车水平无法满足,需修改此处的DTS公差定义值。经过3DCS软件的分析可知,当①处面差的DTS公差定义值设定为±1.5mm时,从图9可以看出基于间隙块的车门装配方案在①处的面差超差率为2.5%,可以满足批量装车要求。

图9 基于方案二的车门-侧围①处面差二次分析结果

4 结论

通过上述分析可以看出,装配工艺的不同会导致DTS公差定义值的不同结果,基于间隙块的车门装配方案中,①处面差的DTS公差定义值为±2.0mm可以满足装配要求,而基于工装的车门装配方案中,此处的DTS定义值为±1.5mm即可满足装配要求,所以方案一的装配精度差一些,由此可以得出①处实车测量数据合格率较低,与装配工艺有很大关系。另外,基于试制工艺方案和基于批产的工艺方案分析得出的①处面差公差值为±2.0mm和±1.5mm,相较于初版DTS定义值±1.0mm都偏大,说明初版的DTS定义值在此处的公差设置过于严格且不合理。由于试制装配工艺属于临时方案,只有在试制阶段以及(部分)小批量装车情况下采用,所以DTS 公差定义应参照批量生产工艺方案进行定义,故①处面差DTS公差定义值应设定为±1.5mm最为有效且合理。