蓄电池支架螺栓预紧力试验对标及结构优化

2021-05-26杜嘉峰贺廷俊陈文斐周肖飞莫彦彬

杜嘉峰,贺廷俊,陈文斐,周肖飞,莫彦彬

(陕汽集团技术中心,陕西 西安 710200)

关键字:蓄电池支架;预紧力;试验对标;结构优化

前言

蓄电池作为汽车重要的零部件,在发动机刚启动或低速运转时,为车内的用电设备供电[1]。蓄电池支架的作用为支撑、保护蓄电池,如果蓄电池支架的疲劳强度不合格,在长时间作用下可能导致蓄电池支架的疲劳断裂失效,从而影响蓄电池正常工作[2]。卡车上车用蓄电池的固定方式一般通过螺栓紧固蓄电池压板,将蓄电池固定在蓄电池支架上[3],然而在蓄电池支架疲劳强度仿真分析中发现,施加在蓄电池支架固定螺栓的预紧力数值对疲劳强度影响较大,而且根据标准公式Tf=KFfd,其中Tf为紧固扭矩,K为扭矩系数,Ff为螺栓预紧力,d为螺栓直径,扭矩系数K又与连接件接触面的摩擦系数及连接件材料强度有关,因此由额定紧固扭矩换算得到的螺栓预紧力数值由于受到连接件接触面的摩擦系数及连接件材料强度等不确定因素的影响,螺栓预紧力换算值往往过大[4],与实际状态明显不符,严重影响仿真分析结果的准确性和可信度,无法对设计产品进行准确的仿真验证及方案优化。

为了解决上述问题,本文采用螺栓预紧力测量传感器,对蓄电池压板实际安装的螺栓预紧力进行测量,规避连接件接触面的摩擦系数及连接件材料强度等不确定因素对预紧力的影响,为准确的有限元仿真分析提供数据支持。在准确的预紧力输入下,对蓄电池支架进行疲劳强度仿真分析及结构优化设计,为蓄电池支架的仿真试验对标及结构优化设计提供依据。

1 螺栓预紧力测量试验

采用螺栓预紧力测量传感器,对蓄电池支架固定螺栓预紧力进行测量,试验测试方法如下图1所示。

图1 螺栓预紧力试验测试示意图

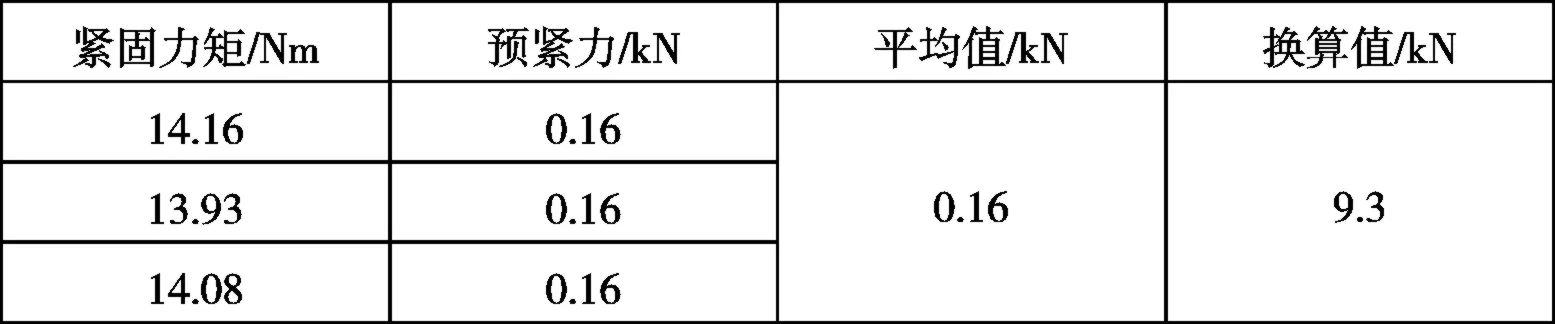

将环形压力传感器套装在斜拉杆上,安装在蓄电池压板与螺栓之间,螺栓采用M10强度为10.9级的螺栓,用扭力扳手按额定的紧固扭矩14Nm打紧螺栓,尽量避免拧紧过程中环形压力传感器与螺母的相对转动,保证测量精度,重复三次测量求取平均值,测得螺栓在实际额定拧紧状态下的预紧力为0.16kN,而通过标准公式按14Nm紧固扭矩换算得到的螺栓预紧力为9.3kN。试验过程数据记录见表1。

表1 预紧力测量试验数据记录表

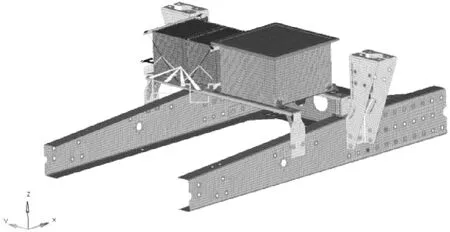

2 有限元模型建立

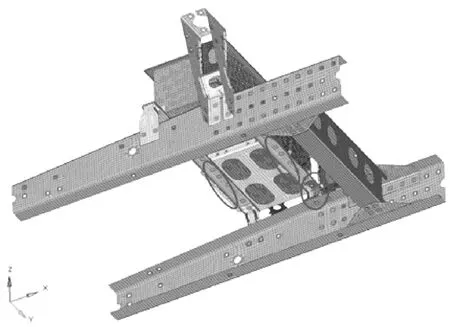

将几何导入到有限元分析软件HyperMesh中,对蓄电池支架及部分车架进行抽中面与网格划分,壳单元网格平均尺寸为10mm,配重采用rbe3+mass质量单元模拟,连接螺栓采用rbe2+beam单元模拟[5],对固定蓄电池的四个斜拉杆分别施加试验实测的0.16kN的预紧力,在压板与蓄电池之间建立非线性接触,建立的有限元模型如下图2所示。

图2 蓄电池支架有限元分析模型

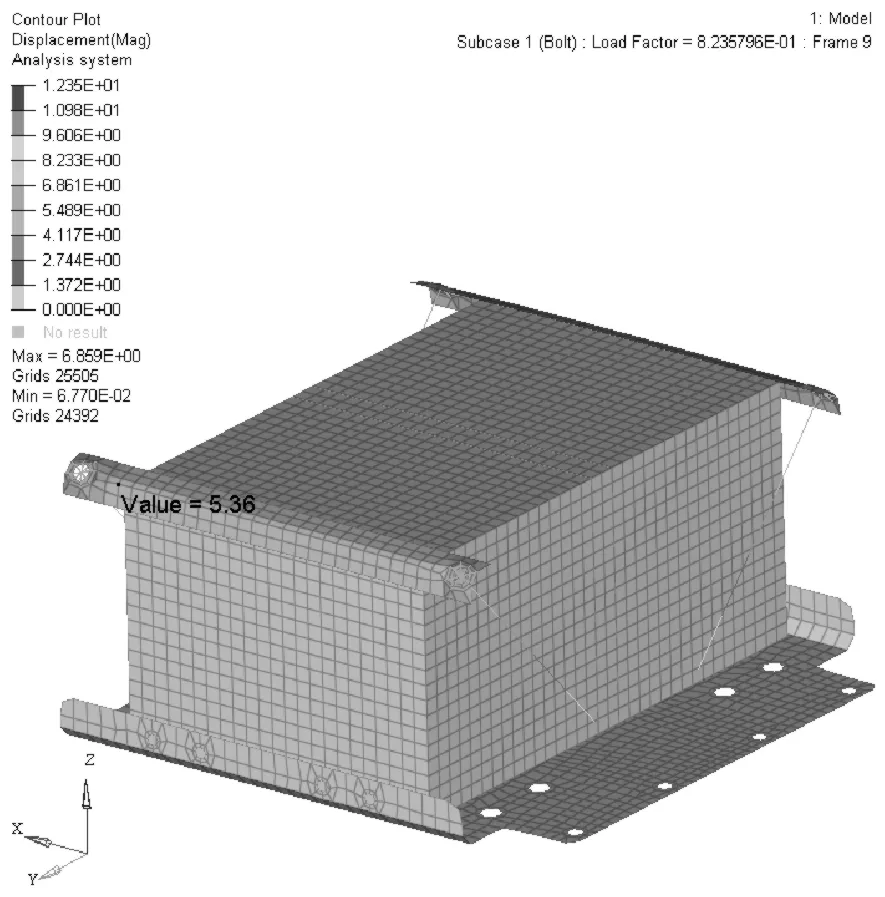

3 预紧力试验对标

采用Optistruct求解器提交求解计算,在试验测量值0.16kN预紧力作用下,蓄电池压板变形仿真结果如下图3所示,压板边缘处变形量为5.36mm;在通过公式换算值9.3kN预紧力作用下,蓄电池压板变形仿真结果如下图4所示,压板边缘处变形量为8.66mm;实际状态下蓄电池压板的变形试验结果如下图5所示,相同位置实测的压板边缘处变形量为5.20mm,通过公式换算得到的预紧力输入下仿真结果与试验结果误差为66.54%,远大于最大允许误差范围5%,而通过试验测量得到的预紧力输入下仿真结果与试验结果误差仅为3.1%,小于最大允许误差范围5%,验证了仿真模型的正确性与所施加的预紧力数值大小的合理性。

图3 试验测量预紧力作用下压板变形仿真结果

图4 公式换算预紧力作用下压板变形仿真结果

图5 预紧力作用下压板变形试验结果

4 疲劳强度分析

对蓄电池支架安装点约束三个方向平动与三个方向转动共6个自由度,同时在Z向施加±3g的循环加速度载荷,采用Optistruct与nCode求解器求解计算蓄电池支架的疲劳寿命,计算结果如下图6所示。

图6 蓄电池支架的疲劳寿命结果云图

由图6仿真结果可知,蓄电池支架的最小疲劳寿命为6.16E5次,小于最低疲劳周次1E6次,疲劳寿命不满足设计要求,长时间运行有疲劳断裂的风险。

5 结构优化分析

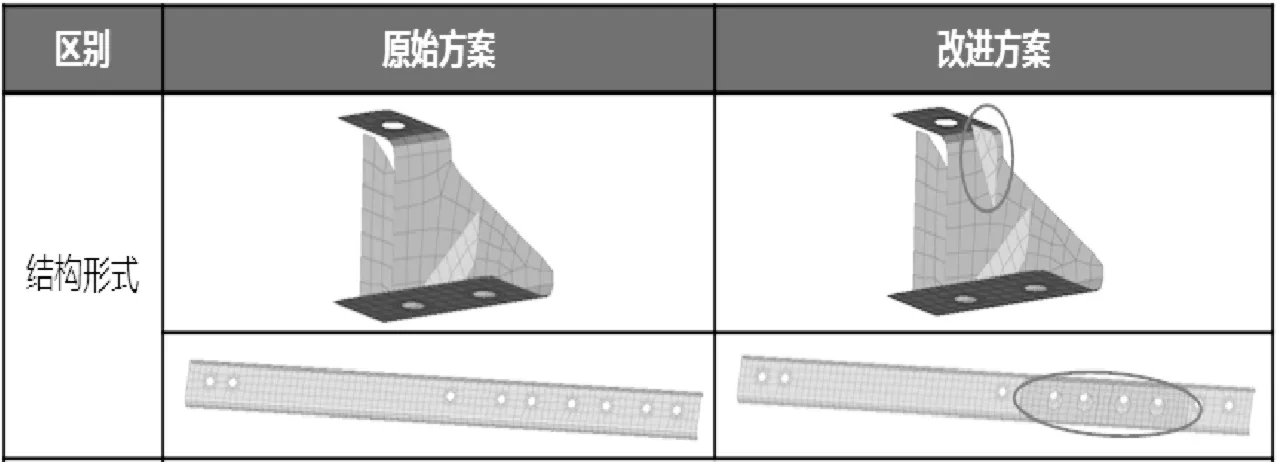

针对蓄电池支架疲劳寿命不合格,对其进行结构优化设计。根据疲劳寿命结果云图可知,右后支架折弯处寿命较低,前后横梁中部与蓄电池连接螺栓孔附近寿命较低,对局部较弱区域进行优化改进设计,在右后支架单侧增加宽度为25mm,高度为35mm,厚度为4mm的三角形加强筋,同时在前后横梁下侧增加长度为320mm,厚度为4mm,开四个直径为13mm安装孔的加强板,具体优化方案如下图7和表2所示。

图7 结构优化设计改进位置示意图

表2 结构优化方案与原方案结构形式对比

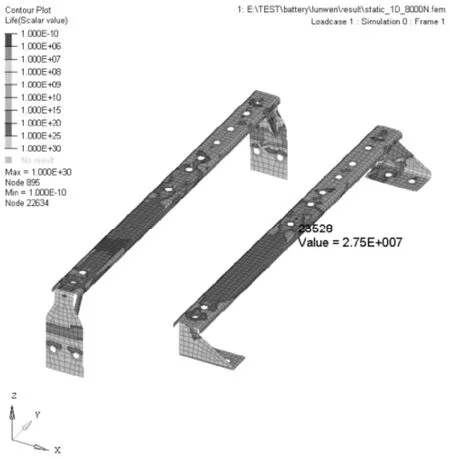

对优化方案进行疲劳强度分析,约束与加载不变,分析 结果如下图8所示。

图8 结构优化方案疲劳寿命结果云图

由图8仿真结果可知,优化方案的最小疲劳寿命为2.75E7次,大于最低疲劳周次1E6次,疲劳寿命满足设计要求。

6 结论

本文对蓄电池支架固定螺栓预紧力进行了测量及试验对标,试验测量预紧力输入下仿真结果与试验结果误差仅为3.1%,小于最大允许误差范围5%,为准确的有限元仿真分析提供了数据支持。同时建立了蓄电池支架有限元仿真分析模型,在准确的预紧力输入下,对蓄电池支架进行了疲劳强度仿真分析,并对疲劳强度不合格区域进行了结构优化设计,最终结构优化方案满足了疲劳强度设计要求,为蓄电池支架的仿真试验对标提供了依据,对结构优化设计具有重要的参考意义。