基于OptiStruct的副车架悬置安装点动刚度优化

2021-05-26韦健曾桂芬王振东

韦健,曾桂芬,王振东

(广西艾盛创制科技有限公司,广西 柳州 545006)

引言

汽车副车架是连接车身与底盘的重要部件,同时发动机的一个悬置点也安装在副车架上。蝶型副车架形似一个封闭的盒子,容易让发动机的振动噪声放大,所以,汽车副车架必须要具备很高的NVH性能[1]。通常提高副车架悬置点动刚度的方法有增加板厚、增加悬置加强板等,虽然快速有效,但却增加了不必要的制造成本,造成材料除了刚度外其他性能的过剩。那么,在不大幅增加板件尺寸重量的前提下,要提高副车架的动刚度性能,就需要对面积大的板件进行起筋,即形貌优化[1-3]。本文介绍的优化方法是利用HyperMesh_ OptiStruct模块对副车架上片进行形貌优化,并对比优化前后悬置点动刚度水平,验证优化方法的有效性[4]。

1 副车架模型简介

蝶形副车架通常由上片、下片、前安装支架、摆臂安装支架、纵向加强板等板件组成,其中尺寸最大的是上片和下片。发动机后悬置通常安装在上片和下片中间位置。

优化前的模型准备工作如下:

在HyperMesh进行网格划分,钣金件、焊缝画3mm壳单元网格,实体件画3mm的C3D4单元网格;赋予板件材料属性,其中弹性模量为210000MPa,泊松比为0.3,密度为7.85E-09 t/mm3,屈服强度为305MPa;在副车架的四个安装孔和发动机后悬置安装孔创建reb2刚性耦合;创建一个载荷集“SPC”,约束副车架四个安装点的6个自由度;将悬置安装孔的耦合中心的节点号命名为1。

另外,如果副车架板面有起筋或者凸起,建议先去掉起筋凸起,保持板面平整,以便形貌优化时寻找最优起筋方式。

图1 蝶形副车架模型

2 动刚度计算方法

在进行优化前,先备份一个模型,计算悬置点的初始动刚度。动刚度的计算公式如下:

由公式可知,求取动刚度,要求解频率f和加速度a的值,在软件中需要设置频率加速度响应。

这里介绍HyperMesh_OptiStruct模块里的频率响应设置工具,利用这个工具可以快速进行动刚度设置。操作如下:

A.进入Tool--Freq Resp Process--Unit input frequency response工具界面;选择Modal Frequency Response,即模态频率响应;B.设置起止模态频率;选择响应点,这里的响应点就是悬置安装孔的耦合中心点(节点号为1),然后勾选XYZ三个单位载荷加载方向;C.设置输出文件类型,这里只需输出pch文件;D.更新分析步的边界约束,即关联“SPC”载荷集。

求取出的动刚度值如表1:

表1 悬置点初始动刚度 刚度N/mm

3 形貌优化设计参数设置

在计算动刚度的模型基础上,保留悬置点Z向加速度频率响应分析步,名称为“FRAUL_Subcase_Frc_1_Z”。另外,需要新建一个模态分析步“Mode”,作为频率响应及目标的设置对象,模态求解的频率范围为50-400Hz。

进入Analysis--Optimization面板--topography功能,创建一个形貌优化任务,对象为副车架上片和下片;设置起筋宽度6mm,起筋角度60度,起筋高度8mm;筋条走向pattern grouping选项暂不设置;在bounds选项设置节点限制,Upper Bound=1,Lower Bound=0,这里UB=节点移动上限/起筋高度。

完成形貌优化设计参数的设置,下面进行优化参数设定。

4 响应/约束/目标设定

由动刚度公式K=(2πf)2/a可知,响应点的加速度越小,则刚度值越大。优化的原理就是约束响应点的大加速度值,得到动刚度最低值的最大化效果。

响应设置:进入Analysis—Optimization—responses,创建一个名为“Acc”的响应,响应类型frf acceleration(加速度),选择magnitude(量级),响应点nodes选择悬置安装孔的耦合中心点(节点号为1),方向选择dof3,即Z向;再次创建一个名为“freq”的响应,响应类型为frequency(频率),模态阶数Mode Number填写1阶。

约束设置:在Analysis—Optimization—dconstraints界面,创建一个名为“Acc”的约束,约束的响应选择“Acc”响应,勾选最大值upper bound=1000,载荷步Loadsteps选择“FRAUL_Subcase_Frc_1_Z”分析步。

目标设置:进入Analysis—Optimization—objective,目标类型选择Max,目标响应选择“freq”,载荷步Loadstep选择“Mode”,意思是一阶模态值最大化,即刚度最大化。

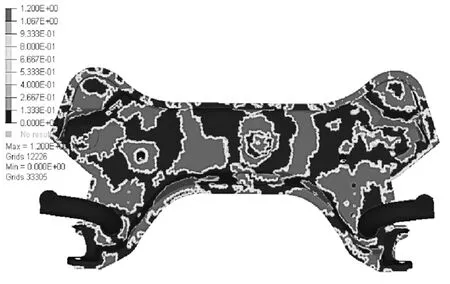

5 读取形貌优化结果

提交计算后,用HyperView打开h3d结果文件,得到的起筋结果如下:

图2 形貌优化结果

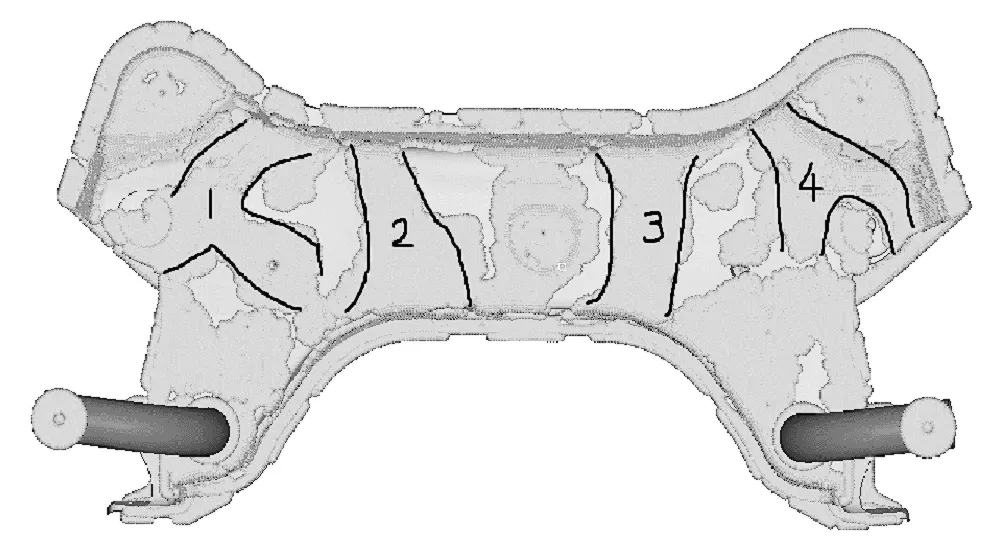

从中我们可以读取副车架上片的起筋走向,如图3标出来的四个区域:

图3 读取起筋走向

6 副车架起筋

我们可以先在HyperMesh进行简单地起筋,然后计算悬置点动刚度,查看动刚度水平是否有提升。若是起筋能提高动刚度,再将优化建议交给结构设计工程师,由结构设计工程师完成副车架的起筋。

这里我们对图3中的2、3区域进行简单起筋,利用HyperMesh的translate工具即可完成。

完成简单起筋,再次计算悬置点动刚度,得到的结果如下表2所示:

表2 形貌优化后悬置点动刚度 刚度N/mm

对比表1,悬置点最低平均值为Z向的2248,稍微下降了一点;而动刚度最低值由765N/mm提升至842N/mm,有小幅提升。可以推断,对整个上下片进行起筋优化,将会大幅提升悬置的动刚度水平。

7 结语

本文讲述了利用Optistruct的形貌优化功能,对副车架上片进行简单的起筋优化,使得发动机悬置安装点的动刚度最低值提升了10%,验证了形貌优化方法的有效性。从优化结果可以得出:利用Optistruct形貌优化技术,可以大幅减少钣金件的尺寸重量,从而节省制造成本,提高产品的经济性。