车门开闭耐久仿真分析研究及结构优化

2021-05-26胡冬青周德生刘向征喻赛范建军

胡冬青,周德生,刘向征,喻赛,范建军

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

车门是汽车的重要组成部分,在日常使用中反复开关车门,局部区域所受应力虽未达到材料的屈服极限,但仍可能出现疲劳裂纹进而断裂,导致异响、生锈和漏水等问题。因此,在汽车设计开发过程中,汽车开闭耐久性能已然成为评价汽车品质好坏的重要指标[1]。通常,车门开闭耐久性能主要通过车门开关耐久台架试验来评估的。但在项目开发前期,无试验样车;项目开发后期,若台架试验出现开裂问题,需修改结构并重新试验,这直接影响项目开发周期和产生大量的试验费用。仿真分析能够在项目开发前期介入,预测结构设计的风险位置并提出优化方案,大幅缩短试验周期、试错频率和费用。

本文以某车型后门为研究对象,通过非线性瞬态软件Abaqus/Explicit和Ncode疲劳软件联合仿真,验证玻璃升降安装区域钣金开裂问题。并对开裂区域结构进行优化设计,经试验验证优化方案的可行性和分析方法的准确性,为后续项目开发提供参考和分析方法。

1 非线性动力学及疲劳损伤累积理论

1.1 非线性动力学理论

车门开关的实质是一个有阻尼多自由度系统的动力学问题[2],包括材料非线性、几何非线性和边界非线性。

为了得到车门关闭时与车身撞击过程结构动力学响应,使用Abaqus/Explicit软件进行瞬态动力学分析[1],瞬态动力学分析求解的运动有限元方程为:

其中,M为集中质量矩阵,C为集中阻尼矩阵,K为刚度矩阵,为节点加速度向量,为节点速度向量,u为节点位移向量,P为节点外力向量,F为节点内力向量。

1.2 Miner累积损伤理论

目前,工程中应用最为广泛的疲劳分析理论是Miner 累积损伤理论[3]。该理论认为试样的疲劳破坏是由于循环载荷的反复作用下累积造成的,且与载荷的作用顺序无关[4-6]。

假设试样所吸收的能量达到极限值W时发生疲劳破坏,对应试样破坏前的总循环次数为N,且认为试样在循环数n作用下,与其吸收的能量w之间存在正比关系,即:

若试样在l个不同应力水平σi作用下,疲劳寿命依次为N1,N2,...,Nl,循环次数依次为n1,n2,...,nl,而每个应力水平均产生一个对应的损伤,其总损伤为:

当总损伤=1时,试样吸收的能量达到极限值W,发生疲劳破坏。

1.3 局部应变寿命法

局部应变寿命法(E-N方法)应用了材料的“记忆特性”,该方法考虑了载荷循环顺序对寿命的影响,从而寿命预测结果与实际情况更加吻合。局部应力应变法适用于解决高应变低周疲劳问题。

Morrow 认为疲劳寿命与弹性应变和塑性应变均有影响。因此弹性应变和塑性应变之和的寿命曲线可用Coffin- Manson-Basquin方程式来描述[7]:

式中:ε为总应变幅;εe为弹性应变;εp为弹性应变;σ'f为疲劳强度系数;2Nf为反向计数的疲劳寿命;E为弹性模量;ε'f为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数。

2 疲劳分析流程

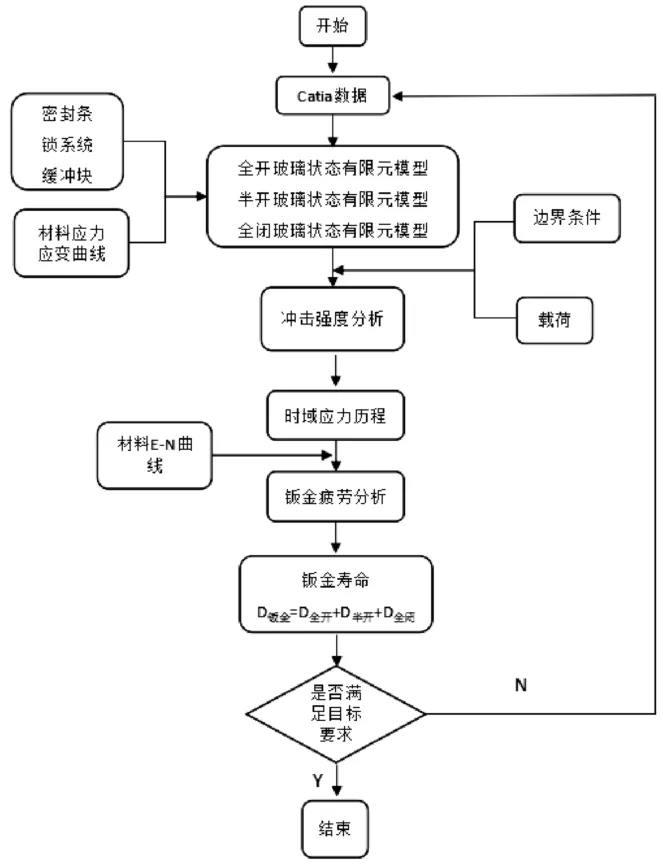

本文研究用于项目开发阶段,利用CAE手段对样车开闭耐久试验的疲劳寿命预测。利用冲击强度的瞬态动力学分析和Ncode 疲劳软件联合仿真,建立了详细的车门冲击强度有限元分析模型,包括详细的缓冲块、密封条和锁参数建模,并对玻璃全开、半开、全闭状态的组合进行了模拟以及详细完整的车门附件建模。

车门开闭耐久分析一般流程如图1 所示。首先,利用Abaqus/Explicit求解器进行冲击强度的瞬态动力学分析,获得各单元时域下的冲击应力;然后在Ncode软件中基于各单元时域下的冲击应力及结合冲击时间历程,预测车门结构设计的危险区域。

图1 车门开闭耐久分析流程

3 车门仿真分析及优化

3.1 有限元模型

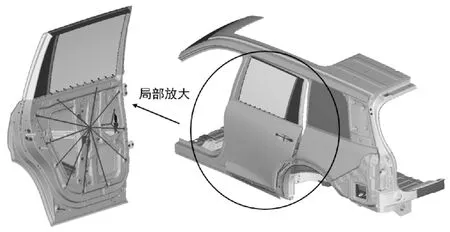

为准确模拟车门开闭耐久试验中各零件之间的运动,需建立详细的车门有限元模型;同时需考虑玻璃状态对钣金寿命的影响,试验时玻璃状态为玻璃全开、半开、全闭状态。

整备车门总成模型需包括门钣金、门饰板、门锁系统、玻璃和玻璃升降器系统、扬声器、缓冲块和密封条系统。门钣金、玻璃和玻璃导轨采用基本尺寸6mm壳单元模拟,扬声器、门把手、亮条和门饰板采用集中质量Mass单元模拟,并用RBE3单元与车门安装孔相连,分析模型如图2所示。

白车身采用柔性车身,车门通过铰链安装在车身上,并绕着铰链轴以1.5m/s旋转关闭,车门与密封条、缓冲块接触,锁扣卡入门锁棘轮,门锁棘轮与止动爪反复啮合,此时车门各部件反复回弹直至静止[8]。

图2 分析模型

密封条、门锁和缓冲块作为车门关闭时的主要缓冲模块,在车门关闭时所提供的力学特性曲线是否准确,是车门耐久仿真分析的重要影响因素[9]。

3.1.1 密封条模拟

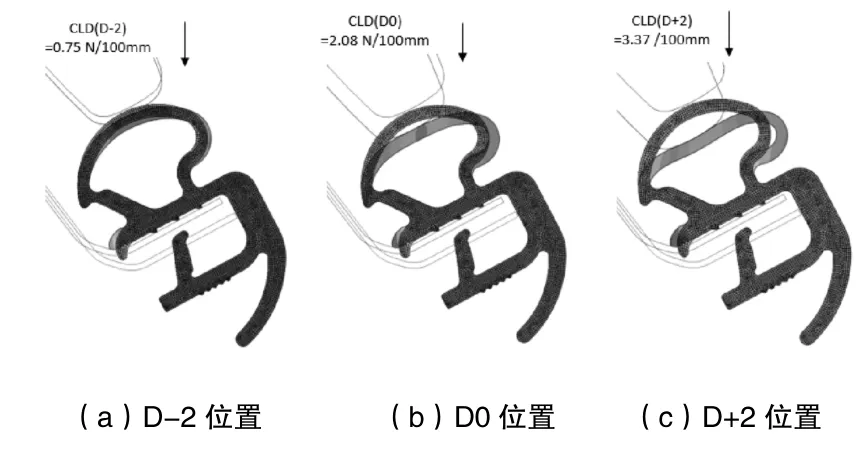

密封条包括头道胶条、二道胶条、分缝胶条、水切胶条和玻璃胶条等。

密封条在车门关闭过程中起到至关重要的缓冲作用,其刚度直接影响车门动能转换为泡管形变能以及关门顺畅和声品质等,尤其对窗框振动频率和振幅有很大影响。

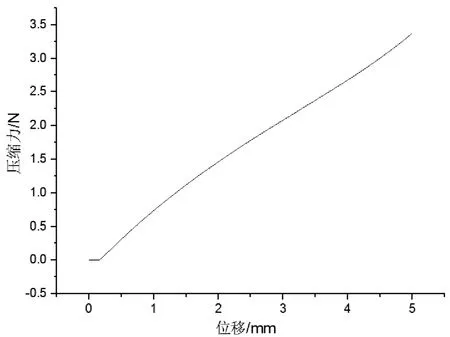

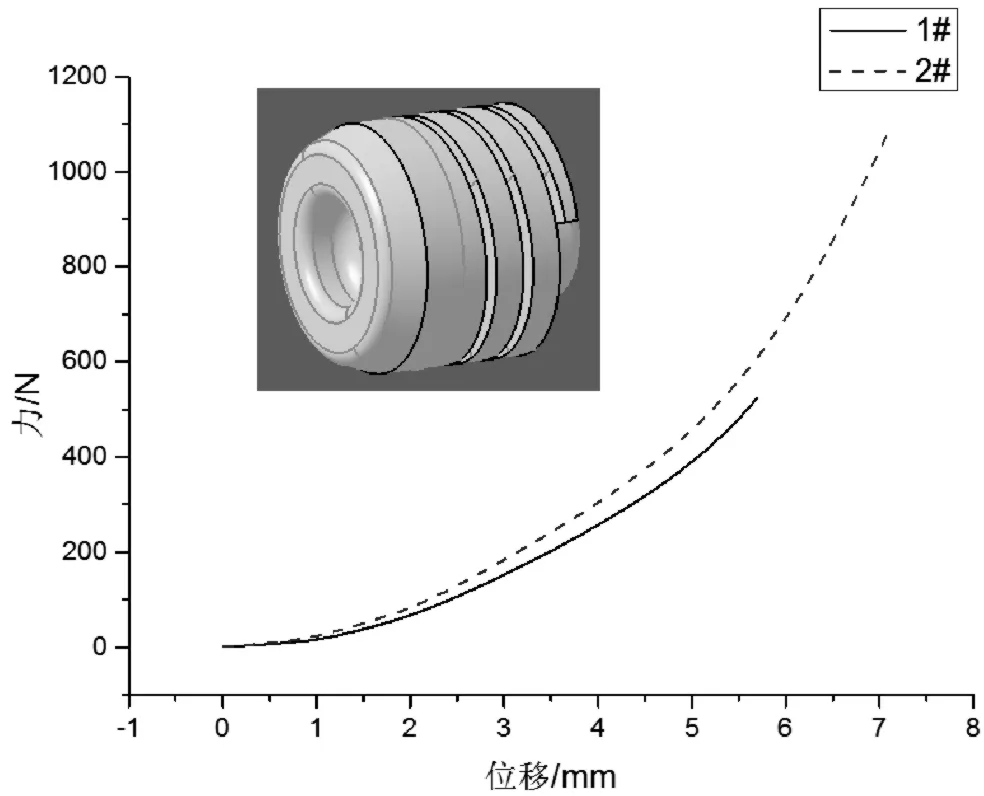

头道胶条、二道胶条、分缝胶条采用CONN3D2单元模拟,连接类型为AXIAL,其刚度由实测确定,二道密封胶条压缩示意图和压缩负荷曲线如图3、4所示。

图3 二道密封条压缩示意图

水切胶条和玻璃胶条采用CONN3D2单元模拟,连接类型为CARTESIAN和CARDAN组合,并赋予X、Y、Z方向刚度,其刚度由实测确定。

图4 二道密封条压缩负荷曲线示意图

针对关门速度较大时,需要测量全行程下的密封条压缩负荷曲线。

3.1.2 锁机构模拟

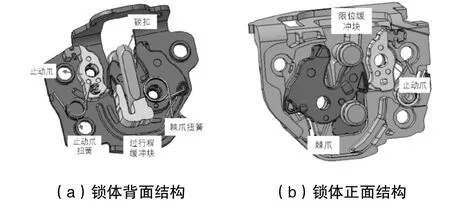

车门在关闭过程中,锁舌冲击锁扣,带动棘轮转动,最终锁扣冲击过行程缓冲块。当过行程缓冲块压缩一定程度后,车门回弹,门锁棘轮与止动爪反复啮合,车门各部件反复回弹震荡并最终锁止。过行程缓冲块、棘轮和止动爪弹簧/扭簧的刚度在关门过程中,对车门动能的吸收、震荡和过行程的位置起至关重要的作用,锁体结构如图5所示。

图5 锁体结构示意图

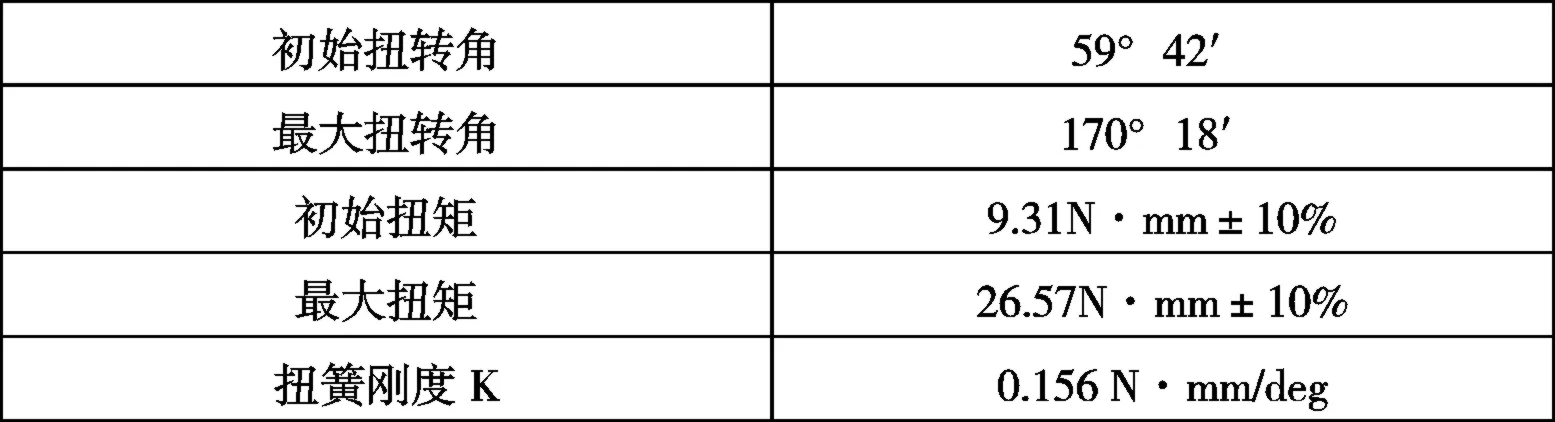

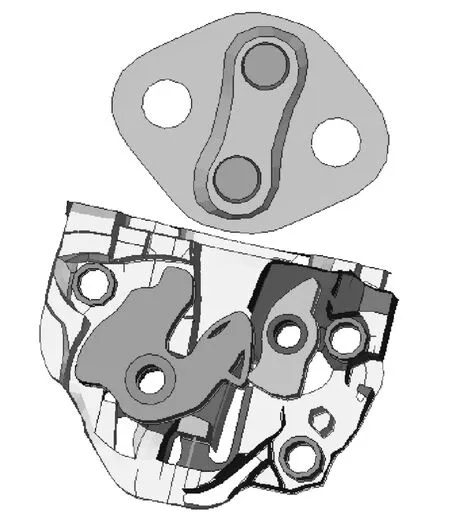

为准确模拟门锁的锁止,反映车门动能转化为内能以及门锁上锁时车门的震荡过程,需将门锁系统详细建模,由其自行判断锁止点和时间。门锁壳体用壳体单元模拟;锁扣、棘轮和止动爪采用实体刚体单元模拟;扭簧采用CONN3D2单元模拟,连接类型为HINGE,扭簧刚度参数由实测确定,如表1所示;橡胶缓冲块采用CONN3D2单元模拟,连接类型为TRANSLATOR,其参数示意图如图所示,门锁机构有限元模型如图6所示。

表1 扭簧主要参数

图6 门锁有限元模型

3.1.3 缓冲块模拟

缓冲块在车门关闭过程中能起到缓冲减震的作用,分析时需考虑缓冲块的影响。车门正常关闭下,缓冲块有一定的间隙量,约1~2mm。缓冲块采用CONN3D2单元模拟,连接类型为AXIAL,其刚度由实测确定,某缓冲块刚度曲线如图7所示。

图7 缓冲块刚度曲线示意图

3.2 车门冲击强度分析

为提升计算效率,截取一部分车身,约束车身截取面1~6方向自由度,车门开启3°后,车门绕着铰链轴以1.5m/s旋转关闭,并在分析模型中建立通用接触。

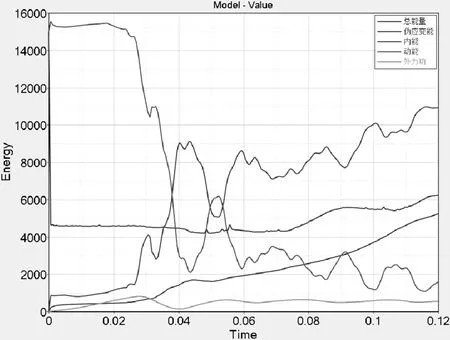

运用Abaqus/Explicit求解器进行瞬态动力学分析,获得时域下的冲击应力。基于显式算法理论,根据各能量分量之间的比较,评估分析结果的合理性。一般情况,建议伪应变能不超过内能的10%,动能与内能相互转化,且总能量不能出现急剧变化,趋于常数。模型能量变化如图8所示。

图8 模型能量变化

从图8可以看出,动能和内能相互转化,且伪应变能较小,因此判断分析结果可信。

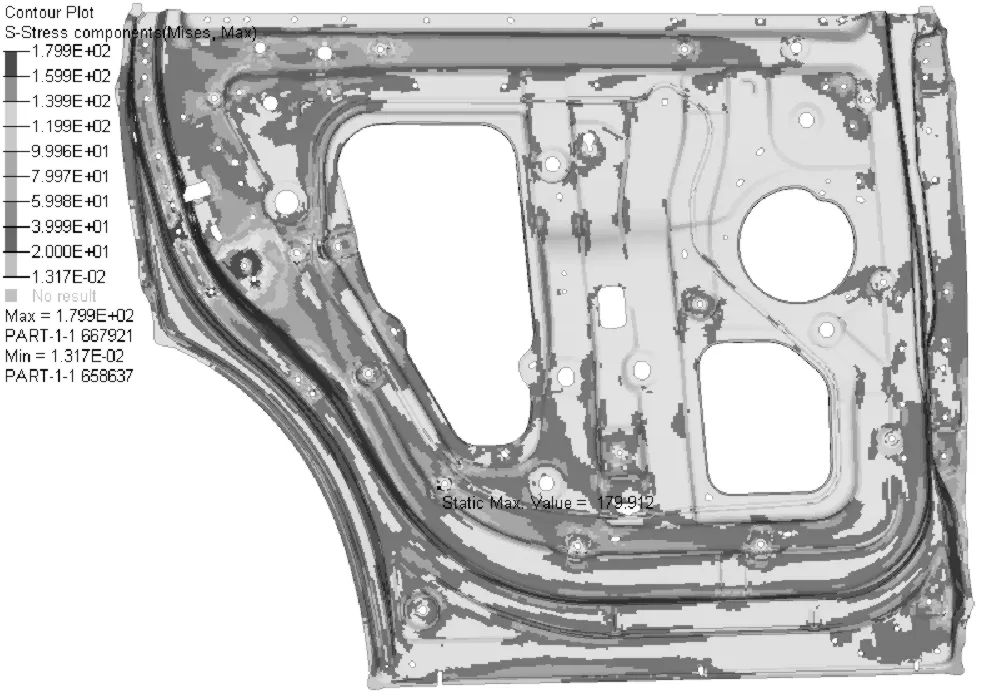

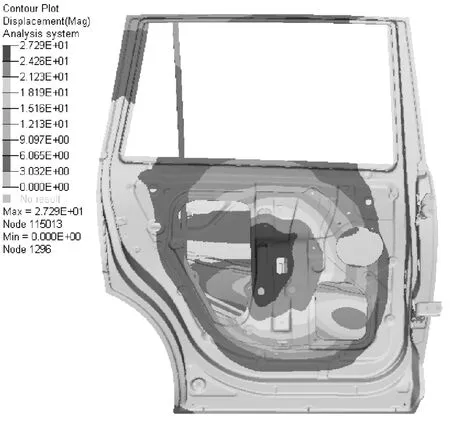

车门在0.048s时,锁扣与门锁过行程缓冲块接触,并压缩至最低位置,此时门内板应力分布如图9所示。

图9 t=0.048s时内板应力分布

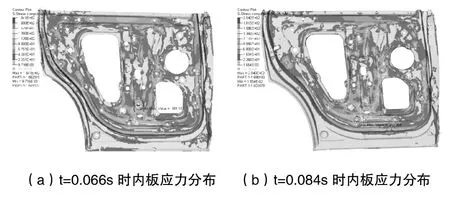

车门在0.066s时,门锁棘轮与止动爪第一次啮合接触;车门在0.084s时,受惯性力影响,门内板Y向运动至极限位置,门内板应力分布分别如图10(a)、(b)所示。

图10 内板应力分布

车门内板材料为DC54D,屈服极限为179Mpa。从不同时刻的应力云图可以看出,高应力危险区域主要分布在升降电机安装点、门锁安装点区域,尤其是玻璃升降器下安装点附近区域。

玻璃升降器下安装点附近区域在42.55HZ时出现局部弯曲模态,如图11所示。结合该区域多次出现高应力,需重点关注,极有可能发生疲劳破坏。

图11 内板局部模态

3.3 钣金疲劳分析

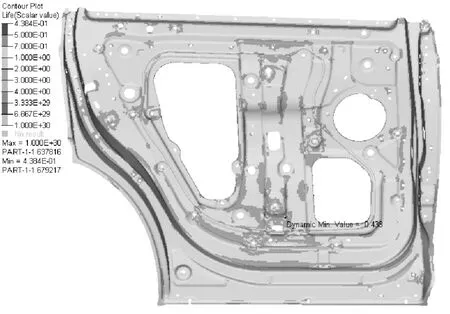

车门开闭耐久为低周疲劳失效,在Ncode软件采用应变疲劳(E-N曲线)准则,将车门冲击强度时域下的应力历程文件导入Ncode软件中,计算得出车门开关冲击的疲劳寿命结果如图12所示。

图12 内板疲劳寿命分布

从图12可以看出,内板最低寿命为4.38万次,分布在玻璃升降器下安装点附近圆角过渡区域,不满目标5万次要求。

3.4 优化方案确定

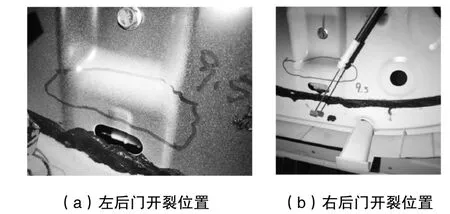

经车门开闭耐久试验后,发现后门玻璃升降器安装点附近区域在3.85万次时,出现钣金开裂,右后门较左后门开裂明显,如图13(a)(b)所示。

图13 后门开裂位置

对比发现,仿真的风险位置与试验开裂位置相符,本例中未考虑内板材料减薄对疲劳寿命降低的影响,因此仿真最低寿命略高于试验开裂寿命,是合理的,仿真结果可信。

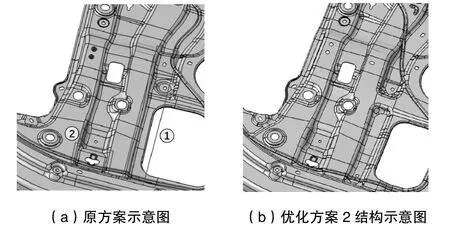

通过车门冲击强度、疲劳寿命和模态分析结果发现,该区域在关门过程中,出现多次回弹折弯现象。同时,开裂位置为三个面交汇处,过渡不够顺畅。基于以上分析,优化方案如下:

方案1:将图14(a)玻璃升降器前侧①处增加加强筋结构,具体如图14(b)所示。

方案2:在方案1基础上,将图14(a)漏液孔区域②的台阶面下沉6mm,并球化圆角过渡区域,具体如图14(b)所示。

图14 优化方案示意图

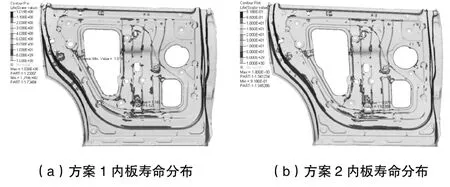

更新优化方案有限元模型,得到优化方案的冲击强度结果并代入Ncode软件中,计算得出车门开关冲击的疲劳寿命结果如图15(a)(b)所示。

由图15(a)可知,方案1的内板最低寿命为10.2万次,分布在三角窗导轨下安装点处,其中原开裂位置处的钣金最低寿命为65.2万次。

由图15(b)可知,方案2的内板最低寿命为9.73万次,分布在玻璃升降器安装点处,其中原开裂位置处的钣金最低寿命为1104.6万次。

对比优化方案发现,方案2的钣金最低寿命略低于方案1,但原开裂位置的钣金寿命优化效果非常明显,因此建议采用方案2制作样车。

图15 优化方案内板寿命分布

4 优化方案试验验证

为了验证优化方案有效性,根据优化方案2结构制作样 车,进行开闭耐久试验评价。车门经过5 万次开闭试验后,车门开关正常,各部件运作良好,车门钣金未发生开裂现象,与仿真结果吻合,从而验证了仿真方法的合理性和有效性。

5 结语

本文以某车型的车门开闭耐久疲劳仿真开发为例,对密封条、锁和缓冲块等吸能部件进行了详细建模,建立车门冲击强度分析模型并进行开闭耐久分析,找出了车门结构设计的薄弱点并进行了结构优化和疲劳寿命分析,验证了优化方案的有效性和分析方法的合理性,为车门的疲劳耐久设计和结构优化提供依据。

本文在提出优化方案时,结合了冲击强度动态变形图、模态应变能云图等辅助手段拓展优化思路,最终获得满足工艺、布置等约束的优化方案。本文分析方法可适用于发罩、掀背门和行李箱盖的开闭耐久分析。