大倾角压力管道斜井机械破岩钻进技术与工艺探讨

2021-05-25刘志强宋朝阳

刘志强,宋朝阳

(1.北京中煤矿山工程有限公司,北京 100013;2.煤矿深井建设技术国家工程实验室,北京 100013)

0 引 言

煤炭是我国电力发展的主体能源,无论在过去、现在和将来的相当长时期内,燃煤发电都占有主导地位。然而,以煤为主的能源供应体系是中国环境污染日趋严重的主要原因,所以有待改善电力供应的质量,使整个能源系统步入可持续发展的轨道[1]。我国抽水蓄能电站从20世纪60年代起步以来,呈稳步上升的趋势,蓄能电站装机规模不断扩大,截至2018年12月底,我国已投运储能项目的累计装机规模为31.2 GW。“十三五”期间新开工抽水蓄能电站装机容量为6 000万kW,到2025年将达到9 000万kW左右。我国已建和在建抽水蓄能电站主要分布在华南、华中、华北、华东等地区,以解决电网的调峰问题。目前,抽水蓄能电站是应用最为广泛、技术成熟的大规模储能技术之一,用于大电网调峰和大电网黑启动等方面,已成为我国电力工业中不可缺少的重要组成部分[1]。

大型抽水蓄能电站的建设主要依靠山区地形的上下水库的高差特征,将水转化为重力势能或电能。抽水蓄能电站的构筑物一般包括上、下水库及压力管道。其中,上水库建设在高山上部;下水库布置在高山下部,利用原有或建设新的水库;压力管道建设在山体内部。同时还有安装发电机的地下厂房、输变电用的调压硐室、以及发电排出的尾水通道等系统。随着抽水蓄能电站装机容量增加,输水系统发电水头高,压力管道长度增加,导致建设过程中存在大量的长距离、大倾角的斜井工程,其施工难度大、风险高。所以,长距离大倾角压力管道斜井高效建设,成为制约抽水蓄能电站建设的关键问题之一。

抽水蓄能电站的大倾角压力管道斜井多采用导井法施工,首先施工小直径导井,再由上向下采用钻爆法扩挖,最后进行压力管道支护结构的安装。广州抽水蓄能电站最早采用爬罐法施工导井,具有作业环境危险、工作人员劳动强度大、职业伤害严重等缺点,并且随着斜井长度加大,施工效率低,逐渐被反井钻井法代替。在北京十三陵抽水蓄能电站建设中,首次采用反井钻机施工了直径1.4 m的压力管道导井[2],证明了反井钻机钻井法是高效、安全、快速的导井施工方法,但是反井钻机钻井过程,对破碎或薄弱地层尚无法进行有效的初期支护,所以,反井钻井施工的适用性对地层条件提出了更高的要求。在国家科技部“十二五”“863计划”中将“煤炭智能化掘采技术与装备”作为重点项目,该项目中的第3个课题“矿山竖井掘进机研制”(编号为2012AA06A403),研制了竖井掘进机样机,开发出具有自主知识产权的、施工机械化、控制自动化、掘进支护一体化的竖井掘进机[3]。

笔者针对大长度大倾角抽水蓄能电站压力管道的施工难题,梳理了目前抽水蓄能电站压力管道开挖方法,分析了爬罐和反井钻机2种导井施工工艺的优缺点,提出了以竖井掘进机为核心的大倾角压力管道斜井机械破岩钻进工艺;最后论述了此工艺进一步需要研究的技术问题和科学问题。

1 现有压力管道施工技术与工艺

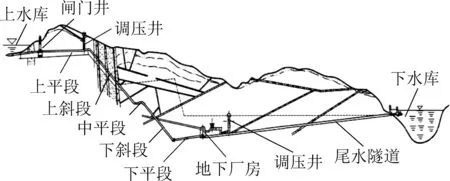

抽水蓄能电站输水发电系统布置如图1所示。地下厂房内安装的发电机组为可逆式,既能够作为发电机发电,也可以作为水泵抽水。在用电低谷时,下水库的水通过尾水隧道进入地下厂房,发电机组作为水泵将水增压,水流通过压力管道下平段、下斜段、中平段、上斜段和上平段,流入上水库内,利用水位的上升实现能量的蓄积;在用电高峰时,将上水库的闸门打开,上水库的水从上平段流入压力管道内,经过压力管道增压,水流经过上平段、上斜段、中平段、上斜段和下平段,流入发电机组发电;实现大电网调峰填谷的作用。

图1 抽水蓄能电站发电系统布置示意Fig.1 Schematic of power generation system of pumped storage power station

压力管道斜井是抽水蓄能电站的关键构筑物,是能量转化的核心通道。压力管道井倾角大,一般与水平面夹角为50°~65°,穿过岩石多为火成岩,岩石坚硬且抗压强度高,给长距离压力管道斜井施工增加难度。以长度为700 m级压力管道斜井为例,首先需要施工1条平硐,将压力管道斜井分成上下2段,再分别进行上下斜井的分段施工。常用的压力管道斜井施工方法为导井扩挖法:首先利用爬罐或反井钻机形成导井,采用爬罐法施工的导井为矩形断面,一般边长为1.8 m×1.8 m,采用反井钻机施工的导井为圆形,直径为1.4~2.5 m;导井形成后,利用钻爆法由上向下扩挖施工,爆破破碎的岩渣通过导井落到斜井下部隧道内,再进行装岩运输排渣;扩挖的同时进行必要的临时支护;整个斜井井筒开挖完毕后,采用钢筋混凝土井壁或内钢管井壁壁后充填混凝土的方式进行永久支护,以满足压力管道运行条件。

1.1 爬罐法开挖导井技术与工艺

爬罐开挖导井,也称为爬罐反向凿井法,简称爬罐法。利用爬罐作为输送工具和操作平台,将作业人员和材料运输到工作面,同时将爬罐作为操作平台进行爆破孔的钻凿、装岩、连线、封孔及必要的临时支护作业。爬罐利用固定在斜井上部或垂直井井筒一帮的爬罐轨道作为运行支撑,爬罐上的齿轮和轨道上的齿条啮合,依靠电力驱动或者内燃驱动,实现爬罐的上升和下放。20世纪80年代初开始,在水电工程建设的渔子溪二级、鲁布哥等水力发电站以及广州、天荒坪等抽水蓄能电站工程中采用了瑞典生产的阿里马克爬罐进行施工(图2),我国也曾经生产过电动爬罐,并在十三陵抽水蓄能电站有过应用。

图2 爬罐处在始发和斜井工作面的状态Fig.2 Climbing tank is in state of starting and inclined well working face

压力管道斜井的导井由下向上进行掘进,主要包括钻孔、装药、爆破、危石处理和临时支护等工序,如图3所示。钻孔和装药的方向从下向上,与普通钻爆法相比施工难度和风险明显增加。导井施工首先沿斜井轴线方向从下向上掘进能够容纳爬罐长度的一段导井,用于爬罐轨道的安装。爬罐轨道由齿条、压风管、供水管等组成,采用锚杆固定在岩体中。爬罐包括主爬罐和副爬罐,副爬罐用作为安全救援。爬罐轨道安装完成后,进行爬罐安装和运转,并接通压风和供水管路。利用爬罐进行导井正常施工时,通过爬罐将人员和凿岩设备、火工材料运送到工作面;在施工保护罩的掩护下,人员在爬罐工作平台进行炮孔钻进、炸药装填、雷管联线、炮孔的封堵等工作,然后,施工人员乘坐爬罐下降到斜井底部爬罐始发位置,人员撤至安全地点后即可起爆,爆破采用风压起爆雷管、电雷管或导爆管等方式爆破岩石[4]。

图3 爬罐法开挖斜井导井主要工序示意Fig.3 Schematic of main process of guided wellexcavation of inclined well by alimak climber method

爬罐法施工导井在岩层稳定、斜井长度较小时,施工效率较高,具有一定的优势。从理论上讲,爬罐法不需要事先开凿上水平辅助巷道,施工长度可达上千米。但是受斜井结构特征的影响,爬罐法施工导井具有以下缺点:①随着掘进导井长度的增加,爬罐上下运行导致辅助作业时间较长,掘进速度明显减慢,施工效率明显降低;②工作面通风条件差,导致工作面易聚集有害气体,通常用于施工长度不超过200 m的斜井导井;③爬罐法平台上作业人员在5面围岩和1面为深井的环境下作业,落石、淋水、有害气体等对人员伤害风险很大,且对作业人员心理产生不利影响,随着对施工安全和职业健康重视,已将爬罐法施工导井列为淘汰落后工艺目录。

1.2 反井钻机开挖导井技术与工艺

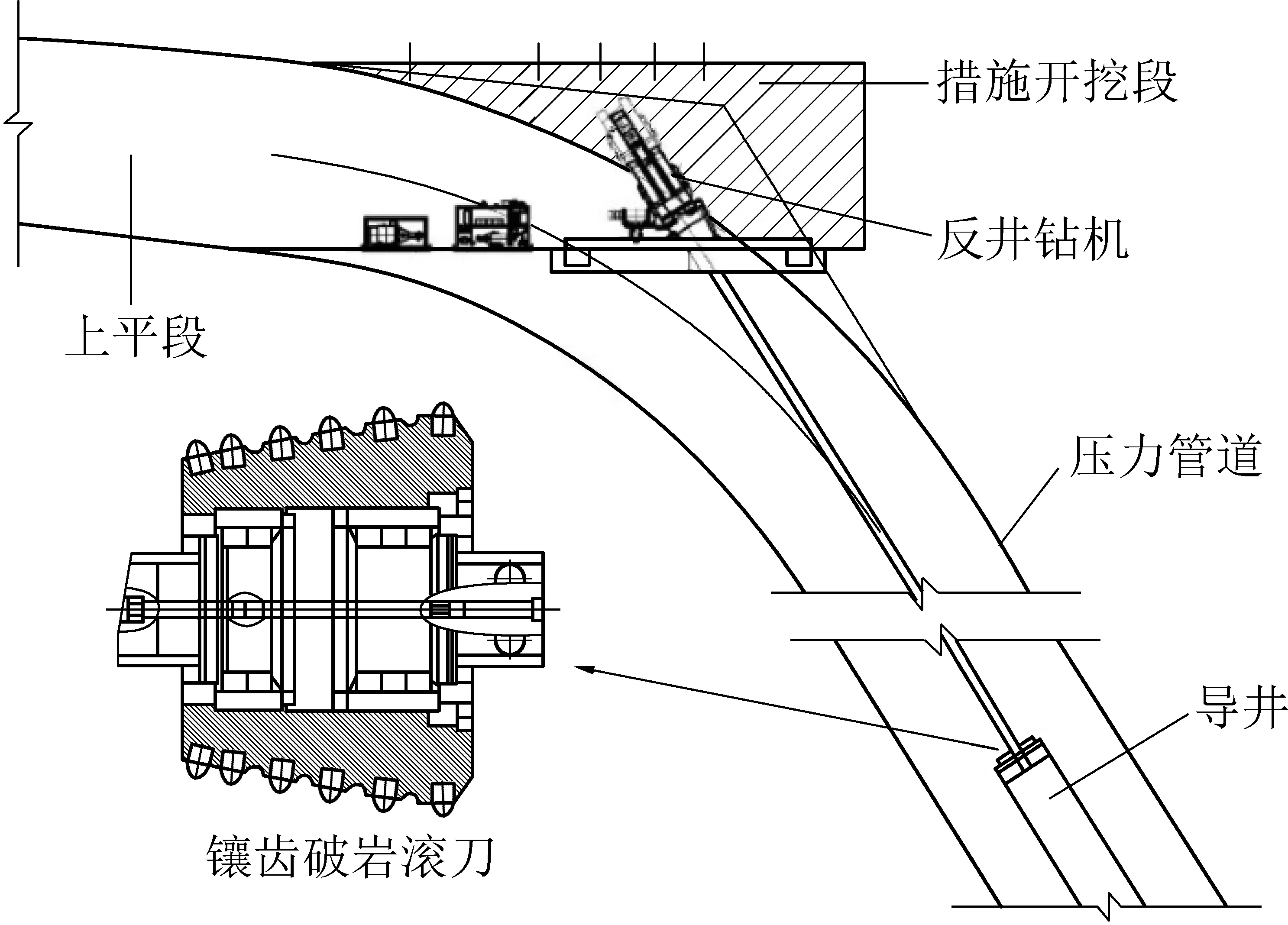

反井钻机开挖导井方法,也称为反井钻井法。反井钻机最开始主要应用于矿山井下工程,随着技术、工艺、装备的发展,应用范围逐渐拓展,发展到矿物开采和地下工程建设各个领域。从20世纪90年代开始,反井钻机应用在抽水蓄能电站倾斜压力管道导井钻进施工中,北京十三陵抽水蓄能电站工程采用LM-200型反井钻机,钻成直径1.4 m的压力管道导井,反井钻井施工从1992年6月26日开始,至8月17日结束,历时39 d,完成了斜长203 m、倾角50°的压力管道斜井导井,导井偏斜率仅为1.43%,平均月进尺达147 m,纯钻进成孔月进尺达222.70 m。目前,在建的抽水蓄能电站工程导井施工,全部为反井钻井方法。反井钻机钻进压力管道导井如图4所示。反井钻机采用动力头驱动旋转钻进方式,推进采用液压油缸推进,钻架为整体框架,采用正循环排渣。整个过程中无需作业人员下井,人员安全得到根本保证,真正实现了无人化机械掘进;且反井钻机采用机械破岩方式施工导井,减少了对围岩的扰动破坏,形成的导孔孔壁光滑,易于溜渣和排水,导井围岩稳定性更好。

图4 反井钻机钻进压力管道导井示意Fig.4 Schematic of drilling pressure pipeline guide well with reverse rig

为了突破大倾角斜井直接采用反井钻机钻进导孔时,有效控制其钻孔偏斜精度的关键技术,2016年以丰宁抽水蓄能电站1号引水系统压力管道下斜段为背景,为了实现在中粗粒花岗岩地层中斜井导孔轨迹精确控制,研究了高精度斜井导孔轨迹控制技术、定向钻具组合技术以及钻孔孔壁泥浆保护技术。在工业性试验过程,利用研制的TDX-50新型斜超前定向导孔专用钻机、7LZ120新型短螺杆钻具以及SMWD无线随钻测斜仪等钻孔施工设备,从2016年8月12日设备进场开始,2016年9月14日定向钻进开钻,2016年10月18日直径190 mm的超前定向导孔施工结束,钻进工期为35天,钻孔斜长302 m,偏斜率低至0.45%,突破了大倾角反井钻进斜井导井的快速、高效、精确的钻孔定向控制的技术难题。

1.3 压力管道扩挖技术与工艺

目前,抽水蓄能电站斜井扩挖受现场施工条件、设备能力、作业人员的技术熟练程度和操作水平以及工期要求等因素的制约,专用的斜井机械化装备尚未进行系统研究,斜井钻孔、装药、清渣等工序主要采用手工半机械化进行作业。导井扩挖一般采用自上而下的方式,斜井扩挖施工剖面布置,如图5所示。根据斜井断面大小及导井直径,采用分层逐层爆破扩挖,或上下半断面分次扩挖方式,上下半断面分次扩挖布置如图6所示。

图5 斜井扩挖施工剖面布置Fig.5 Sectional layout of inclined shaft expansion

图6 上下半断面分次扩挖布置Fig.6 Schematic of sub-expansion of upper and lower half sections

抽水蓄能电站斜井采用钻爆法进行扩挖时,运用手持式风动凿岩机钻凿倾斜的爆破孔,以YT-28型手持式风动凿岩机钻孔为例,由于导井的存在已形成了较好的自由面,所以不需设置掏槽孔,沿导井周围依次布设崩落孔和周边光爆孔。为保证全断面开挖时石渣溜放顺畅,避免导井堵塞事故的发生,崩落孔采用直径32 mm的药卷连续装药;周边孔采用直径32 mm药卷间隔装药实现光面爆破,炮孔间距不允许大于500 mm;开挖长度控制在2.0~3.0 m,预计循环进尺1.7~2.8 m。起爆采用圆周分段法,爆破孔采用非电毫秒雷管起爆网络,引爆采用电雷管起爆。工作面采用人工扒渣、清面,在下平段内采用装载机装岩,并采用自卸车运输出渣。为保证施工的安全,在施工中还需要根据实际地质情况进行必要的临时支护。采用钻爆法扩挖工艺来讲,工作面通风条件差、人员作业环境恶劣,且提绞设备和其他设施相互干扰,因此,安全事故难以避免。所以,为了彻底改善施工环境,保证安全施工,亟待寻求研究抽水蓄能电站斜井机械扩挖钻进工艺及装备[4-6]。目前,反井钻机扩孔钻进为抽水蓄能电站斜井扩挖的主要施工工艺,扩孔钻进采用下排渣方式,岩渣靠自重由导井落到下斜段底部再排出。丰宁抽水蓄能电站1号引水系统压力管道下斜段,导井扩孔钻进采用了BMC500型反井钻机,形成的导井直径为2.25 m,扩孔钻进时间为25 d。尽管反井钻机扩孔工艺实现了机械化钻井,但是依然存在钻进精度低、钻井直径小和钻进效率低的技术难题,不能满足长距离抽水蓄能电站压力管道扩挖的工程需求。

2 机械破岩钻进压力管道斜井工艺及关键技术

为解决抽水蓄能电站压力管道长度大、倾角大、岩石坚硬等特点,以国家“十二五”“863计划”项目研制的竖井掘进机为基础,通过设备改造、技术研究和工艺论证等一系列研究,使其满足斜井掘进的工程需求[5-7]。因此,在现有反井钻机钻进、竖井掘进机掘进技术和装备的基础上,提出了以定向钻机+反井钻机+井筒掘进机为基础装备的抽水蓄能电站压力管道斜井全断面机械钻进工艺,简要工艺流程为:①采用定向导孔钻进技术钻进反井钻井超前导孔,钻孔偏斜率控制在0.3%~0.5%;②采用反井钻机初次扩挖,直径达可达到2.0~2.5 m,利用导井作为下排渣通道;③采用竖井掘进机进行二次扩挖,可将斜井直径扩大到5.8 m。此项“三机分步”施工工艺,能够满足倾角50°~90°、长度小于800 m斜井的建设需求,能够实现长距离、大倾角和大直径斜井的无人化或少人化的机械破岩钻进[8]。

2.1 定向钻进超前导孔的关键技术与工艺

抽水蓄能电站大倾角长斜井导孔偏斜控制技术,是反井钻机施工导井和竖井掘进机机械破岩扩挖钻进的关键。为解决导井的偏斜控制问题,采用专用定向钻机钻进超前导孔。在压力管道上水平隧道内,以斜井轴线和水平隧道轴线的交线处浇筑满足定向导孔钻机、反井钻机等设备稳定运行的混凝土基础;并根据设备单件最大质量、体积和操作空间范围,设计辅助隧道达到所需要的断面和满足安装提吊设备的钢结构;安装好定向导孔钻机后,以由上向下的方式进行钻进,待与下水平隧道贯通后,拆除定向钻机。专用钻机钻进定向超前导孔施工如图7所示。

图7 专用钻机钻进定向超前导孔示意Fig.7 Schematic of directional advanced pilot hole drilled by special rig

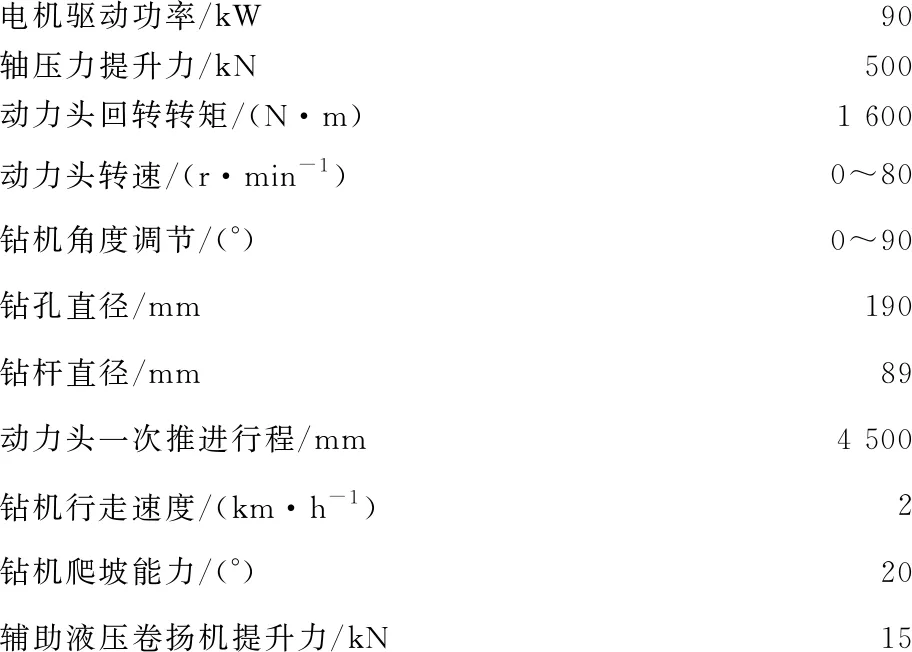

斜井专用定向钻机设备如图8所示。斜井专用定向钻机由钻架、动力头、钻杆上卸扣装置、行走机构、导轨、钻杆、钻孔倾角调整机构、液压系统和电控系统组成。钻机所有部件(包括液压系统泵站、动力头、钻架、导轨架等)均安装在钢制履带底盘上,钻机操纵台、钻机行走操纵台、电路开关及泥浆阀门均集中置于钻机前端机架一侧的司钻房内。动力头驱动钻具回转工作,利用钻杆上卸扣装置实现机械接卸钻具,利用钻孔倾角调整机构、倾角锁紧机构控制钻孔角度,开孔角度为0°~90°。斜井专用定向钻机配备ø89 mm钻杆,超前导向孔直径可达190 mm,并采用随钻测量及螺杆钻具进行纠偏,保超前导孔施工的钻孔精度达到偏斜率小于0.3%。

斜井导孔专用定向钻机技术参数如下:[9]

电机驱动功率/kW90轴压力提升力/kN500动力头回转转矩/(N·m)1 600动力头转速/(r·min-1)0~80钻机角度调节/(°)0~90钻孔直径/mm190钻杆直径/mm89动力头一次推进行程/mm4 500钻机行走速度/(km·h-1)2钻机爬坡能力/(°)20辅助液压卷扬机提升力/kN15

图8 斜井专用定向钻机设备Fig.8 Directional drilling equipment for inclined wells

2.2 超前导孔扩孔技术与工艺

不同类型反井钻机的钻杆直径不同:BMC400型反井钻机钻杆直径为228 mm,导孔直径为270 mm;BMC500型反井钻机钻杆直径254 mm,导孔直径为311 mm;BMC600型反井钻机钻杆直径为327 mm,导孔直径为350 mm。而采用专用钻机钻进定向超前导孔,形成的钻孔直径为190 mm,不能满足反井钻机钻杆的下放要求,需要将超前导孔扩大到反井钻机导孔直径。采用反井钻机扩大超前导孔,首先拆除斜井定向钻机,再进行反井钻机安装,并采用带有超前稳定器的三牙轮钻头,由上向下扩大超前导孔,直至将反井钻机钻杆下放到压力管道下口。超前导孔扩大及反井钻机钻杆下放如图9所示[10]。

图9 超前导孔扩大及反井钻机钻杆下放示意Fig.9 Schematic of enlargement of leading hole and lowering of drill pipe of reverse rig

2.3 反井钻机初次扩挖钻进技术与工艺

采用BMC600型反井钻机进行斜井的初次扩挖钻进时,以自上而下的方式下放反井钻机钻杆,并在下水平连接直径2.5 m扩孔钻头,再由反井钻机主机驱动钻杆旋转和提拉钻头,以自下而上的方式进行初次扩孔施工,形成直径为2.5 m的斜井导井,最后拆除反井钻机。反井钻机扩孔钻进形成导井如图10所示。

图10 反井钻机钻进扩孔示意Fig.10 Schematic of drilling and reaming with reverse rig

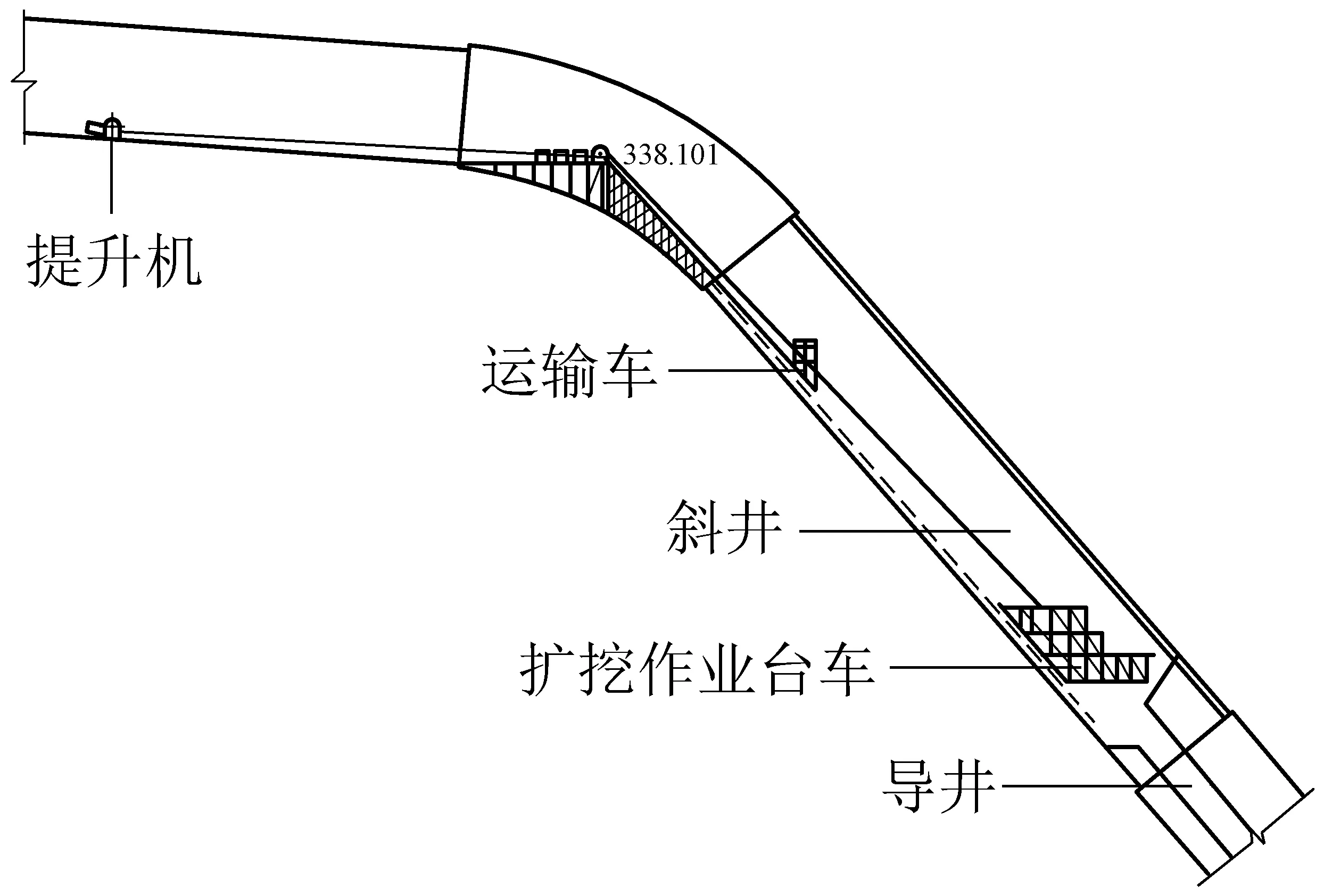

2.4 竖井掘进机二次扩挖钻进工艺

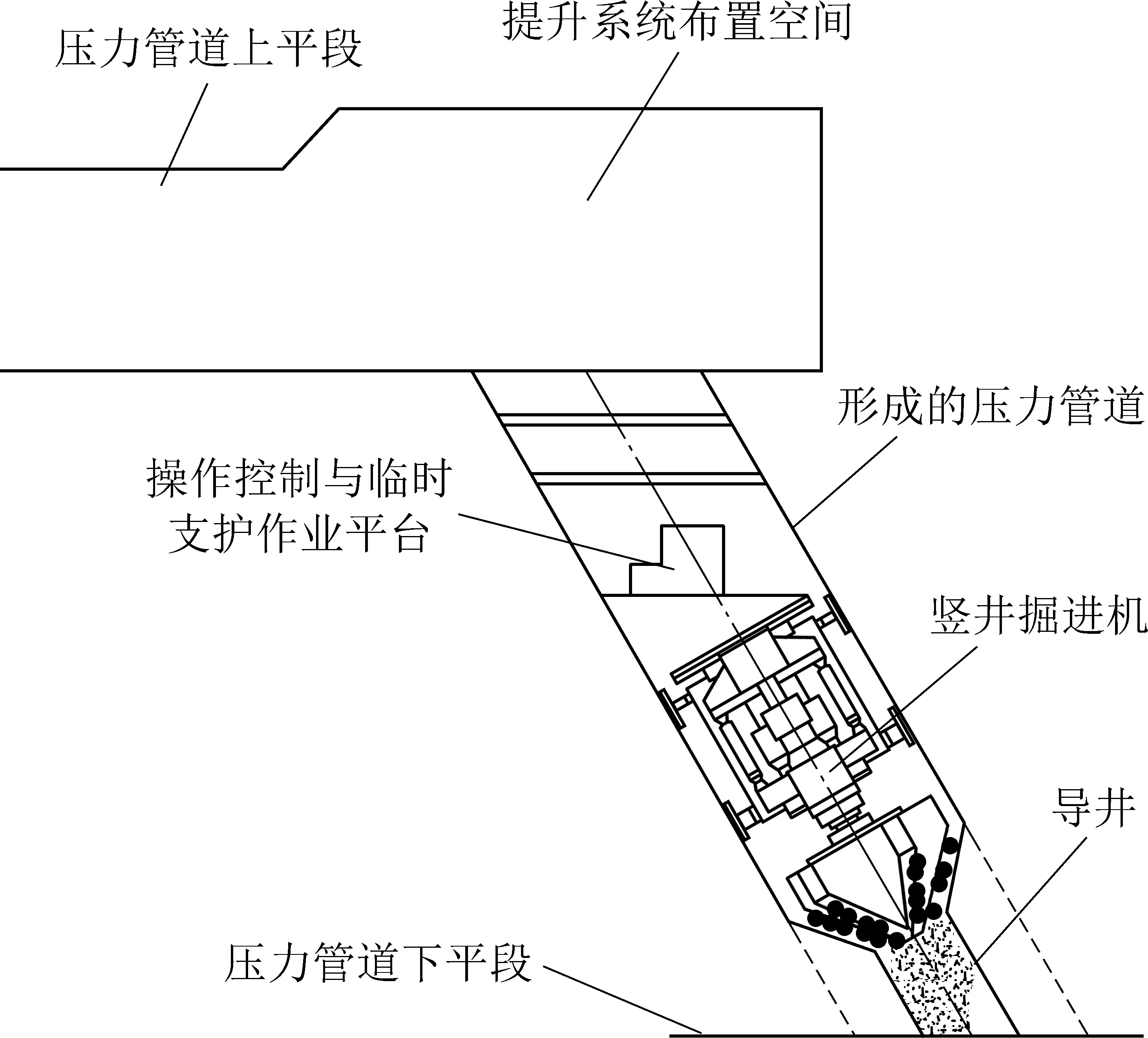

竖井掘进机是涉及岩石破碎、机械加工、电气传动、液压控制、传感器测量、数字控制等多种技术交叉融合而形成的机械破岩凿井装备[11]。竖井掘进机钻进斜井如图11所示。

图11 竖井掘进机钻进斜井示意Fig.11 Schematic of shaft boring machine drilling into inclined shaft

竖井掘进机二次扩挖时,首先施工一定长度的能够满足掘进机安装高度的掘进机锁口,再安装竖井掘进机,包括掘进机的钻头、支撑推进系统、操作控制台、安全防护平台和临时支护平台;其次,将掘进机框架上的支撑靴板支撑在锁口上,利用动力头驱动钻头旋转和推进,并采用滚刀破碎岩石由上向下钻进,破碎的岩渣通过导井溜到压力管道下平段。钻进过程中,根据斜井井帮围岩条件,在竖井掘进机上部临时支护作业平台上,完成锚杆安装和喷浆防护等临时支护作业。

3 机械破岩钻进压力管道斜井的关键技术及研究方向

3.1 机械破岩钻进压力管道斜井的关键技术

围绕竖井掘进机钻进斜井中机械破岩、出渣、支护平行作业工艺,凝练出了竖井掘进机定位技术、竖井掘进机破岩钻进技术、竖井掘进机支撑结构移步技术、临时支护技术、通风排水技术5项关键技术。

1)竖井掘进机定位技术。根据斜井轴线和钻进方向的测量数据,计算出各个支撑油缸需要伸出的长度,并通过多个行程的钻进,逐渐调整竖井掘进机姿态,使其钻进方向和斜井轴线高度重合;按照竖井掘进机钻进破岩的反转矩和反推力,计算出支撑靴板的摩擦阻力,以及确定各个支撑油缸需要达到的支撑力,防止钻进过程靴板和井帮的相对滑动,保证下一行程的钻进方向的准确。

2)竖井掘进机破岩钻进技术。高效破碎大体积岩石和减少对围岩扰动依然是机械破岩的需要积解决的核心问题之一[12-15],机械破岩效率决定了机械钻进的速度。破岩钻进时,电机带动动力头驱动钻头旋转,同时推进油缸推动钻头下行,并使破岩滚刀与岩石接触,逐渐开始破碎岩石;随着推进的压力逐渐增加,达到设计的钻压值后,进行正常钻进,且钻压需要根据钻机设备和地层特性确定。

3)竖井掘进机支撑结构移步技术。竖井掘进机钻进1个行程后,也就是当推力油缸达到最大设置行程位置时,动力头驱动钻头继续旋转破岩,直到形成较为平整的井底面,且使破岩滚刀稳定接触岩石;然后锁紧主推油缸,逐渐松开8个支撑油缸,使各支撑油缸支撑力为零,再逐渐使4个推进油缸活塞杆缩回,竖井掘进机支撑框架整体下移;当推进油缸全部回缩到位后,将支撑靴板固定进行定位,支撑油缸达到设计压力后,再开始进行下一钻进循环。

4)临时支护技术。尽管竖井掘进机破岩对斜井井帮围岩的破坏小,依然需要对地层条件和围岩稳定进行科学评价。一方面,竖井掘进机的支撑结构在工作时,对井帮施加的压力在一定程度上能够起到防止井帮破坏的作用;另一方面,对于地层条件较差的层位,在考虑作业人员和设备的安全的情况下,利用安装在竖井掘进机上部作业平台的锚杆钻机,进行钻凿、安装临时支护锚杆和挂网,同时利用平台上的喷浆机进行喷浆作业,对井帮围岩进行封闭加固。

5)通风排水技术。与传统的钻眼爆破破岩方法不同,竖井掘进机钻井为机械滚刀破岩,井下作业人员少、且产生的有害气体和粉尘比较小,通过钻头喷雾便可有效降低大部分粉尘;其次,由于导井和电站的通风系统形成了井筒循环通风,一般不需要单独设立通风装置,特殊情况下可设置局部通风机。竖井掘进机钻进过程中地层中少量涌水时,可直接通过导井流到斜井下部排出;当地层涌水量较大时,需预先采用地层改性方法封堵涌水。

3.2 机械破岩钻进压力管道斜井的研究方向

根据竖井掘进机钻井抽水蓄能水电站大倾角、长距离和大直径压力管道斜井的施工技术特点,为了保障施工的质量和安全性,笔者提出了竖井掘进机钻进压力管道斜井的5个研究方向,具体如下:

1)定向机械钻进长斜井技术的可行性研究。在掌握长斜井赋存地质条件的基础上,从施工技术、施工工期、施工费用和安全可控性等方面,比较分析爬罐法、反井钻井法、竖井掘进机钻进法等施工工艺的技术特点,综合论证机械钻进压力管道斜井的施工工艺的必要性、适用性及可行性。

2)反井钻机扩挖大倾角超前导孔精度智能控制技术研究。研究适用于斜井导孔扩大的定向反井钻具,在偏斜超出预先设定参数时,该钻具能够进行智能纠偏,并使得钻进方向沿既定轨迹持续钻进。

3)大型反井钻机装备的研究。为了满足抽水蓄能电站压力管道斜井设计和施工要求,研究适用于钻凿斜井导井的大型反井钻机结构体系,保障在斜井上部隧道中有限的空间内的快速和精准安装,改进反井钻机的钻杆扶正器、钻机动力头内部主轴扶正器,以及前、后拉杆等辅助设备,确保反井钻机钻进导井的轴线与导孔轴线相同,并提高大型反井钻机的施工效率。

4)机械钻进大直径斜井的钻头结构和钻头材料研究。通过对机械钻进时钻头不同部位的受力特征,研究钻头刀盘不同位置滚刀受力和运动规律,研究新型斜井钻头结构、钻头滚刀布置形式、抗磨蚀滚刀材料、钻头整体稳定等[16-18],优化机械破岩钻进参数,研发高效破岩、智能纠偏和稳定可靠的斜井反井钻头。

5)机械钻进大倾角斜井排渣工艺研究。机械钻进大倾角斜井时,破岩体积大,井下钻具系统多,岩屑的运移规律比竖直井更加复杂。在导孔钻进过程中,由于岩屑的沉积致使摩阻、转矩增大,导致卡钻事故[19-20],尤其以40°~60°倾角的斜井最为严重。因此,亟待研究钻杆旋转作用下斜井环空岩屑分布规律、钻井泥浆—岩屑两相流动运移规律,优化机械钻进大倾角斜井钻进参数,提高机械钻进大倾角斜井排渣效率。

4 结 论

1)在地下工程建设中,大体积机械破岩能够解决长期困扰地下工程开挖过程中人员作业环境差、施工效率低、安全风险高等工程难题,并协调破岩和防止围岩扰动破坏之间的矛盾,具有广泛的发展前景。

2)以定向钻机、反井钻机和竖井掘进机为核心的井筒机械化钻进技术和装备体系为基础,提出了以定向钻机+反井钻机+竖井掘进机为基础装备的抽水蓄能电站压力管道斜井全断面机械钻进技术工艺,能够控制定向钻机钻孔偏斜率为0.3%~0.5%;反井钻机初次扩挖,直径2.5 m;井筒竖井掘进机进行二次扩挖,直径5.8 m;能够满足倾角50°~90°、长度小于800 m压力管道斜井的建设需求,能够实现长距离、大倾角和大直径斜井的无人化或少人化的机械破岩钻进

3)围绕竖井掘进机钻进斜井中机械破岩、出渣、支护平行作业工艺,凝练出了竖井掘进机定位技术、竖井掘进机破岩钻进技术、竖井掘进机支撑结构移步技术、临时支护技术、通风排水技术5项关键技术;指明了定向机械钻进长斜井技术的可行性研究、反井钻机扩挖大倾角超前导孔精度智能控制技术研究、大型反井钻机装备的研究、机械钻进大直径斜井的钻头结构和钻头材料研究,以及机械钻进大倾角斜井排渣工艺研究等5个主要研究方向。

4)创新非爆破钻进压力管道斜井施工工艺,研发适用于抽水蓄能电站压力管道斜井的竖井掘进机及辅助装备,完善压力管道斜井施工的理论、技术和工艺体系,能够促进抽水蓄能电站的建设效率和能力提升,并为其他类似地下工程建设提供新方法,推动建井技术与装备的机械化、无人化、智能化的发展。