泡沫铝填充薄壁铝合金多胞构件与单胞构件吸能性能研究

2021-05-25朱翔,尹曜,王蕊,康苗

朱 翔,尹 曜,王 蕊,康 苗

(1. 山西大学土木工程系,太原 030013;2. 太原理工大学土木工程学院,太原 030024)

近年来,泡沫铝作为吸能材料,兼具金属和多孔材料的特点,表现为吸能、减震、隔声、隔热以及电磁屏蔽等优良性能,逐渐用于吸收爆炸冲击波以及建筑结构抗冲击等带来的能量,其在汽车和航空航天领域也被广泛使用[1]。薄壁结构具有比刚度和比强度高的优点,在形成褶皱的同时,能消耗大量的能量,被认为是一种良好的吸能材料,但是容易发生欧拉屈曲失稳。泡沫铝填充铝薄壁结构则结合了两者的优点,同时,在一定程度上克服了薄壁结构易屈曲的缺点,是一种更优秀的吸能材料。

Hanssen 等[2]发现,泡沫铝与薄壁结构之间的相互作用可以使这种复合结构的吸能能力比单一构件吸能之和还有一定程度的提高。李思超等[3]研究发现,泡沫铝与薄壁管之间的填充间隙越小,两者之间的相互作用越明显。在准静态压缩过程中,压缩应变为60%时,泡沫铝填充薄壁结构吸收的能量是泡沫铝和铝薄壁吸收能量之和的1.22 倍。黄志超等[4]研究了侧向冲击载荷下金属薄壁圆管内填充泡沫铝的吸能特性,相比于空心金属薄壁圆管和空心球,填充泡沫铝之后的冲击力、吸能和比吸能等都有明显的提高。黄晶等[5]研究表明填充泡沫铝后的复合结构能改善铝薄壁的变形情况。Yalçın 等[6]研究了径向分级的PVC泡沫填充圆铝管的轴向变形特性,得出选择适当的泡沫密度阵列和泡沫密度序列可以显著提高SEA 能力。Wang 等[7]研究了开孔泡沫铝填充薄壁铝合金的准静态压缩特性和能量吸收特性,结果表明均匀开孔泡沫铝填充薄壁结构能获得较好的抗压性能,在铝壁中间垂直方向填充泡沫铝的结构比水平方向填充泡沫铝的结构具有更好的吸能性能。Isabel 等[8]通过试验证明,相比较与聚合物-铝的复合泡沫,传统的金属泡沫铝填充薄壁结构在破环时有更好的渐进折叠破环模式,但在耐撞性方面,前者的吸能密度和比吸能能力有优势。Sun 等[9]研究了泡沫铝和铝蜂窝分别填充CFRP以及空CFRP 管的耐撞性方面的研究,试验发现,泡沫铝填充CFRP 管具有良好的能量吸收能力。Su 等[10]研究了氧化铝-铝的复合泡沫填充薄壁管的轴向和径向压缩性能,试验发现,这种试件的轴向吸能能力要优于径向吸能,且复合泡沫填充薄壁管的比吸能相较于传统的泡沫填充管具有很大的优势。Zhou 等[11]研究了泡沫混凝土填充铝蜂窝的准静态和动态条件下的压缩性能,发现铝蜂窝的抗压强度和吸能能力随着蜂窝尺寸的减小而增大,泡沫混凝土填充铝蜂窝的平均抗压强度和吸收的能量均大于单独测量的铝蜂窝与泡沫混凝土之和。Isabel 等[12]研究了泡沫填充管的动态和准静态的三点弯曲响应,结果表明,泡沫与管壁的相互作用提高了材料的吸能能力。Liu 等[13]进行了泡沫铝填充圆管侧向压缩的理论和试验分析,研究表明,随着泡沫铝密度的增大,吸能能力逐渐提高。Gan 等[14]进行了泡沫填充CFRP 和铝合金薄壁结构的准静态压缩试验研究,得出了圆截面泡沫填充结构的吸能能力要好于方形、六边形截面。Hussein 等[15]研究了将聚氨酯泡沫和蜂窝铝填充到方铝管的压缩性能,试验发现该种试件平均压碎力要比其他单种测量的压碎力之和提高88.5%,在耐撞性方面是最佳的试验材料。Ge 等[16]对椭圆泡沫铝填充管进行了相关的研究,根据泡沫与管壁的相互作用和折叠变形机理,推导了轴向冲击作用下椭圆泡沫铝填充薄壁管的平均压溃力公式。Isabel 等[17]提出了薄壁管所经受的热处理以及填料与管壁的强金属结合改善了泡沫填充薄壁的机械性能,相比于空薄壁管,具有成本效益高,能量吸收好的优点。Cenk 等[18]研究了泡沫铝填充单圆波纹管及双圆波纹管在轴向冲击作用下的力学性能,研究发现,泡沫铝填充双圆波纹管的SEA 值最高,随着内圆管半径的增加,SEA 也随之增加。Manmohan 等[19]研究发现,无论薄壁结构是圆管还是方管,泡沫铝填充双管薄壁结构的吸能性能较泡沫铝填充单管薄壁结构更优秀。Yin 等[20]通过试验及数值模拟发现,在侧向冲击载荷下,泡沫铝填充多管的多胞结构在大部分情况下都较单胞结构表现更好。Zhang 等[21]研究了四边形、六角形等仿生多胞结构的耐撞性能,结果表明其耐撞性能优异。白芳华等[22]在此基础上对八边形仿生多胞薄壁管耐撞性进行了研究,结果表明其耐撞击性能更加优异。Tran 等[23]通过数值分析发现,多胞铝合金能改善单胞铝合金在撞击作用下褶皱的问题。

以上研究表明,泡沫铝填充薄壁金属等结构具有更好的吸能能力。国内外学者在相关研究领域已经做了大量的研究和贡献,但是研究主要集中于泡沫铝填充单一铝管的单胞的准静态及动态性能,对泡沫铝填充薄壁铝合金多胞构件的吸能研究还比较少。因此,有必要对泡沫铝填充薄壁铝合金多胞构件在冲击作用下的吸能特性进行研究。本文对泡沫铝填充薄壁铝合金多胞构件与单胞构件的冲击吸能过程进行了分析,从而为泡沫铝填充薄壁铝合金多胞构件的整体力学性能提供了全面认识,为此类构件应用于防护工程中提供了参考。

1 数值模拟及验证

1.1 有限元模型的建立

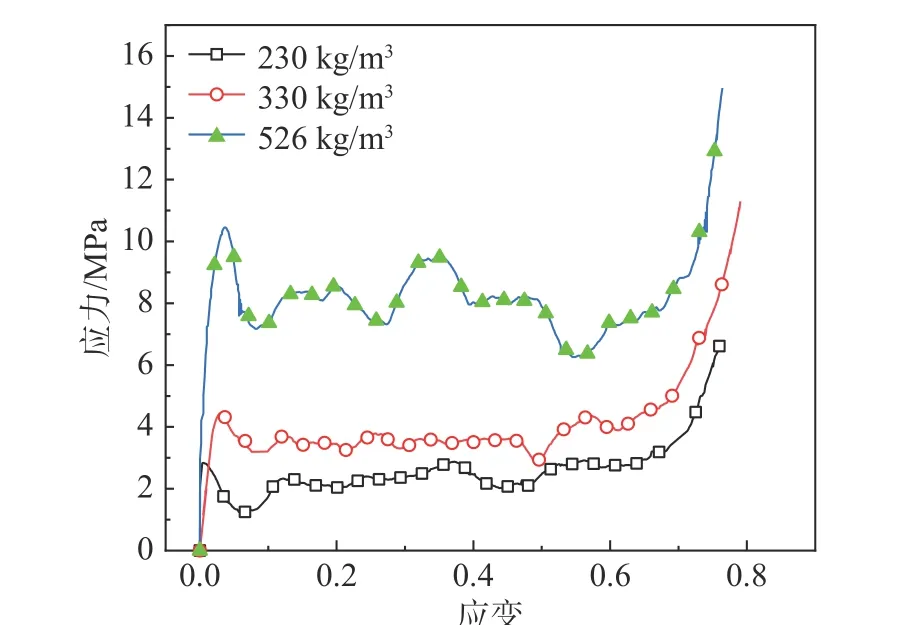

泡沫铝填充薄壁铝合金多胞构件与单胞构件的冲击吸能过程的数值模拟采用LS-DYNA。图1是所建立的泡沫铝填充管试件的有限元模型。薄壁铝合金管采用shell-163 单元,材料模型为改进的分段线性塑性模型(modified piecewise linear),材料的应力-应变曲线采用文献[24]中准静态压缩薄壁铝合金试验中的关系曲线,如图2 所示。在冲击过程中需要考虑材料的应变率效应,本文针对低速冲击,采用Cowper-Symbols 模型考虑应变率的影响,应变率参数C和P分别取为1 288 000 和4[25];泡沫铝采用Solid-164 单元,材料模型为可压扁泡沫材料(crushable-foam),材料的应力-应变曲线采用文献[24]中准静态压缩泡沫铝试验中的关系曲线如图3 所示。该材料模型按下式来考虑应变率的影响[26]:

图 1 多胞与单胞构件的有限元模拟Fig. 1 Finite element simulation of multi-cell and single-cell components

图 2 铝合金的应力-应变关系曲线Fig. 2 Stress-strain relationship curve of aluminum alloy

图 3 泡沫铝的应力-应变关系曲线Fig. 3 Stress-strain relationship curve of aluminum foam

为对比研究泡沫铝填充薄壁铝合金多胞构件与单胞构件的吸能性能,分别制备了7 种不同尺寸的泡沫铝填充薄壁铝合金多胞构件与单胞构件,试件尺寸如表1 所示。多胞构件采用主吸能墩、副吸能墩的组合形式,主吸能墩的边长为20 mm,副吸能墩的边长为10 mm,其构件示意图如图4所示,主吸能墩与副吸能墩铝合金壁厚一致,铝壁分别为0.4 mm、0.5 mm 和0.6 mm,泡沫铝密度分别为230 kg/m3、330 kg/m3和526 kg/m3,冲击速度分别为5 m/s、20 m/s、50 m/s。铝管与泡沫铝之间的接触为面面接触,静摩擦和动摩擦系数为0.2,主吸能墩与副吸能墩铝壁之间的接触为固连面面接触。根据等面积相同质量的原则,分别确定了7 种相应的单胞的边长及壁厚,其余参数与多胞构件保持一致。

表 1 试件的几何尺寸Table 1 Geometric dimensions of specimens

图 4 多胞构件示意图 /mmFig. 4 Schematic diagram of multi-cell components

1.2 有限元模型及验证

为验证本文数值模拟的可靠性,对文献[24]在轴向冲击载荷作用下薄壁圆管试验及轴向冲击泡沫铝填充铝合金试验进行了数值模拟。试验中所用的薄壁金属圆管材料型号为铝合金AA6061-T6,弹性模量E=68.2 GPa,泊松比μ=0.33,密度ρ=2700 kg/m3,材料的本构如图2 所示。试验所用的泡沫铝密度ρ=330 kg/m3,弹性模量E=80 MPa,泊松比μ=0.01,材料的应力-应变曲线如图3 所示,试验中泡沫铝直接放入薄壁圆管中,其表面与铝合金表面不做任何处理,利用DHR940l 型落锤试验机进行薄壁圆管及泡沫铝填充薄壁管的轴向冲击试验,通过安装的传感器以及信号和数据采集装置,记录试验过程中撞击力随时间的变化曲线,试验的变形通过照相机以间隔40 s~60 s 记录。

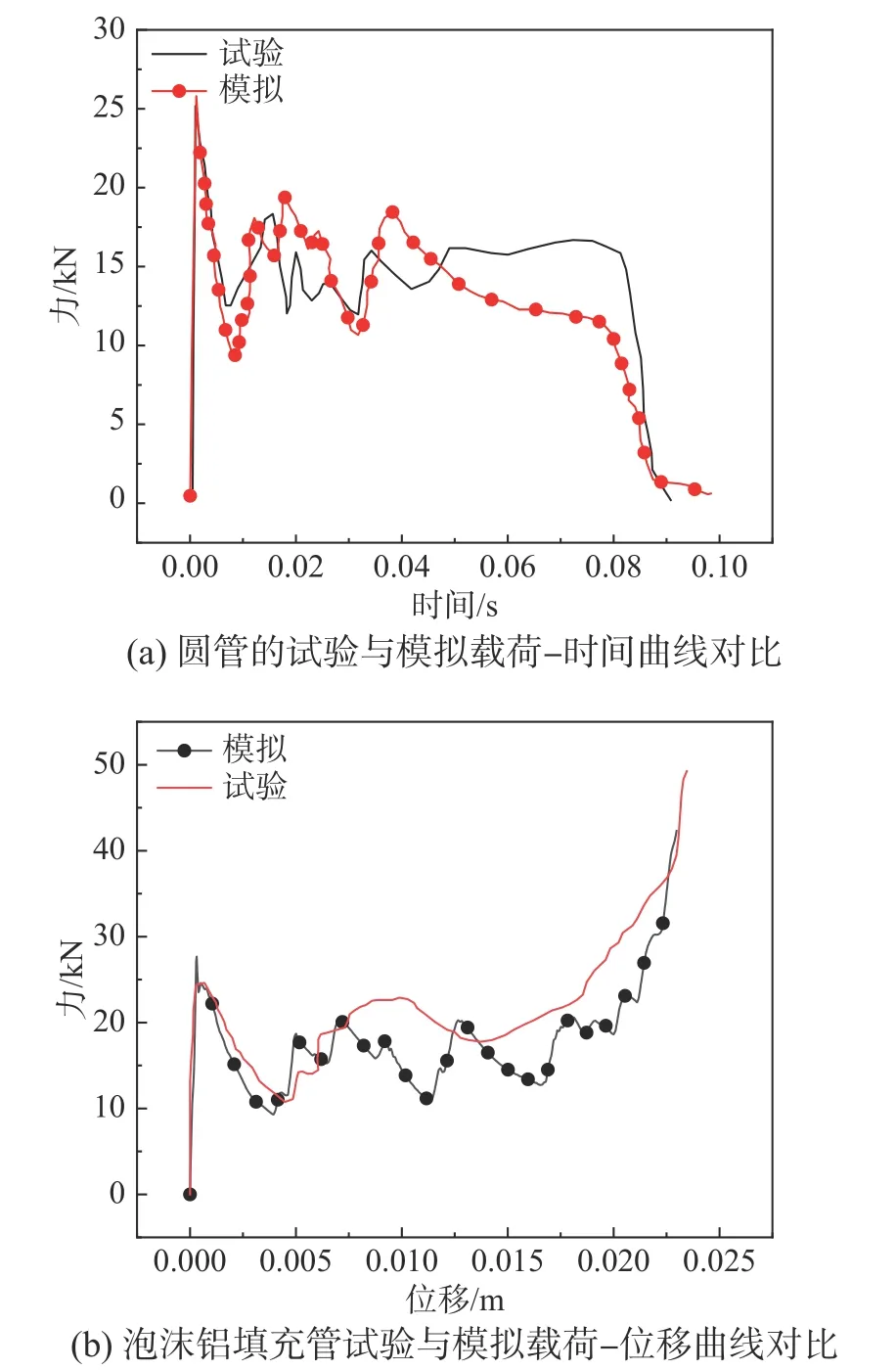

薄壁圆管的试件几何尺寸为:管外径D=30 mm,高度H=30 mm,壁厚t=1.2 mm,落锤的质量为27.44 kg,冲击速度为4.43 m/s。各构件之间的接触采用面面接触,静摩擦系数、动摩擦系数为0.2,网格大小为1.5 mm。冲击力时程曲线的模拟结果与试验结果模拟如图5(a)所示。泡沫铝填充铝合金的试件在上述的薄壁圆管的基础上,填充密度为330 kg/m3的泡沫铝,泡沫铝与铝合金采用面面接触,静摩擦系数、动摩擦系数为0.2,其余参数与冲击圆管试验保持一致。所得力与位移曲线的模拟结果与试验结果比较如图5(b)所示。

图 5 数值模拟与试验的相关曲线对比Fig. 5 Comparison of correlation curves between numerical simulation and test

通过数值模拟得到的圆管冲击力时程曲线与试验结果吻合较好,其弹性模量相同,初始峰值仅仅相差1.5%,平台振荡趋势及平台值也相差不大,在可接受的范围以内。其沙漏能为3.4%,在可接受5%范围以内。轴向冲击压缩泡沫铝填充铝合金的数值模拟与试验结果吻合较好,弹性模量及初始峰值相差不大,在可接受的范围以内。此次有限元的模拟计算精度很高,符合模拟计算要求。

试验变形图与数值模拟变形图比较如图6 所示。由数值模拟变形图可以看出,在这2 种工况下,圆管及泡沫铝填充圆管均产生了2 个褶皱,并未形成第三个褶皱,符合试验的变形模式。

图 6 试验与模拟的变形模态对比Fig. 6 Comparison of experimental and simulated deformation modes

综上所述,选用以上方法建立有限元模型是可靠的。可以进行下一步的分析。

2 结果分析

2.1 破坏模式分析

图7 为泡沫铝填充薄壁铝合金多胞结构与单胞结构的破坏模式对比。由图可知,多胞、单胞的破坏模式均为轴对称渐进褶皱破坏,单胞形成了两个褶皱,多胞的破坏模式则完全不同,主吸能墩有两个褶皱,但副吸能墩由于更小的截面尺寸,形成了4 个褶皱,在主吸能墩与副吸能墩接触的地方则表现为2 个褶皱与4 个褶皱变形的叠加,正是由于这些褶皱之间的相互作用,使得多胞构件的吸能能力更优越。

图 7 多胞与单胞构件的破坏模态对比Fig. 7 Comparison of failure modes between multi-cell and single-cell components

2.2 冲击力-位移曲线分析

为了研究不同铝管壁厚对泡沫铝填充薄壁铝合金多胞构件与单胞构件的吸能特性影响,分别对铝管壁厚为0.4 mm、0.5 mm 和0.6 mm 的多胞及相应单胞构件在5 m/s 的冲击速度下进行了数值模拟。

图8 给出了不同铝管壁厚的多胞及相应单胞构件的力-位移曲线。由图可知,无论是单胞还是多胞,在轴向冲击荷载作用下的变形大概可以分为初始弹性阶段、稳定渐进屈曲阶段和密实化阶段3 个阶段,且随着壁厚的增加,所承受的冲击载荷越大。在初始弹性阶段,单胞构件随着壁厚的增加,峰值增加显著,达到峰值后冲击载荷迅速下降,冲击载荷波动较大。而多胞构件的峰值增加则较为稳定,在达到峰值后,多胞构件载荷会稍微下降,然后迅速达到第二个峰值,在此阶段中,由于主吸能墩与副吸能墩彼此之间的相互作用,延缓和限制了二者过早的屈曲,再加上多胞构件中泡沫铝与薄壁铝合金接触面积更大,相互作用更强,这就造成了在将要进入屈曲阶段时,冲击力峰值荷载进一步上升。在渐进屈曲阶段,多胞构件冲击载荷明显高于单胞构件,也就是说,在相同位移下,多胞构件将吸收更多的能量,是一种更为优秀的吸能构件。在强化阶段,由于多胞构件的主吸能墩与副吸能墩的相互作用及泡沫铝对铝壁的更强的相互作用,使得薄壁结构的横向变形较单胞有所改善,横向变形更小,这就造成了多胞构件较单胞构件更早进入强化阶段,图8 中对多胞构件的3 个阶段进行划分,可以看出,在多胞构件进入强化阶段时,单胞构件仍处于渐进屈曲阶段。

图 8 不同壁厚的泡沫填充管轴向冲击载荷曲线Fig. 8 Axial impact load curve of foam-filled tubes with different wall thicknesses

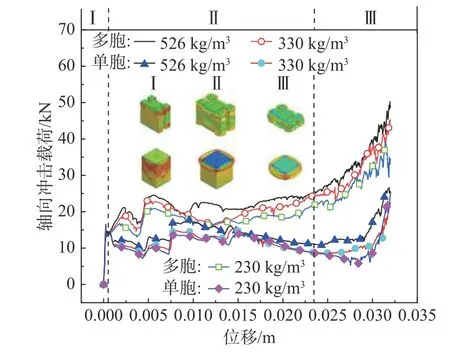

为了研究不同泡沫铝密度对泡沫铝填充薄壁铝合金多胞构件与单胞构件的吸能特性影响,分别对泡沫铝密度为230 kg/m3、330 kg/m3和526 kg/m3的多胞及相应单胞构件在5 m/s 的冲击速度下进行了数值模拟。

图9 给出了不同泡沫铝密度的多胞及相应单胞构件的力-位移曲线。由图可知,无论是多胞构件还是单胞构件,在轴向冲击荷载作用下的变形大概可分为3 个阶段:初始弹性阶段、稳定渐进屈曲阶段和密实化阶段。从图中还可知,多胞构件的冲击载荷明显高于单胞构件的冲击载荷,且随着泡沫铝密度的增加,所承受的冲击载荷越大。

图 9 不同密度的泡沫填充管轴向冲击载荷曲线Fig. 9 Axial impact load curves of foam-filled tubes with different densities

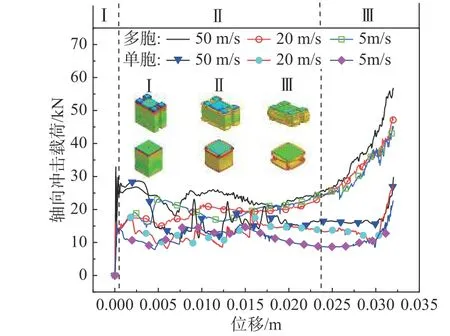

为了研究不同冲击速度对泡沫铝填充薄壁铝合金多胞构件与单胞构件的吸能特性影响,分别对冲击速度为5 m/s、20 m/s、50 m/s 的多胞及相应单胞构件进行了数值模拟。

图10 给出了不同冲击速度的多胞及相应单胞构件的力-位移曲线。可以得知,无论是单胞还是多胞,在轴向冲击荷载作用下的变形大概可以分为3 个阶段:初始弹性阶段、稳定渐进屈曲阶段和密实化阶段。随着冲击速度的增大,冲击载荷越大,表现为明显的应变率效应,且多胞构件的冲击载荷明显高于单胞构件的冲击载荷。

2.3 能量分析

图11 给出了壁厚为0.5 mm、冲击速度为5 m/s、泡沫铝密度为526 kg/m3的多胞构件与相应单胞构件的能量历史,从图中可以看出,总能量是守恒的,说明计算结果是可信的。在整个冲击过程中,总能量保持不变,动能逐渐减小,试件的内能逐渐增加。多胞构件与单胞构件相比,动能衰减的更快,内能增加的更快,这表明多胞构件的吸能效率更高,相同时间可以吸收更多的能量。

图 10 不同冲击速度的泡沫填充管轴向冲击载荷曲线Fig. 10 Axial impact load curves of foam-filled tubes with different impact velocities

图 11 多胞与单胞构件的能量历史对比Fig. 11 Comparison of energy history between multi-cell and single-cell components

图 12 泡沫填充管的能量-位移曲线Fig. 12 Energy-displacement curves of foam-filled tube

图12 给出了在轴向冲击荷载作用下,单胞与多胞的能量与位移的曲线,从图中可以发现,无论在何种工况下,多胞构件吸收的能量都要高于单胞构件。随着壁厚、泡沫铝密度及冲击速度的增加,吸收的能量也增加。表2 给出了不同尺寸的泡沫铝填充薄壁铝合金多胞构件及单胞构件在压缩距离为初始管长的80%时的各项吸能指标。从表中数据可发现,7 种多胞构件吸收的能量较单胞构件吸收能量依次提高了83.15%、77.83%、57.09%、52.04%、61.35%、55.87%、51.36%,吸收能量有了大幅提升。

2.4 吸能指标

为对泡沫铝填充构件的耐撞性作出评价,引入下列参数:

1) 压缩到某一位移的平均荷载Pm:

式中:m为试件的质量;P为泡沫铝填充管在某刻时的冲击荷载; δ为某时刻时的位移。

3) 压缩力效率CFE(crush force efficiency),定义为初始峰值载荷Pmax与平均载荷Pm的比值:

图13 给出了泡沫铝填充薄壁铝合金多胞结构与单胞结构的平均荷载-位移的关系曲线。可以得出,首先,无论在何种情况下,多胞的平均荷载均大于其相应单胞的平均荷载,且多胞构件在进入平台阶段后,平均荷载的波动较单胞构件更为稳定。在压缩位移为构件高度的80%时,从表2中的数据可知,7 种不同参数多胞的平均荷载较单胞分别提高了83.20%、77.70%、57.18%、52.16%、61.31%、63.52%、51.44%。随着泡沫铝密度的增加以及冲击速度的增加,多胞平均荷载的提高率逐渐下降,由此可见,当单胞构件在泡沫铝密度较低的低速冲击作用的工况时,采用多胞构件替代单胞构件将极大提高吸能效率,从而节省材料,更具经济性。

图 13 泡沫填充管的平均荷载-位移曲线Fig. 13 Average load-displacement curves of foam-filled tube

表 2 泡沫铝填充薄壁铝合金多胞与单胞的吸能评价指标Table 2 Energy absorption indexes of aluminum foam-filled multi-cell and single-cell aluminum alloy

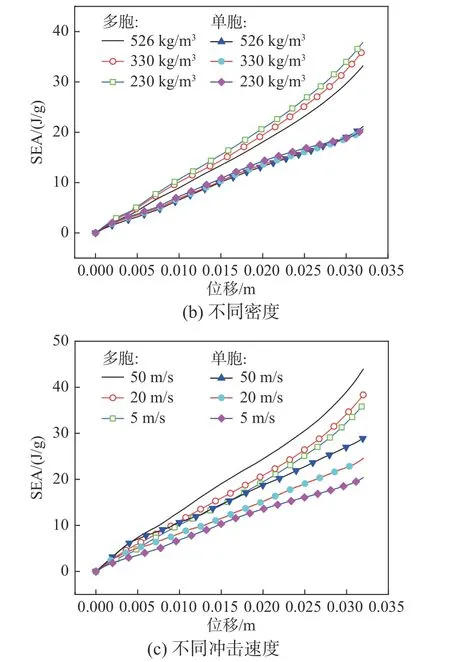

图14 给出了泡沫铝填充薄壁铝合金多胞构件与单胞构件的SEA-位移曲线,从图中可以得知,随着壁厚、冲击速度的增加,多胞构件与单胞构件的SEA 均随之增加,而且多胞构件的SEA 明显高于单胞构件。根据表2 中数据,可得知,7 种不同参数的多胞构件的比吸能较相应的单胞构件分别增加了83.14%、78.17%、57.05%、52.04%、61.34%、55.89%、51.36%,吸能效率更高,更具经济性。然而,从图14 还可以发现,随着泡沫铝密度的增加,其比吸能逐渐降低,这是由于薄壁结构较泡沫铝相比是一种更加优秀的吸能材料,单位质量的薄壁铝合金能吸收更多的能量。由此可见,增加泡沫铝密度虽提高了吸能能量,但同时也降低了吸能效率。

图 14 泡沫填充管的SEA-位移曲线Fig. 14 SEA-displacement curves of foam-filled tube

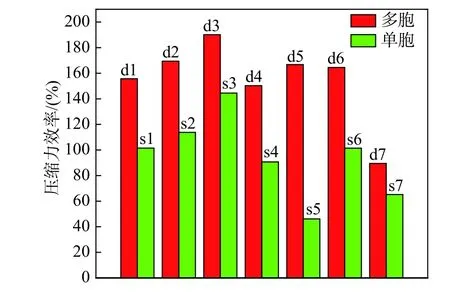

通过表2 中的压缩力效率指标,结合图15 可以得知,多胞构件的压缩力效率明显高于单胞构件的压缩力效率,这也一定程度上反应了多胞构件有着更加稳定的冲击力载荷。随着泡沫铝密度的增加,多胞构件与单胞构件的压缩力效率也随之增大;随着冲击速度的增加,两种构件的压缩力效率随之减小,这是由于冲击速度的增加使得构件来不及变形来吸收能量,导致平台阶段的荷载与峰值荷载增加不成比例,从而使平均荷载相对较低,压缩力效率降低。

图 15 多胞与单胞构件的压缩力效率对比Fig. 15 Comparison of compression force efficiency in multi-cell and single-cell components

3 结论

本文采用LS-DYNA 非线性有限元软件建立了泡沫铝填充薄壁铝合金多胞结构与单胞结构的轴向冲击模型,分别对不同壁厚、不同泡沫铝密度、不同冲击速度工况下的多胞与单胞吸能性能进行对比分析,通过以上研究,本文主要得出以下结论:

(1)无论是多胞还是单胞,两种构件均表现出3 阶段:初始弹性阶段、稳定渐进屈曲阶段和密实化阶段。随着壁厚、泡沫铝密度以及冲击速度的增加,多胞的吸能指标的变化趋势与单胞一致。

(2)由于主吸能墩与副吸能墩尺寸之间的差异,使得变形模式出现差异,主吸能墩出现2 个褶皱,副吸能墩出现4 个褶皱,这种差异使得主吸能墩与副吸能墩之间产生相互作用,再加上多胞的泡沫铝与薄壁铝合金较单胞有更多的接触面积,相互作用大大提高,使多胞构件具有优越的吸能能力。

(3)泡沫铝填充薄壁结构多胞构件具有更高的平台荷载值,吸能效率较单胞有大幅的提高,在冲击压缩距离达到构件高度的80%时,多胞构件比吸能较单胞依次提高了83.14%、78.17%、57.05%、52.04%、61.34%、55.89%、51.36%,而且泡沫铝填充薄壁铝合金多胞构件较单胞构件可一定程度上降低冲击载荷波动,是一种更优秀的、更具经济型性的吸能材料。

(4)随着泡沫铝密度以及冲击速度的增加,多胞较单胞的平均荷载、SEA、压缩力效率的提高率均呈现出下降趋势,因此,在低密度泡沫铝密度以及低速冲击条件下,采用多胞构件将极大程度上充分利用材料,提高吸能能量与吸能效率。