土石复合地质条件下竖井开挖与支护施工方法分析

2021-05-25牛锐

牛 锐

(山西省柏叶口水库建设管理局 山西太原030002)

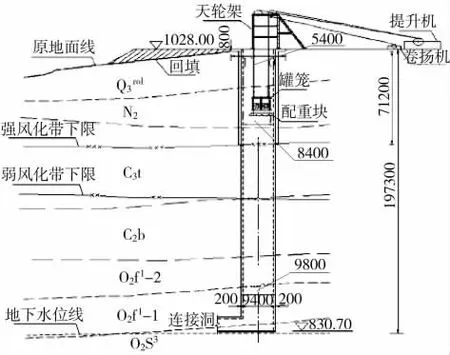

1 工程概况

山西中部引黄工程规模为大(2)型,工程等别为II 等。工程包括水源工程和输水工程,水源工程位于山西省保德县。水泵设计扬程200.0 m;总装机容量9.6 万kW。电缆竖井出口位于泵站厂房上部地面厂区综合设备楼内部,为连接泵站厂房和地面厂区的主要通道,内设一部高速电梯和步行楼梯供运行维修人员使用。井内主要布置技术供水管、消防水管、正压通风井、浇筑母线、动力电缆、控制电缆及通讯电缆等。电缆竖井断面为圆形,井口高程1 028 m,下部通往泵站厂房电缆连接洞,井底高程830.7 m,总高度为197.3 m。竖井衬砌后内径为8.4 m。土洞段深度71 m,开挖断面直径11.4 m,石方段深度126.3 m,开挖直径9.8 m。

2 地质情况

通过地质勘探,地面厂区至地下厂房竖井部位,1028~957 高程主要是覆盖层,地质成分主要为低液限粉土、黏土、砂岩,此段为土洞段;957~935 高程属强风化-弱风化过度段,多为钙化土,部分围岩为泥灰岩、砾岩、页岩及煤层,岩体较为破碎,完整性差;935~845 高程为中厚层灰岩,岩石坚硬,岩体完整性好;845~828 高程地质成分为泥灰岩、泥质白云岩。

3 竖井土方段开挖支护

3.1 竖井土方段开挖

3.1.1 开挖方案

电缆竖井土洞部分开挖采用垂直明挖法进行施工,挖掘机具为小型挖掘机,深度达到一定程度后,特别是临近土洞段末期,围岩慢慢变硬,小型挖掘机的施工会变得越来越吃力,此时,改用钻孔爆破的方式进行开挖,扒渣还采用小型挖掘机来完成,吊车负责吊渣,再由自卸车运渣到指定位置倾倒。根据电缆竖井倒挂混凝土施工的分层高度,确定竖井开挖分层高度为2~3 m/层,开挖过程中根据施工难易程度适当调整开挖分层高度。

3.1.2 施工重点与难点

电缆竖井在露天的环境下进行施工,施工区域处于湿陷性黄土地区,在正常湿度下,这种土的压缩性较低。同时,受天气影响较大,雨天无法施工,雨大时封闭井口。

由于电缆竖井开挖高度为200 m 左右,施工高度大、空间狭窄、施工程序复杂,且有71 m 左右的土方段竖井开挖,土方段竖井开挖只能采用正井开挖,开挖一段,浇筑一段倒挂井混凝土,施工难度较大。

3.1.3 开挖支护工艺及措施

1)开挖准备

施工人员、机具准备就位;施工用水、用电、通讯系统的建立;临建搭设。

2)测量放线

前期采用莱卡TS02 全站仪放线,后期采用激光指向仪控制开挖,定期进行激光指向仪校正,确保开挖方向无误。同时可采用吊垂线等方法控制竖井轴线。

3)锁口段开挖

竖井井口锁口段采用225 挖掘机直接开挖,20 t自卸汽车出渣。人工清基,然后进行锁口段挂网、喷混凝土施工,最后进行锁口段混凝土浇筑。

4)1 000 m 高程以上部分土方段竖井开挖

竖井高程约1 000 m 以上为可以采用小型挖掘机直接进行开挖,采用自制出渣吊斗装渣,25 t 汽车吊将渣料吊至地面堆存,堆至一定数量的时候,再采用装载机配合自卸汽车将渣料运输至渣场。

5)1 000 m 高程至957 m 高程土方段竖井开挖

竖井高程约1 000 m 以下为无法直接采用小型挖掘机进行开挖的部位,只能采用爆破开挖,出渣程序同上。

3.2 竖井土方段支护

3.2.1 支护施工参数

电缆竖井土方段支护主要有Φ22@1.5 m×1.5 m,L=5.0 m,外露1.0 m,末端弯折0.7 m,梅花型布置的系统锚杆,挂Φ8 钢筋网@20 cm×20 cm,I18 型工字钢@60 cm 环形支撑,喷射C20 混凝土,厚度20 cm,再浇筑C20 倒挂井混凝土,厚度为80 cm。

3.2.2 支护施工方案

1)锚杆施工

根据施工条件,锚杆孔以风煤钻为主,手风钻为辅,均采用砂浆注浆,锚杆采用“先注浆、后插杆”的施工工艺。锚杆采用汽车吊吊运至井内作业面,人工安装,现场拌制浆液,自拌式注浆机注浆,锚杆支护跟进开挖掌子面。

2)挂网

井壁挂网一般在锚杆施工完成后进行,按照先制作网片、后挂设的工艺施工,在钢筋加工厂按照网格间距加工成3.0 m2至5.0 m2一片,运输至工作面后,贴在岩面上,与锚杆间牢固焊接或绑扎固定。

3)喷混凝土

喷混凝土料在现场拌合系统拌制,通过Φ80 垂直喷浆管垂直输送至施喷工作面。

3.2.3 倒挂井混凝土施工

1)施工分层、分块

电缆竖井土方段深度为71 m,倒挂井混凝土施工分为2 m/层。开挖一层,支护一层,浇筑一层混凝土,再进行下一层开挖。

2)施工通道布置

矿用绞车提升系统投用前,施工通道利用垂直钢爬梯人员上下,后期乘坐矿用绞车提升系统至作业面。

3)材料运输方案

矿用绞车提升系统投用前,采用25 t 汽车吊进行竖井施工材料运输,后期采用绞车垂直运送材料。

4)模板及加固方案

根据分层、分仓规划,圆形竖井混凝土仓位较大,模板规划是影响进度的重要因素之一。经综合研究,电缆竖井配置一套定型钢模板、一套定型钢模板支撑架用于倒挂井混凝土施工。前期利用脚手架、组合钢模、木模板拼装。

5)混凝土浇筑方案

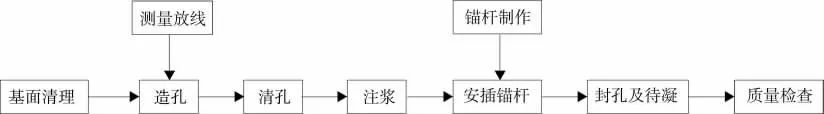

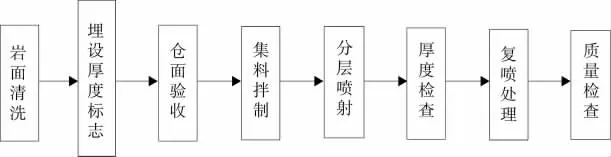

电缆竖井一衬混凝土采用8 m3混凝土运输车运输至现场,采用溜管、溜槽入仓,人工抹面。锚杆施工工艺流程见图1,喷混凝土施工工艺流程见图2。

4 竖井石方段开挖支护

4.1 开挖方法

图1 锚杆施工工艺流程

图2 喷混凝土施工工艺流程

竖井土方段开挖支护、倒挂井混凝土施工完成后,进入竖井石方段开挖、支护作业。竖井石方段开挖分为三个步骤,首先自上而下先导孔施工,然后更换扩孔钻头自下而上1.4 m 扩孔钻进,最后采用钻孔爆破的方法将竖井扩挖至设计断面。

反导井:电缆竖井反导井采用LM-200 型反井钻施工,导井直径1.4 m,导井开挖高度126.3 m(EL957 m~EL830.7 m)。导孔钻进强度为8 m/d,扩孔钻进强度为10 m/d,局部断层破碎带根据现场实际情况进行灌浆固壁处理。

上部反井钻机由1#公路进入EL957 施工平台,下部出渣采用3 m3装载机运渣至电缆连接洞装20 t自卸汽车出渣。

直径1.4m 反导井形成后,采用正井法全断面扩挖大井,人工扒渣。井筒岩壁支护滞后开挖工作面3~4 m。

设计轮廓线采用手风钻光面爆破,循环进尺控制在3 m;钻孔及井壁支护施工时,对导井口进行封闭。

反井钻机施工工艺流程见图3。

图3 反井钻机施工工艺流程

4.2 提升系统安装

扩孔完成后,即进行竖井扩挖提升系统的制作安装。提升系统包含1 台10 t 变频卷扬机牵引井盖,1台16 t 双筒绞车牵引吊笼。通过井盖运送设备和材料,吊笼运送人员至掌子面施工。

提升系统工作示意图见图4。

图4 提升系统工作示意图

4.3 竖井石方段支护

电缆竖井石方段支护包括挂网喷混凝土、砂浆锚杆、工字钢支护等内容。

全断面钢筋混凝土衬砌厚50 cm。初期支护采用锚喷支护,Ⅲ类围岩支护参数为:锚杆Φ22 mm@1.5 m×1.5 m,L=3.0 m,外露0.4 m,末端弯折0.2 m,梅花形布置;喷C20 混凝土厚15 cm;Ⅳ类围岩支护参数为:锚杆Φ22 mm@1.5 m×1.5 m,L=4.5 m,外露0.4 m,末端弯折0.2 m,梅花形布置;喷C20 混凝土厚20 cm,挂钢筋网Φ8 mm@20 cm×20 cm;Ⅴ类围岩支护参数为:锚杆Φ22 mm@1.2 m×1.2 m,L=4.5 m,外露0.4 m,末端弯折0.2 m,梅花形布置;I18 型工字钢@60 cm 环形支撑,喷C20 混凝土厚20 cm,挂钢筋网Φ8 mm@20 cm×20 cm。

图5 竖井扩挖支护工艺流程

支护施工措施基本参照土方段的支护方法执行。竖井扩挖支护工艺流程见图5。

5 经验与建议

5.1 经验

此竖井工程施工,断面直径宽、深度长,为典型的深大竖井开挖支护施工范例。同时地质条件复杂,既有土方开挖,又有石方开挖。土方段采用正井法开挖,石方段采用了反井钻机导井掘进,然后自上而下爆破扩挖;支护方式除了应用了常规喷锚、挂网、工字钢支护,还进行了倒挂井混凝土浇筑支护。整个施工过程机械化程度较高。

反井钻机导井施工是一种简单高效的施工方法,不仅能节约工期,而且能够对地质情况提前摸清,对后期爆破扩挖施工中爆破参数确定、爆破方法采用提供了支持,大大增加了施工安全性,避免了对周围岩石不必要的扰动。

竖井施工中垂直运输及提升设备的体统设计是施工中的重点,更是施工安全的保障。采用同步卷扬机,多吊点起吊方式既可增加载重量,又可以保证运输平稳可靠。

开挖施工过程中如遇到溶洞与竖井垂直相交,可采用泵送混凝土加溜混凝土管的方式进行回填,回填完成后在井壁进行接触灌浆的方式解决。

开挖施工过程中遇到井壁渗水的情况时,可采取灌浆堵水的方法进行处理,这项工作于初期支护后,井壁混凝土衬砌前进行。衬砌后如发现混凝土井壁依然出现渗水,此时可用化学灌浆的方法进行封堵。

5.2 建议

反井钻机导井施工遇到不同围岩类别的岩石应对应调整工作压力,避免造成塌孔;同样爆破扩挖过程中遇到不同地质条件应及时调整爆破参数。

在反井钻机开挖过程中应严格控制导井掘进垂直度,并加强围岩变形观测,以测量数据作为施工指导,做到信息化施工。切不可盲目最求进度,造成导井斜率过大,对后期爆破扩挖增加难度,甚至难以弥补。

一次爆破深度不宜过长,容易在溜渣过程中造成堵井,另外,应注意视围岩情况及时调整爆破方式和参数,避免出现大块碎石堵塞导井,避免二次爆破。

加强相关法律条文、规程规范、特别是强制性条文的学习与培训,并严格执行,此项内容为保证施工安全、优化施工方案、加强施工管理的有力措施。