亚甲基蓝污泥基吸附剂的制备及其性能评价

2021-05-25郑宛镧娄国生

陈 爽, 郑宛镧, 顾 婧, 娄国生, 王 艺

(1.中国石油大学(华东)重质油国家重点实验室,山东青岛 266580; 2.中国石化石油工程设计有限公司,山东东营 257000; 3.中国人民解放军91286部队)

有机染料废水属于常见的工业废水,处理难点在于水量较多、污染物含量高。通常的吸附剂有膨润土、金属复合材料、有机聚合物等[1-3]。但原料价格高、吸附剂环境适应性差。活性炭作为性能优异的碳基材料,具有孔道结构丰富、性质稳定等优点[4-6]。但高质量活性炭的制备温度较高,原料来源有限。当前利用污泥制备高吸附性能的活性炭引人关注[7-10]。笔者研究以城市污水厂污泥为原料,利用物理化学活化法,研究制备过程中污泥基活性炭的孔道结构的变化,实现污泥基活性炭的可控制备,并将制备的污泥基活性炭应用于亚甲基蓝吸附性能测试中。

1 实 验

1.1 材料与仪器

实验材料:脱水污泥取自东营市某污水处理厂。碘化钾(KI)分析纯;氯化锌(ZnCl2)化学纯;盐酸(HCl)分析纯;可溶性淀粉分析纯;碘(I2)分析纯;亚甲基蓝·三水指示剂。以上药品均来自国药集团化学试剂有限公司。

仪器:紫外可见分光光度计752N;电子天平ME204TE;DF-101S恒温水浴搅拌器;非标管式电阻炉;智能型电热恒温鼓风干燥箱FCD-3000;热重Q500与红外Nicolet 6700联用仪;比表面积及孔径分析仪Tristar Ⅱ 3020;扫描电镜S-4800。

1.2 污泥的组分分析

根据《木质活性炭试验方法 灰分含量的测定》(GB/T 12496.3-1999)确定试样中干基灰分。分析表明,污泥中含有14.35%的固定碳,且挥发性组分占35.80%,有利于孔道的形成。

1.3 污泥基活性炭的制备

将原料污泥在烘箱中105 ℃干燥24 h,取出后研磨筛分得到粒径在0.140~0.381 mm间的原料。

采用物理-化学活化法制备污泥基活性炭,具体制备流程如下:称取10 g原料污泥,用ZnCl2溶液浸渍活化污泥24 h,在105 ℃下干燥2 h,得到活化样品。将活化样品放入管式加热炉中升温至300 ℃,恒温热解1 h,继续升温至550 ℃,炭化1 h得到粗产品。用盐酸浸渍1 h,再水洗过滤至滤液呈中性;最后在105 ℃干燥至恒重,得到污泥基活性炭(sludge activated carbon),记作SAC。

1.4 吸附性能测试

用SAC对亚甲基蓝(methylene blue,MB)进行吸附实验:称取0.1 g样品若干份,分置于250 mL的圆底烧瓶中,再分别加入200 mL质量浓度为25 mg/L亚甲基蓝溶液。将上述混合液放入水浴反应器中搅拌均匀,恒定25 ℃为吸附温度;吸附每隔10 min,取体系上层清液,并用去离子水作为参比,以紫外可见分光光度计测定溶液吸光度(664 nm)。根据Lambert-Beer定律,利用标准曲线计算溶液剩余质量浓度和吸附剂平衡吸附率:

(1)

式中,qe为平衡吸附率;V为溶液体积,mL;M为吸附剂质量,g;c0和c为吸附前、后MB质量浓度,mg/L。

碘吸附实验:按照《木质活性炭试验方法碘吸附值的测定》(GB/T 12496.8—1999)评价活性炭吸附能力。

1.5 表 征

采用日本日立公司的扫描电镜(S-4800)检测试样的表面结构特征。

利用美国Micromeritics公司的全自动微孔分析仪(Tristar Ⅱ 3020),在77 K条件下,得到试样的N2吸脱附等温线、比表面积,用BJH法探测孔道分布。

利用热重(Q 500,TA Corp, USA),实时在线分析SAC热解过程。保护气(N2)流量为70 mL/min,升温速率为15 ℃/min。

2 结果分析

2.1 活化剂浓度对SAC吸附性能的影响

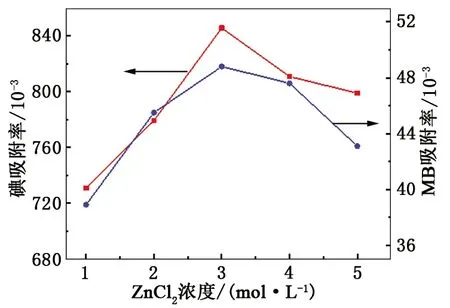

图1 活化剂浓度对SAC吸附性能的影响Fig.1 Effects of activator concentrations on SAC adsorption properties

测得在不同活化剂浓度下SAC的碘吸附率(定义物质的吸附率为每克吸附剂中吸附该物质的质量)和亚甲基蓝吸附率,结果如图1。当活化剂浓度较低时,SAC的碘吸附率和亚甲基蓝吸附率随活化剂浓度的增大而提高。由于活化剂能够脱除水分和减缓焦油的产生,其浓度越高,抑制效果越明显,制得碳质吸附剂的孔隙结构越丰富,吸附性能越好。

当活化剂浓度过高,污泥中有机物的脱水缩合作用过度,造成已有孔隙发生坍塌[11-12];同时在炭化过程中会有过量的ZnCl2颗粒残留,且在酸洗操作中很难除尽,最终堵塞孔结构,导致SAC吸附性能下降[13]。

2.2 炭化时间对SAC吸附性能的影响

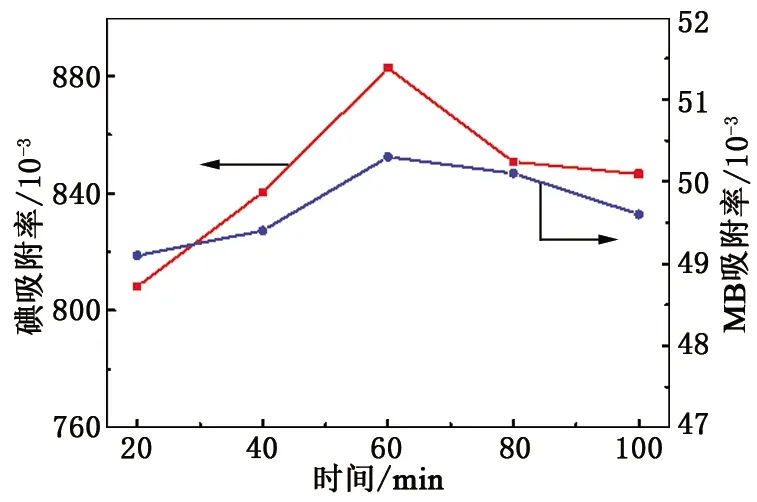

改变炭化时间,考察制得SAC的碘吸附率和亚甲基蓝吸附率,结果见图2。可以看出,随着炭化时间延长,碘值和亚甲基蓝值的点分布趋势均表现为先增后降,且在炭化时间60 min时吸附性能最佳,SAC碘吸附率为882.68×10-3,亚甲基蓝吸附率为50.3×10-3。

图2 不同炭化时间对SAC吸附性能的影响Fig.2 Effects of different carbonization time on SAC adsorption properties

这是由于炭化时间较短时,活化剂和原料接触不充分,没有起到润胀、氧化脱水的作用。随着炭化时间不断增长,已经形成的孔道遭到破坏,大分子染料进入活性炭孔道的阻力增大[14]。

2.3 炭化温度对SAC吸附性能的影响

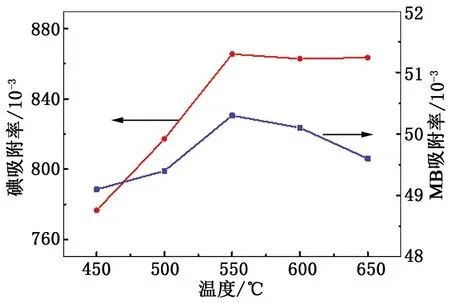

改变炭化温度,探究制得SAC的碘吸附率和亚甲基蓝吸附率,结果见图3。

图3 炭化温度对SAC吸附性能的影响Fig.3 Effects of carbonization temperature on SAC adsorption properties

SAC的碘吸附率呈现先上升后逐渐平稳的趋势,亚甲基蓝吸附率先升后降。升温过程中,挥发分以气体形式释放,孔结构逐渐形成[15]。当温度继续上升时,活化剂挥发严重,其有效用量减少,使SAC灰分增加。同时,高温炭化会使吸附剂表面孔结构被严重烧失,孔交联结构坍塌,促使多个微孔合并,致使性能降低。

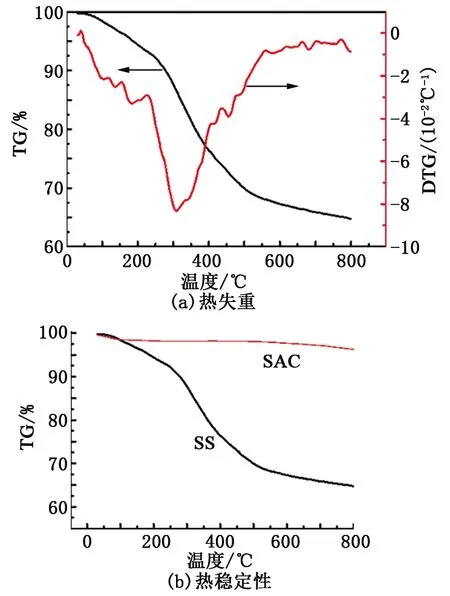

由图 4 看出,污泥的失重过程可分为 3 个步骤(微分热重(DTG)曲线说明其失重速率的变化)。由于吸附水和毛细水的蒸发,失重(TG)曲线上出现了32~255 ℃的初始重量损失7.89%。255~535 ℃的第2次失重是由于溶解水、CO2的释放和有机物的分解引起的。在TG曲线上显示了535~800 ℃的最终失重率为3.91%,可能是由于热解过程中释放出来的二氧化碳和二氧化硫所致。由DTG曲线可知,300 ℃时失重速率最快,因此选择在该温度下热解1 h,使CO2大量释放及有机物分解;在550 ℃热解1 h,此时炭化速率最快,炭损失最少,同时能够有效保留活性炭的孔道结构。经高温热解后,制得的污泥基活性炭的失重率仅为5.9%,物质的热稳定性有了明显的提高,可应用于废水处理中。

图4 污泥和污泥基活性炭的热重分析图Fig.4 DTG and TG images of SS and SAC

2.4 酸洗溶液浓度对SAC吸附性能的影响

测得在不同酸洗溶液浓度下SAC的碘吸附率和亚甲基蓝吸附率,结果见图5。经灰分分析发现,水洗样品的灰分质量分数为42.7%,而酸洗样品灰分质量分数降为34.9%,表明酸洗过程起到了除去粗产品中灰分的效果。

当酸洗液浓度高于2 mol/L时,碘吸附率逐渐下降,对亚甲基蓝的吸附率不再升高。这是由于低浓度酸洗会减少碱性金属氧化物和无机盐含量,增加活性炭的比表面积和比孔容积,使得孔隙结构暴露出来[16-18]。酸洗液浓度过高会带入酸性杂质,使得活性炭表面的酸碱性发生变化,从而对带正电荷的亚甲基蓝吸附率降低。

图5 不同酸洗溶液浓度对SAC吸附性能的影响Fig.5 Effects of different pickling solution concentration on SAC adsorption properties

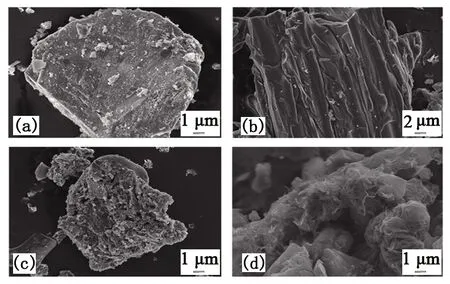

2.5 扫描电镜

活化剂浓度3 mol/L,活化时间60 min,炭化温度550 ℃,酸洗液浓度2 mol/L为最佳制备条件。对该条件下所得SAC进行形貌测试,结果见图6,其中图6(a)、(b)为污泥,(c)、(d)为污泥基活性炭。可以看出:污泥结构紧密,没有孔道结构;SAC有明显的疏松层状,结构粗糙,其表面密布着大量中孔及大孔,凹凸不平;SAC褶皱和缺陷中具有大量微孔存在。SAC表面不规则结构、发达的孔隙预示着其具有较高的吸附能力。

图6 污泥和污泥基活性炭的扫描电镜Fig.6 SEM images of sludge and SAC

2.6 N2吸附-脱附等温线

污泥基活性炭N2吸附-脱附等温线和孔径分布见图7。可以看出,SAC的等温线为Ⅳ型和滞后型H4。相对压力较小时,曲线呈向上趋势,吸附率快速攀升。随着相对压力继续增大,利用毛细凝聚作用,吸附线持续上升。吸脱附曲线中间段存在回滞环,表明SAC出现毛细凝聚现象,具有介孔结构。相对压力提升到最大时,吸附质的吸附层数增多,最终没有观察到明确的饱和平台,说明材料的孔结构不规整。

图7 污泥基活性炭N2吸附-脱附等温线和孔径分布Fig.7 N2 adsorption-desorption isotherm and pore size distribution of SAC

SAC的比表面积(SBET)为1 800.11 m2/g,微孔体积(Vμ)为0.840 cm3/g,占总孔体积(VT)的81.63%。介孔体积(VM)为0.052 cm3/g,平均孔径(Dp)为3.862 nm。可知SAC比表面积大,孔道结构发达,存在着丰富微孔结构,适合于吸附染料污染物。

2.7 SAC在亚甲基蓝染料废水中的应用

2.7.1 SAC吸附影响因素

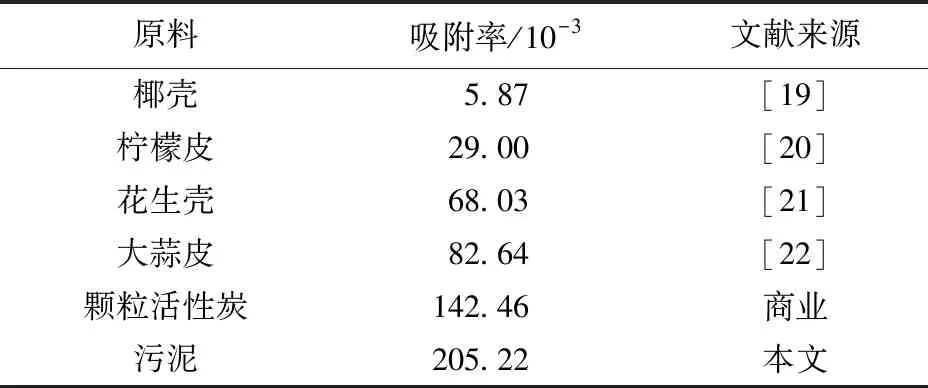

对亚甲基蓝模拟废水进行吸附实验,探究SAC对有机染料废水的处理能力。由表1可得,SAC的吸附率高于文献中椰壳基活性炭、花生壳基活性炭和商业活性炭等,吸附能力明显更强。对于初始浓度较高的溶液体系,存在着大量能够被吸附的吸附质分子,从而有更强的驱动力去克服溶液和吸附剂之间的传质阻力,亚甲基蓝分子更容易被SAC吸附。

表1 不同废弃物吸附材料对亚甲基蓝的最大吸附率Table 1 Maximum adsorption capacities of MB onto various adsorbents

2.7.2 吸附等温线

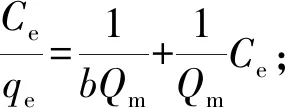

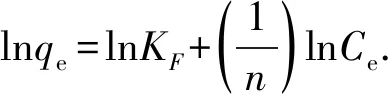

吸附平衡实验中一般用Langmuir和 Freundlich曲线拟合吸附等温模型[23]。

Langmuir方程:

(2)

Freundlich公式:

(3)

式中,Ce为平衡质量浓度,mg/L;KF、n、b、Qm均为常数,其中Qm为理论最大吸附率。

利用实验数据,根据式(2)、(3)拟合得到SAC吸附亚甲基蓝的2类等温线,结果见图8。可以看出,Langmuir模型对吸附过程的拟合度更高,该吸附过程在单分子层表面上发生吸附[24],亚甲基蓝理论饱和吸附率为205.22×10-3。

图8 25 ℃时SAC吸附MB的吸附等温线模型Fig.8 Adsorption isotherm model of MB on SAC at 25 ℃

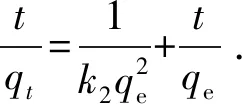

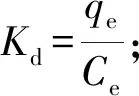

2.7.3 吸附动力学

考察吸附时间所对应的亚甲基蓝吸附率,根据准一级动力学方程和准二级动力学方程作图[25],得到动力学方程拟合曲线(图9)和回归数据(表2)。相关系数R12均小于R22,即吸附过程更符合准二级动力学模型。亚甲基蓝分子先利用液膜扩散接触到吸附剂外表面,然后通过表面大孔进入内孔道;最后在吸附剂颗粒内部发生内扩散。

准一级动力学方程:

ln(qe-qt)=lnqe-k1t;

(4)

准二级动力学方程:

(5)

式中,qt为t时刻吸附率, 10-3;k1、k2分别为准一、准二级动力学速率常数;t为吸附时间,min。

图9 SAC吸附MB的动力学模型Fig.9 Adsorption kinetics model of MB on SAC

表2 SAC吸附MB的动力学模型参数

为探究活性炭吸附亚甲基蓝的速率控制步骤,用内扩散(IPD)模型拟合吸附过程。常用Weber-Morris公式计算:

qt=Kidt1/2+k0.

(6)

式中,Kid为内扩散速率常数,mg/(g·min0.5);k0为常数。

不同亚甲基蓝质量浓度下IPD拟合曲线如图10所示,曲线分为两个阶段且未过原点,说明SAC吸附亚甲基蓝的过程由多个步骤组成。首先亚甲基蓝分子从溶液中扩散到SAC外表面,为膜扩散过程。随后再扩散到SAC内部微孔孔道中,在微孔表面发生吸附作用。

图10 SAC吸附MB的内扩散模型Fig.10 IPD of MB on SAC

由图10可知,膜扩散速率明显大于微孔扩散速率,即Kid1>Kid2,说明吸附过程中微孔内扩散为速率控制步骤,而材料具有的丰富微孔结构能够显著增加扩散动力。

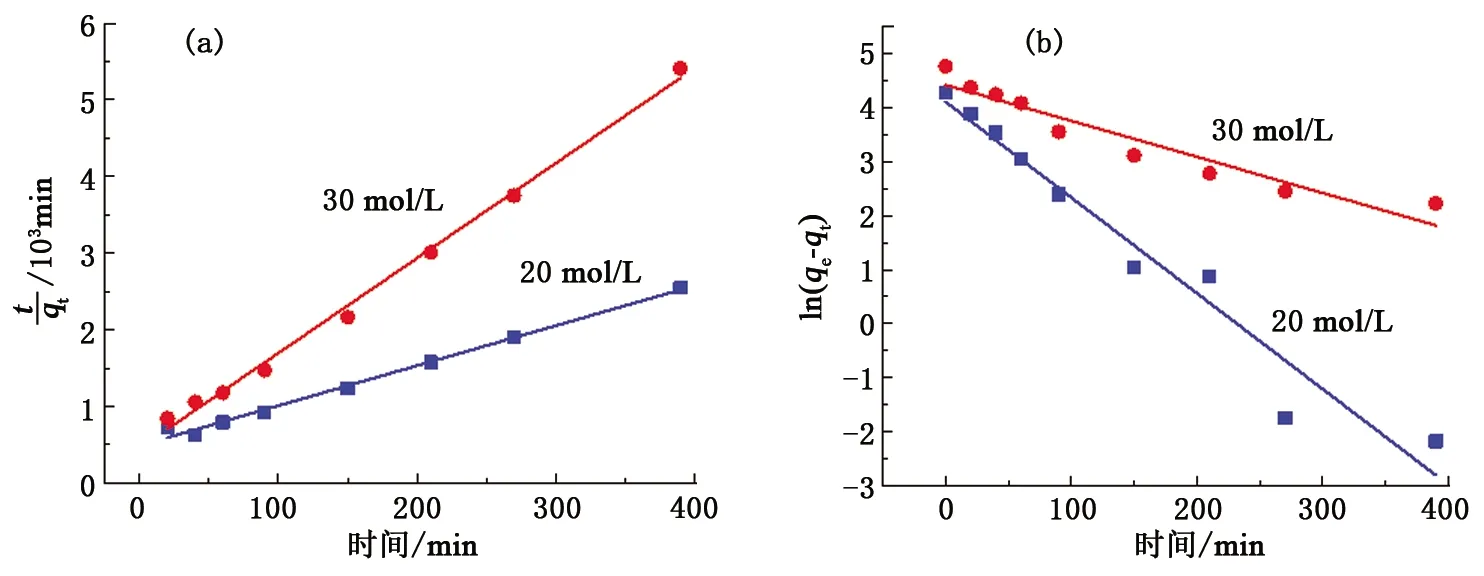

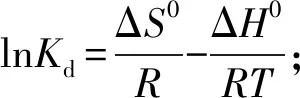

2.7.4 吸附热力学

为研究SAC吸附MB的热力学机制,对吉布斯自由能变ΔG0、焓变ΔH0、熵变ΔS0等热力学参数进行计算:

(7)

(8)

ΔG0=ΔH0-TΔS0.

(9)

式中,Kd为分布系数;R为气体常数,8.314 J/(mol·K);T为吸附温度,K。

热力学计算结果见表3。可以看出,ΔH0为49.36 kJ/mol,表明SAC吸附亚甲基蓝过程吸热。ΔS0为正值,说明吸附过程中SAC表面的无序程度增大。吸附过程的类别可根据吉布斯自由能变判断。发生物理吸附时ΔG0为-20~0 kJ/mol;发生化学吸附时ΔG0为-400~-80 kJ/mol。不同温度下ΔG0都处于-11.47~-19.91 kJ/mol,表明吸附过程为自发进行的物理吸附。

表3 SAC吸附MB的热力学模型参数Table 3 Thermodynamic parameters of MB adsorbed by SAC32-55060

2.7.5 再生性能

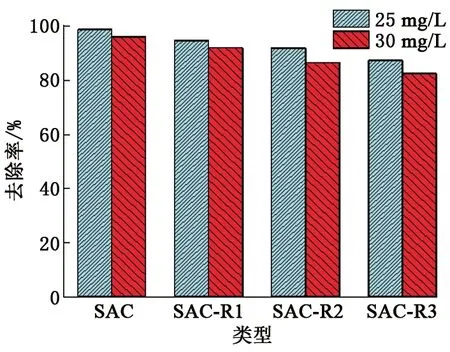

将吸附实验得到的SAC进行热再生处理,样品在60 ℃干燥24 h后,放入马弗炉中300 ℃煅烧1 h。根据再生次数,将样品分别记为SAC-R1、SAC-R2、SAC-R3,并用于吸附亚甲基蓝,结果见图11。

图11 不同初始质量浓度SAC、SAC-R的亚甲基蓝去除率Fig.11 Removal rate of MB by SAC and SAC-R at different initial mass fraction

可以看出,对于不同初始质量浓度的亚甲基蓝溶液,SAC-R的吸附性能呈现出缓慢衰减的趋势。这是由于在使用和再生过程中,材料的孔道有一定程度的坍塌或堵塞。但多次再生后的污泥基活性炭对于亚甲基蓝的去除率仍高于80%,具有较好的重复使用性能,可以实现多次利用的实际需求。

3 结 论

(1)以3 mol/L氯化锌溶液为活化剂,在炭化温度550 ℃、炭化时间60 min、HCl浓度为2 mol/L酸洗条件下,制备得到的污泥基活性炭比表面积高达1 800.11 m2/g,平均孔径为3.862 nm。

(2)污泥基活性炭吸附和再生性能良好,可用于处理亚甲基蓝染料废水,吸附过程符合Langmuir模型和准二级动力学。

(3)吸附染料过程受多个扩散步骤影响,且微孔内扩散为速率控制步骤。与商业活性炭相比,污泥基活性炭低廉的成本和高吸附率更具优势。