金刚石工具用适配型CuSnZnNi预合金粉末的研制 *

2021-05-25龙伟民钟素娟于新泉潘建军

于 奇, 马 佳, 龙伟民, 钟素娟, 于新泉, 潘建军

(郑州机械研究所有限公司, 新型钎焊材料与技术国家重点实验室, 郑州 450001)

金刚石工具的胎体成分由Fe、Cu、Sn、Zn、Ni等金属元素构成,长期以来主要采用金属单质粉末机械混合获得,胎体烧结温度高,低熔点的金属易流损和偏析[1]。采用预合金粉可有效避免胎体成分偏析,提高金刚石工具的综合性能,在金刚石工具行业中得到广泛使用[2]。随着金刚石工具行业的拓展和制造技术的进步,预合金粉研制需针对金刚石工具锋利度和使用寿命协同的特点进行,要求其能提高胎体的耐磨匹配性、对金刚石的把持力好,且具有良好的压制性、烧结性和安全性[3-4]。CuSn10预合金粉烧结范围宽、机械性能优良,但是在烧结过程中作为黏结相存在硬度偏低,对金刚石把持力弱,通用性欠佳等问题[5]。

传统金刚石工具制造过程中胎体与金刚石间一般形成机械包镶,使用过程中的金刚石易脱落,胎体磨损消耗快,导致金刚石工具锋利度和使用寿命很难协同[6]。钎焊金刚石工具的烧结过程包括了钎焊全过程,黏结相中出现的瞬时液相将Fe、Ni等骨架相钎焊粘连,获得最紧密的堆砌和最小的孔隙总表面积的同时,也实现了黏结相与骨架相材料的微界面化学冶金反应[7-8]。

将钎焊理念引入金刚石工具胎体的烧结中,将Zn、Ni添加至CuSn合金中并制备成粉末,解决单质Zn易流失、易挥发的难题,同时优化胎体的显微组织结构。通过设计以CuSn10合金为基础的多元适配型预合金粉末,提高胎体耐磨性,改善其对金刚石的润湿性,以期提升金刚石工具的锋利度和寿命。

1 试验

1.1 试验材料及设备

将Ⅰ号电解铜板(纯度≥99.95%)、锡锭(纯度≥99.95%)和0号电解锌锭(纯度≥99.995%)在中频熔炼炉中配比冶炼。Cu质量分数为70%,Sn质量分数为10%,Zn质量分数为20%,通过紧耦合气水联合雾化设备制备CuSnZn合金粉末,粉末在三元旋振筛中筛分得到颗粒尺寸小于45 μm的粉末。再在CuSnZn合金中加入质量分数为1%、2%、3%的电解镍,制得成品CuSnZnNi粉末。

1.2 试验方法和设备

采用耐驰差热分析仪(STA-449)测定合金的固液相线。使用石墨模具在金海威SM热压烧结机上制备3 mm×8 mm×16 mm的样块。每组模具可制备4个样块,每种预合金粉末重复2次试验。

以排水法测样块的致密度,用华银洛氏硬度计(HY-100)测其洛氏硬度,用力克万能力学试验机(MTS E45.105)测三点抗弯强度。打磨抛光后用飞纳电子显微镜(Phenom XL)分析微观组织成分、观察烧结体断口形貌,并用Bruker衍射仪(D8 FOCUS)分析烧结体试样的物相组成。

2 CuSnZn预合金粉末研制

在金刚石工具中,CuSn合金在金刚石工具中被广泛使用,常用CuSn合金成分为CuSn10。在CuSn合金中添加Zn元素可增加合金的流动性,同时减少Sn元素的反偏析作用。随着Zn元素的添加,合金的熔点降低,研制的CuSnZn合金的液相线低于900 ℃,在烧结过程中极易生成液相,可实现金刚石工具的低耗、低温烧结。CuSn10合金液固相温差约170 ℃,添加Zn元素后合金的液相线为936 ℃,固相线为902 ℃,液固相温差降为34 ℃,合金的液固相线温差缩小,流动性得到极大提升。在热压烧结机中采用图1的工艺进行压制烧结,样块致密度达到97.5%,硬度平均值为97 HRB,抗弯强度平均值为460 MPa。CuSn10合金粉的烧结体,硬度达到80 HRB,抗弯强度达到600 MPa。在CuSn合金中添加20%的Zn元素可提高合金的硬度,降低烧结体的三点抗弯强度。

图1 CuSnZn预合金粉烧结工艺

在电子显微镜下观察CuSnZn粉末烧结体成分的微观组织,其结果见图2。从图2中可观察到亮色和灰色2种相组织,灰黑色基体中弥散分布有亮色花状相,且亮色相中间夹杂有条状或粒状灰黑色相。

图2 CuSnZn粉末烧结体微观组织

采用电镜自带的EDS对图2中的点1和点2进行点扫描分析,分析结果见表1。对CuSnZn预合金粉末进行XRD扫描分析,分析结果见图3。CuSn10合金表现为单一的α-(Cu,Sn)相固溶体[9],随着Zn元素的加入,表1中的CuSn合金中出现(α+δ)-CuSn共析组织,即为图2中的亮色花状组织。δ相为硬脆相,随着Zn元素添加,烧结体的硬度增加。Zn元素可在α-(Cu,Sn)相固溶体中大量固溶,形成固溶体。随着Zn元素的添加,(α+δ)-CuSn共析组织显著增加,同时烧结体中的α-(Cu,Sn)相逐渐转变为α-(Cu,Zn)相。

表1 CuSnZn烧结体能谱分析

图3 CuSnZn烧结体物相分析

图4为CuSnZn烧结体的断口微观形貌。图4中断口形貌平整度相对提高,部分组织表现为解理断裂,随着硬脆相组织数量和面积增加,连续的硬脆相出现块状的脆性断裂。

合金粉末中存在α-(Cu,Sn)和α-(Cu,Zn)相,使合金具有一定的韧性,强度不降低太快,同时组织中均匀分布Cu6Sn5、Cu41Sn11、Cu5.6Sn的δ相和Cu5Zn8的γ相,都显著提高了烧结体的硬度。

图4 CuSnZn烧结体的断口微观形貌

3 CuSnZnNi预合金粉末研制

Ni元素位于第四周期第Ⅷ族,与铜具有无限固溶作用,且与铁亲和力较强[10]。在铜合金中添加Ni元素可提高合金硬度、强度和韧性,还可有效提高其对铁的润湿性。基于Ni元素的特殊性能,在CuSnZn合金中添加Ni元素可提高合金的综合性能,且在铁基金刚石工具热压烧结过程中增加低温CuSnZn黏结相的微观强度,并提高对铁、钴等骨架相的润湿性,提高微观钎接强度[11]。低熔点的Sn和Zn在Ni中的溶解度较大,添加Ni元素可控制低熔点元素的流失,增加胎体的韧性、耐磨性。在CuSnZn合金中添加质量分数为1%、2%、3%的Ni元素,通过多级耦合气水联合雾化法制备预合金粉末,粉末熔点见表2。表2中随着Ni质量分数的增加,合金的固液相线温度同时升高,当Ni质量分数为3%时,液相线达到948 ℃,CuSnZn的液相线约900 ℃,液相线温度升高近50 ℃。

表2 CuSnZnNi预合金粉末熔点

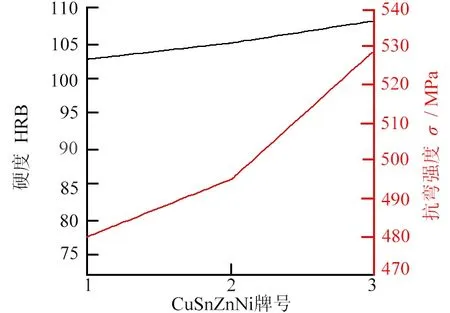

在热压烧结机中按照图5的热压烧结工艺进行样品制备,得到的烧结体样品利用排水法测量的致密度均超过98%。测试烧结样品的洛氏硬度和抗弯强度,其结果见图6。

图5 CuSnZnNi预合金粉烧结工艺

图6 CuSnZnNi烧结体机械性能

从图6中可看出:随着Ni质量分数升高,CuSnZnNi烧结体硬度和强度均得到提升,弥散在合金中的Ni元素固溶强化了铜合金并改善了低熔点元素的流动性,促进烧结过程致密化,在一定程度上提高了胎体硬度。同时,Ni质量分数的增加提高了合金的抗弯强度,Ni与Cu无限固溶,与Zn、Sn元素的固溶反应都对合金起到强化作用,提高烧结体强度。当Ni质量分数为3%时,烧结体的抗弯强度接近530 MPa,相对未添加Ni元素的CuSnZn烧结体的抗弯强度460 MPa,提高约15%。

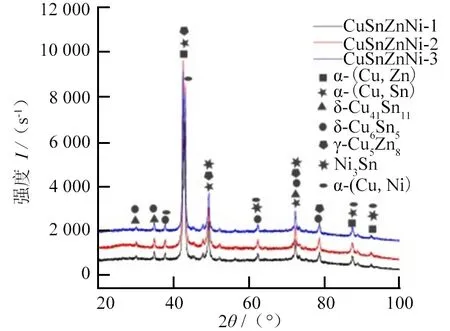

将3种CuSnZnNi的烧结体进行XRD衍射分析并标定其物相,结果见图7。相对未添加Ni元素的CuSnZn烧结体,合金中出现α-(Cu,Ni)固溶体和金属间化合物Ni3Sn。Ni元素固溶于铜固溶体中强化了合金的机械性能,在与Sn元素生成的Ni3Sn金属间化合物也证明了Ni元素与Sn质量分数较高的δ相反应,并较多的存在其中。在CuSnZn中添加Ni元素可提高合金的致密度和硬度,显著提高烧结体的强度,烧结体微观组织细化,出现的α-(Cu,Ni)固溶体增强了其机械性能,出现的Ni3Sn金属间化合物一定程度减少了低熔点元素Sn的偏析和流失。

图7 CuSnZnNi烧结体物相分析

对表2中的3种烧结体制样镶嵌打磨抛光后在电子显微镜下观察微观组织(见图8)。由图8可看出:在CuSnZn合金中添加Ni元素的烧结体微观组织晶粒细化,随着Ni元素的增加,烧结体微观组织均匀性增强。图8a的CuSnZnNi-1预合金粉烧结体组织,可观察到灰黑色相和亮色相呈条纹状层间分布,晶粒尺寸显著减小,块状亮白色相的同比尺寸减小。图8b的CuSnZnNi-2预合金粉烧结体组织中,块状亮色相消失,观察到条状灰黑色相与亮色相间隔分布。图8c的CuSnZnNi-3预合金粉烧结体组织中,灰黑色条状相尺寸进一步减小,部分变为短条状和粒棒状。

对图8中的3~8点的微观组织进行EDS能谱扫描分析,结果见表3。较多的Ni元素固溶于低熔相(α+γ+δ)-(Cu,Zn)中,而α-(Cu,Zn)相中固溶Ni元素相对较少,说明在(γ+δ)-(Cu,Zn)相中有较多的Ni元素。Ni元素在两相中的差异性溶解,减小了两相的温差。在微观凝固过程中,实现了两相的同步凝固,减少了成分偏析,提高了合金均匀性。Ni元素均匀固溶于烧结体两相组织中,对烧结体的固溶强化作用明显,且晶粒细化的效果也可提高烧结体的机械性能。

(a)CuSnZnNi-1(b)CuSnZnNi-2(c)CuSnZnNi-3图8 CuSnZnNi烧结体微观组织形貌Fig. 8 Microstructure of CuSnZnNi sintered matrix

表3 CuSnZnNi烧结体能谱分析

图9为3种CuSnZnNi烧结体在电子显微镜下观察断口微观形貌。从图9a中可观察到沿着晶粒扩展的裂纹,在部分断口观察到解理断裂面。在烧结过程中,Sn元素易反偏析在晶界形成大量硬脆金属间化合物,大量硬脆相会弱化界面结合强度[12],在抗弯试验过程中,断裂的裂纹沿晶界扩展,引起沿晶断裂。在烧结体中观察到(α+γ+δ)-(Cu, Zn)相与α-(Cu, Zn)相弥散夹杂分布,断裂过程中发生台阶状的解理断裂。图9b、9c观察到沿晶裂纹较少,呈不连续扩展,随着Ni质量分数的增加,烧结体中(α+γ+δ)-(Cu, Zn)相得到明显增强,裂纹扩展难度增加,且由于α-(Cu, Zn)相的弥散分布,裂纹扩展受阻使抗弯强度提高。

4 结论

(1) 研制的CuSn10Zn20合金相对CuSn10合金,固液相温差由170 ℃降为34 ℃,流动性得到极大提升,硬度升高,抗弯强度下降。

(a)CuSnZnNi-1(b)CuSnZnNi-2(c)CuSnZnNi-3图9 CuSnZnNi烧结体断口微观形貌Fig. 9 Fracture morphology of CuSnZnNi sintered matrix

(2) 随着Zn元素加入CuSn合金烧结体中的α-(Cu,Sn)相逐渐转变为α-(Cu,Zn)相,断口平整度相对提高,部分组织表现为解理断裂,其中均匀分布Cu6Sn5、Cu41Sn11、Cu5.6Sn的δ相和Cu5Zn8的γ相。

(3) CuSnZn合金中添加Ni元素的烧结体微观组织晶粒细化,随着Ni元素的增加,烧结体微观组织均匀性增强。

(4) 随着Ni元素增多,烧结体的抗弯强度提高,微观组织中(α+γ+δ)-(Cu,Zn)相得到明显增强,Ni元素固溶于铜固溶体中强化了合金的机械性能,且由于α-(Cu,Zn)相的弥散分布,裂纹扩展受阻止。

(5) 组织中生产的Ni3Sn金属间化合物一定程度减少了低熔点元素Sn的偏析和流失,可提高烧结体致密度和均匀性。