大直径泥水盾构机搅拌器卡滞分析及结构优化

2021-04-09历朋林严文杰

历朋林 袁 鹏 严文杰

(1.中铁十四局集团大盾构工程有限公司 江苏南京 211899;2.上海市市政工程管理咨询有限公司 上海 200093;3.中南大学机电工程学院 湖南长沙 410083)

1 引言

随着大量过江、过河隧道的修建,泥水盾构机被广泛应用于隧道建设中[1-3]。为确保隧道施工安全高效的进行,广大学者针对泥水盾构施工开展了各项研究。杜贵新[4]对盾构掘进产生的废弃泥浆绿色处理技术进行了适应性研究。毋海军[5]对圆砾粉细砂层中泥水盾构掘进参数进行了研究,有效控制了地表沉降,延长了刀盘刀具的使用寿命。俞超杰等[6]对不同泥浆液位下盾构隧道开挖面主被动极限支护力及失稳破坏模式进行研究。Xiao等[7]研究了泥水盾构机刀盘上喷嘴的收敛角,直径以及长径比对喷嘴冲刷特性的影响。Wang等[8]研究了石渣在不同流速、体积浓度下的流动特性。马博松等[9]研究了搅拌器转动速度、转动方向、间距大小和泥浆入口流速对搅拌器搅拌特性的影响。刘泉维等[10]利用大尺寸模型试验,研究了不同水头高度下两种地层中开挖面主动破坏的发展模式和受力情况。魏代伟等[11]利用自行设计的泥膜形成时间测量装置研究了泥膜的形成时间及相关规律。林存刚等[12]基于杭州庆春路过江隧道研究了泥水盾构掘进参数对地面沉降的影响。但是我国幅员辽阔,地质条件复杂,在不同的隧道工程中总是会发生一些新问题。在济南黄河隧道西线施工过程中泥水盾构出现频繁卡滞问题导致盾构机无法正常推进,严重影响施工效率。为解决搅拌器卡滞问题,本文运用Fluent软件研究了搅拌器工作过程中的受力变化特性,结合仿真结果对卡滞原因进行分析,最终提出了解决方案,成功解决了搅拌器卡滞问题。

2 工程概况

济南黄河隧道工程为城市主干道,分上下两层,下层为地铁行车区间,上部作为城市中主干道。其起点位于黄河南岸老城济泺路与泺口南路交叉口以南约300 m,向北依次下穿二环北路、绕城北高速高架、南岸大堤、黄河、北岸大堤、鹊山村,后接现状国道G309,全长约4.76 km。工程位置见图1。其中隧道段长3 700 m,盾构段长2 519 m,采用2台φ15.76 m泥水平衡盾构机施工,管片外径15.2 m,穿越的地层主要为粉质黏土层,局部分布钙质结核,渗透系数约1.48 m/d。盾构段未切入基岩。黄河段覆土厚度约35~39 m,承受的最大水压约0.65 MPa。

图1 济南市济泺路穿黄隧道工程

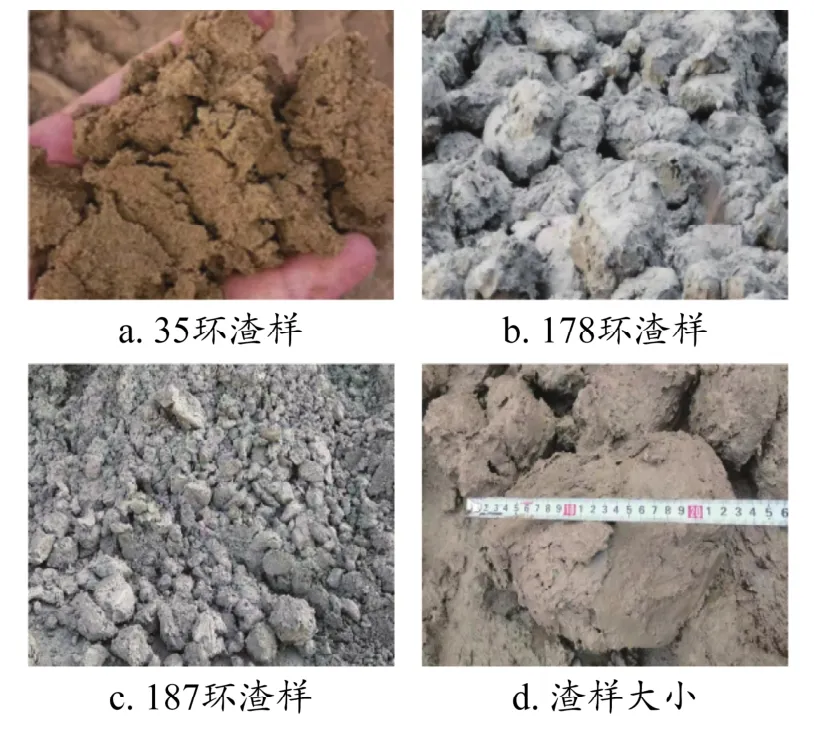

济南黄河隧道西线施工时采用的泥水盾构机配置了搅拌器和格栅,在掘进至100环前的全断面Q4地层时,掘进参数正常,掘进效果较好;但掘进至100环以后的Q3地层时,随着掘进的进行,粉质黏土层厚度增加,搅拌器开始频繁卡滞,导致盾构机无法正常推进,掘进速度仅为一天4环。由图2可知,35环时开挖出的渣土为砂土,粒径较小,而178环和187环所在的地层为硬塑粉质黏土,开挖出的最大泥团直径超过20 cm。

图2 现场渣样

3 搅拌器仿真模拟及解决方案

3.1 仿真模型

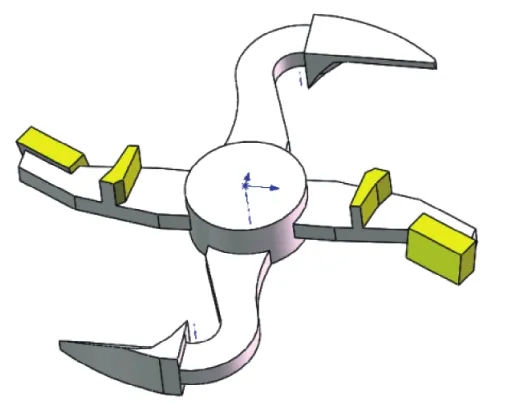

根据图纸和搅拌器实物,考虑网格质量和仿真计算的时间,建立了两个搅拌器系统的简化物理模型,都由搅拌器箱体、泥浆门、排浆管、搅拌叶轮四个部分组成,并将流体域划分为静止区域和旋转区域两个部分,如图3所示。两个搅拌器系统中的搅拌器有所不同,如图4所示,其中图4a为工程中使用的原搅拌器模型,图4b为改进后的搅拌器,去除了原搅拌器的侧面挡板及外端挡板。采用非结构化网格方式划分网格,整体网格划分采用网格组装的方式完成,旋转域与静止域通过Interface面进行数据交换,最终组装网格的最小网格质量为0.37,网格如图5所示。

图3 搅拌器系统总体结构

图4 两种搅拌器叶轮结构

图5 搅拌器系统网格划分

在Fluent软件中采用滑移网格法对泥水盾构机搅拌器叶轮双轴搅拌过程进行模拟,旋转区域的流场绕叶轮中心旋转运动,静止区域的流场保持静止不动。求解方法选择应用最为广泛的SIMPLE算法,搅拌器系统模型中泥浆门和排浆口的边界条件为速度入口;壁面边界条件均采用无滑移固壁边界条件;搅拌叶轮的旋转方向设置为与旋转区域同向,相对速度为零;DPM颗粒大小设置为20 mm,颗粒的速度方向与泥浆速度方向相同;初始条件为旋转区域与静止区域均充满泥浆。

3.2 搅拌器受力特性分析

利用上述的仿真模型模拟济南隧道工程搅拌器系统在不同泥浆密度、不同转动速度、不同叶轮结构下工作时的搅拌器工作情况;分析得出泥浆密度、搅拌速度及搅拌叶轮结构对搅拌器扭矩大小的影响规律。

保持搅拌器转速为30 r/min不变,分别设置泥浆密度为 1 200、1 400、1 600、1 800、2 000 kg/m3,以研究泥浆密度对叶轮扭矩的影响。绘制搅拌器单个叶轮扭矩与泥浆密度关系图(见图6)。由图6可知,在泥浆密度相同的情况下,有挡板的搅拌器的叶轮扭矩明显大于切割后的搅拌器的叶轮扭矩;这是由于切割后的搅拌器与泥浆的接触面积减小使其转动时所受的叶轮扭矩减小。同时,当泥浆密度由1 200 kg/m3增长至2 000 kg/m3的过程中,搅拌器所受叶轮扭矩呈线性增长的趋势,并且有挡板的搅拌器的增长趋势强于无挡板的搅拌器的增长趋势。其所受叶轮扭矩随泥浆密度的增长率为0.55,而无挡板的搅拌器所受叶轮扭矩随泥浆密度增长率为0.425。这意味着当施工过程中地层变化导致泥浆密度增大时,无挡板的搅拌器的叶轮扭矩增加值较小。

图6 叶轮扭矩与泥浆密度的关系

保持泥浆密度为1 200 kg/m3不变,分别设置搅拌器转速为30、45、60 r/min研究搅拌器转速对搅拌器所受叶轮扭矩的影响。绘制单个叶轮扭矩与叶轮转速的关系图(见图7)。由图7可知,在泥浆密度不变的情况,无挡板的叶轮在各个转速下所受的叶轮扭矩均小于有挡板的叶轮所受叶轮扭矩。此外,随着叶轮转速的增大,叶轮扭矩逐渐增大并且增大的幅度越来越大;通过对比可以看出,在低转速时,两种结构的叶轮上受到的扭矩增长斜率差别较小,但是随着转速的增大,无挡板的叶轮上受到的扭矩增长斜率相比切割前有着明显减少。

图7 叶轮扭矩与叶轮转速的关系

3.3 卡滞原因分析

考虑现阶段盾构机所处地层的地质条件,针对盾构掘进至100环以后搅拌器频繁卡滞的问题进行分析,产生的原因可能是:地层改变后,搅拌器的工作负载大于驱动马达提供的扭矩,搅拌器工作能力不足使得卡滞现象频繁发生。具体情况可能是:(1)泥团粘附于搅拌叶轮上,叶轮的摩擦系数变大;(2)泥团粘附于格栅上,形成较大的泥团,阻碍搅拌器旋转。

3.4 解决方案

针对上述存在的问题及导致问题产生的可能原因,结合仿真结果和实际工作情况,得出以下解决方案:

(1)由仿真结果可知,随着搅拌速度的增加,单个搅拌器叶轮受到的扭矩也随之增大,因此从减小搅拌器工作负载的角度出发;可以考虑减小速度以减小搅拌器受到的旋转叶轮扭矩。

(2)由仿真结果可知,去除叶轮挡板能减小搅拌器在各个工况下受到的扭矩,因此可以针对性地去除搅拌器叶轮上容易造成负载变大的结构,如图8所示;黄色部分为切割位置。

图8 搅拌器切割位置

(3)考虑隧道施工所处地层以粉质黏土为主,为了避免泥团粘附在格栅上,在保证安全施工的前提下拆除格栅。

4 搅拌器使用效果检验

为更好地解决搅拌器卡滞问题,施工方同时采用了三种解决方案,在拆除格栅的同时,不仅对搅拌器挡板进行切割还降低了搅拌器的转速。西线工程在250环之后用改进后的搅拌器代替未改进的搅拌器,现在已经掘进至600环,搅拌器使用效果良好,未再出现卡滞现象。搅拌器的使用效果表明改进措施能有效解决卡滞问题,CFD数值仿真能较好地模拟搅拌机工作时的受力特性,对搅拌器的改进具有理论指导作用。

5 结论

(1)搅拌器的叶轮扭矩会随转速的增大而急剧增大,在能保证顺利排浆的情况下,建议降低搅拌器旋转速度。

(2)随泥浆密度的增大,搅拌器的叶轮扭矩呈线性增长,为了改善叶轮的受力特性,建议使用泥浆比重不超过1.4。

(3)在转速为30 r/min,泥浆密度1 200 kg/m3时,去除挡板后的搅拌器的旋转力矩有着明显降低;在实际应用中,在保障顺利排渣的前提下可以通过切割叶轮挡板来减小搅拌器受到的叶轮旋转扭矩。