不同安放角度对污水搅拌器水力特性的影响

2021-05-24张海晟郑源张智阚阚莫旭颖

张海晟, 郑源,2*, 张智, 阚阚, 莫旭颖

(1. 河海大学能源与电气学院,江苏 南京 210098; 2. 河海大学创新研究院,江苏 南京 210098)

随着中国发展脚步的加快,社会对水资源的需求也在不断增大.伴随这些发展的同时,人类对水资源的利用率在降低,水污染的情况也在不断地发生,因此污水处理对水资源的高效利用是不可或缺的一项工艺.搅拌器是污水处理中重要的流动混合器械.潜水搅拌器在污水处理中起到关键的作用.

潜水搅拌器可以分为2类,第1类是高速搅拌器,直径小转速高,通过高速搅拌加速搅拌池中不同介质的混合.第2类是低速推流器,其特点为直径大、转速低,通过对大面积的流体介质作用以促进相应环境下的流体循环.目前,国内外学者针对污水处理搅拌器开展了大量的工作.施卫东等[1]利用Fluent模拟了污水处理搅拌器在不同池形中所消耗的功率,并分析了池内的速度场,对其性能做出了预测.周大庆等[2]发现通过改变推流器安装位置,可以有效避免反混现象,并基于CFD对能量配置进行计算,为推流器能量配置计算提供理论指导.张晓宁[3]提出了一种评价潜水搅拌器效能优劣的新方法——有效搅拌域法,通过模拟有摆动及无摆动的搅拌器的流场,并用试验验证了该方法.梁天将[4]基于CFD对潜水搅拌器的流场进行数值模拟及优化,通过改变桨叶数、桨叶直径、搅拌器转速以及桨叶到底部的距离来优化搅拌器的流场.徐顺等[5]研究了搅拌器叶片间隙对轴功率、出口流量、轴推力、搅拌效果的影响.田飞等[6-7]利用搅拌机的轴向有效推进距离与水体截面有效扰动半径,对潜水搅拌器的功率进行研究,在分析潜水搅拌器功率损失的基础上,利用功率定义以及动量守恒推导出潜水搅拌器的效率计算公式.NAKAI等[8]通过试验研究了不同工况下搅拌器对脱硫剂分散的影响.WICKLEIN等[9]采用多种湍流模型模拟氧化沟流场内能量特性,分析不同湍流模型的优缺点.

文中基于Fluent软件针对某款已生产使用的污水处理搅拌器进行数值模拟.在不改变处理池整体结构的前提下,通过改变潜水搅拌器的安放角度来对比分析每个角度下流场及水力特性,对比分析整体流速、不同断面的流速以及每个角度下搅拌器摆放位置中心截面处的速度在各个方向上的速度分量,以此得出搅拌器最优摆放角度.

1 数值模拟

1.1 模型参数

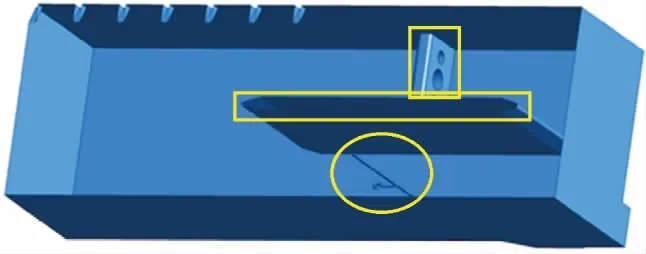

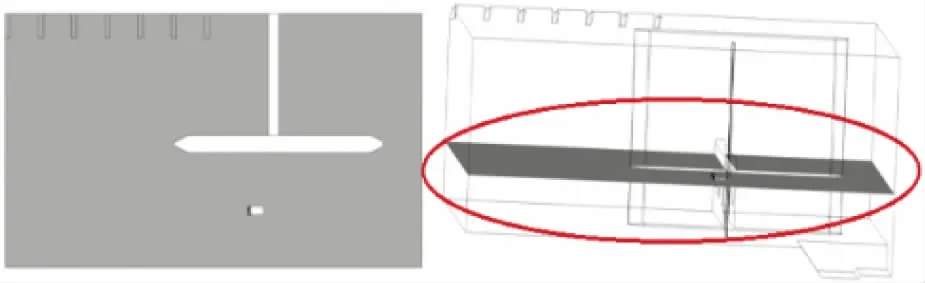

在数值模拟中,对整个处理池进行三维定常湍流计算.文中模拟的处理池未设置进出口,长16.3 m,宽7.2 m,高6.0 m,处理池的总体积为613.9 m3,池内液体高5 m,搅拌器设置在图1的下侧流道中心位置,搅拌器中心距底部1.6 m,处理池另一侧设有1块导流墙,介质为常温常压的水,搅拌器叶片直径300 mm,叶轮直径125 mm,高96 mm,额定转速730 r/min.处理池结构如图1所示.

图1 处理池三维模型

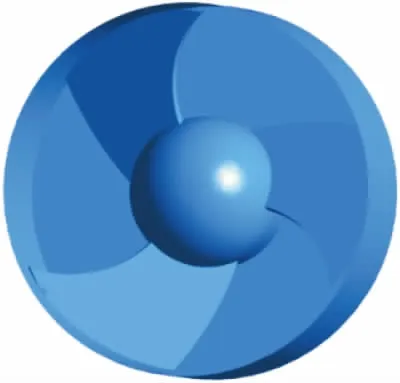

利用UG软件建立处理池三维物理模型.为搅拌器建立一个直径310 mm、高度105 mm的圆柱旋转区域,所建立的圆柱旋转曲面的底面与轮毂底面重合,结构图如图2所示.

图2 转轮体三维模型

1.2 网格及边界条件

利用ICEM对处理池及转轮体进行网格划分,并且对支撑、叶片以及轮毂这些较为复杂的过流部件表面进行加密,以减少数值模拟计算的误差.考虑到该搅拌器形状的复杂性,采用了自适应性较强的非结构化四面体网格以及边界层网格,并对近壁面等关键部位进行了局部加密.文中所用处理池无进出口,对每个工况的模型进行了精细的网格划分.通过网格无关性研究,在摆放角度为-15°时,网格数为110万,体平均流速为0.785 m/s,网格数为130万,体平均流速0.095 m/s,网格数为150万,体平均流速为0.086 m/s,网格数为170万,体平均流速为0.103 m/s.当网格数达到150万后,网格数对体平均流速的影响较小,综合考虑计算资源与计算结果的准确性,选取网格数为150万的网格进行计算.

所有壁、墙、搅拌器支架、搅拌器叶片表面均采用无滑移壁面边界条件,水池表面采用对称边界条件,不考虑粗糙度对流场的影响.假定处理池中水流为恒定流,采用MRF方法,固定区域与旋转区域之间的交界面设置为interface类型.

1.3 控制方程及湍流模型

经综合考虑,利用Fluent 18.0流体计算软件,采用SIMPLEC算法.选用的控制方程有:质量守恒方程、动量方程以及三维标准k-ε湍流模型方程.

2 数值模拟结果和分析

2.1 确定搅拌器安放角度

文中共计算5种工况,设定搅拌器原安放位置为0°,顺时针、逆时针分别旋转15°,30°,共模拟分析这5个工况下的水力特性.

2.2 平均流速与功率分析

文中采用的处理池尺寸较大,针对搅拌器在池内的平均流速以及功率特性也是评判该潜水搅拌器水力特性的一项评判标准.通过计算出整个处理池内的平均流速以及每种工况下转轮的转矩,转速值均相同.再根据功率的公式来计算功率.计算公式为

P=Mω.

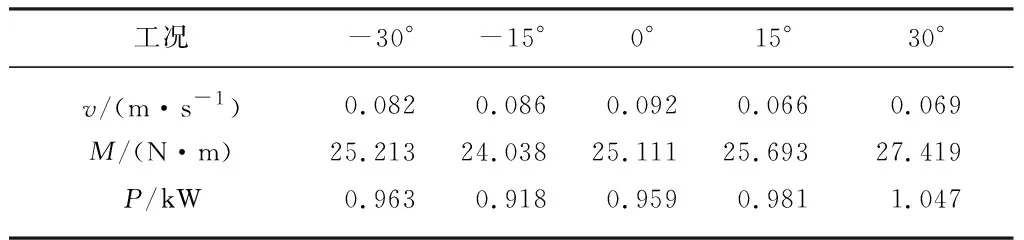

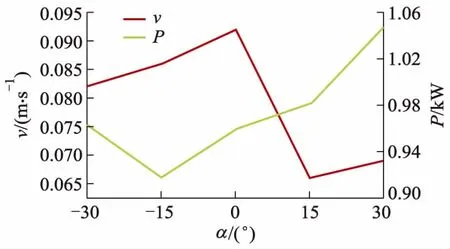

表1为不同工况下流速、转矩、功率表,结合图3流速-功率折线图,当搅拌器处于原始位置以及逆时针转15°(-15°)时,整个处理池内的流速较大.

表1 各个工况下流速、转矩、功率对比

图3 流速-功率折线图

2.3 中心横断面速度云图分析

文中采用的处理池较大,从处理池底部水体以及处理池顶部水体的流态不易看出某个工况下搅拌器的工作状态.因此在处理池横向的中间位置处建立1个横断面作为1个监测面,该处是搅拌器的中心位置,观察比较每个工况下中心位置的流速分布图.利用CFD的后处理软件POST在处理池中间位置建立1个横断面,如图4所示.

图4 中心横断面示意图

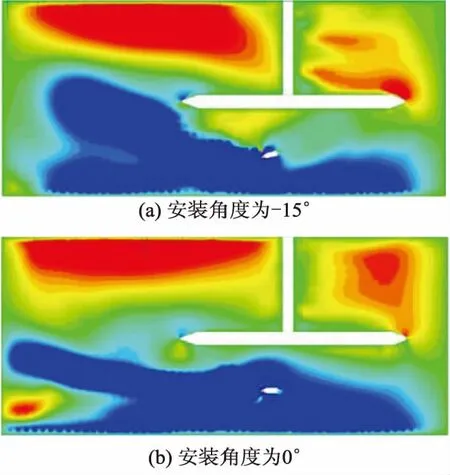

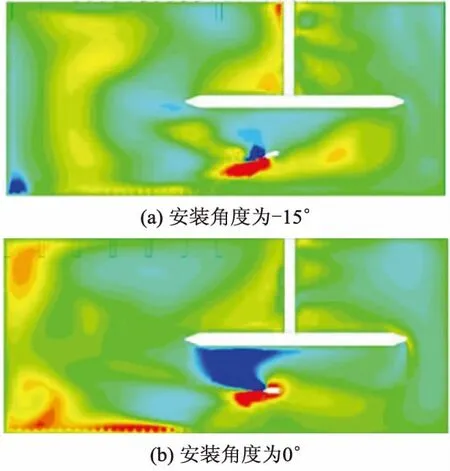

利用POST后处理软件,对比分析安装角度为-15°,0°时中心横断面速度云图如图5所示.

图5 中心横断面速度云图

通过图5可知,搅拌器在从左侧的30°转向最右侧的30°的过程中,流速值呈现逐渐增大然后逐渐减小的趋势,在搅拌器处于原始位置的情况下,此时的流速值达到最大值.

通过图5中心横断面速度云图,对比每个工况中心截面的速度云图发现,流速值为0~0.5 m/s.当搅拌器的安装角度为0°和-15°时,中心横断面上的流速普遍较大,深蓝色的区域较少,-15°的中心横断面的流态优于0°,当搅拌器的安装角度为0°时,通过搅拌器搅拌过的水体向流向方向发展,射在处理池最左端墙壁后向另一流道开始回流,经过另一流道中的导流孔,流速下降.当搅拌器为-15°的工况时,搅拌器安装角度发生了偏转,水体并未像0°时向前射去而是冲撞到下侧池壁以后水体向两侧扩散开,整个处理池内的流速普遍较高,该工况流态最优.

2.4 中心横断面流速分析

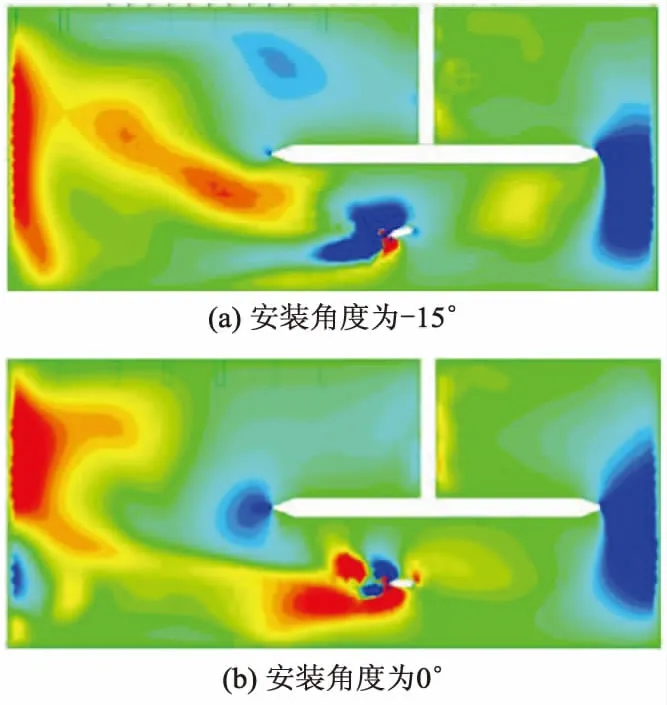

当搅拌器的安装角度为-15°,0°时,整个处理池内的流态较好.分析对比2种工况中心横断面的速度在坐标系3个坐标轴上的速度分量,图6—8分别为中心横断面速度在x,y,z轴上的分量.

图6 中心横断面x轴速度分量云图

对比图6发现,5个工况的中心截面速度在x轴的分量均存在大片蓝色低速区域,验证经过搅拌器的水体均呈现射流状,速度在x轴的分量没有明显体现.通过图8可知,搅拌器的功率值在从最左侧的角度到最右侧的角度的功率值先下降再上升.结合以上数据及对比结果发现,流速较大的工况功率较小,流速较小的工况功率较大;原始位置和逆时针旋转15°的工况较优,处理池内流速较大,搅拌器耗能较少.

从图7中可以看出,第1种工况相比于其他4种工况在y轴速度分量云图红色高速区较少,在最后2种工况y轴的速度分量云图明显看出经过搅拌器搅拌的水体与导流墙发生直接的碰撞,并没有实现搅拌水体向前射流的作用,-15°以及0°的工况很好地实现搅拌以及向前射流的效果.

图7 中心横断面y轴速度分量云图

图8 中心横断面z轴速度分量云图

对比图8可以发现,当搅拌器安装角度为-15°时,云图中蓝色低速区域最少,其次为当安装角度为0°时存在较少的蓝色区域,其他3种工况均存在部分蓝色低速区域.

综上所述,当搅拌器安装角度为-15°时,整个处理池内的流态较优.

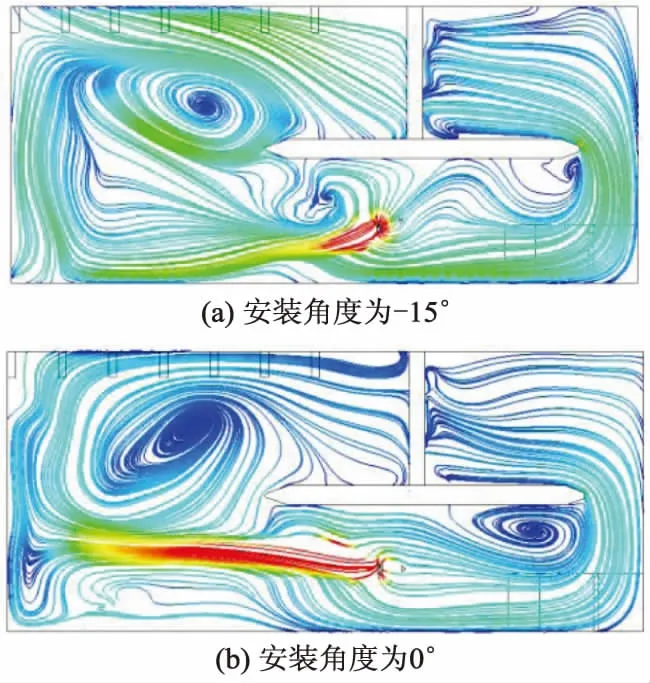

2.5 中心横断面速度流线图分析

图9为该工况在中心横断面的速度流线图.从图中可以看出,在中心横断面流线图中,当角度为-15°时,整个处理池的高速流线较多,相反角度为0°时,流线颜色较深,低速流线较多.结合流线图2种工况中的水体在处理池中回流较好,经过导流孔,水体很好地向前射去,经过导流墙向另一流道射去.处理池中的水体经过搅拌器加速后,向前射去,由于与墙体发生碰撞向另一流道射去,2种工况在该流道均产生一个旋涡,对比流线,当角度为-15°时,该旋涡的流速较高,当水体在此形成旋涡时,还在高速流动,不会受到流速低而形成不向前射去的现象,相反当角度为0°时该旋涡流速较低,在此会滞留一部分水体.经过流线图的对比,当搅拌器角度为-15°时,此时搅拌器所表现的水力性能最优.

图9 中心横断面速度流线图

3 结 论

1) 通过改变搅拌器在处理池内的安装角度可以有效改善处理池内的整体流态以及循环流动,优化搅拌器的搅拌效果.

2) 当搅拌器安装角度为-15°时,该工况通过数值模拟得到的整个处理池内流速为0.086 m/s,功率为0.918 kW.通过流速的分析对比,该工况下的流态最优,搅拌效果最好.

3) 通过分析发现流速及功率是衡量搅拌器水力特性的一项重要指标.模拟发现,当搅拌器转速、池子等均不改变,只改变搅拌器安装角度时,计算所得功率较大,相应流速较低,得出该工况搅拌效果较差.